1 概述

鋼鐵工業是國民經濟的基礎產業。當前,我國雖然已建成全球產業鏈完整的鋼鐵工業體系,但鋼鐵產業仍面臨產能過剩、降本增效、節能減排、創新發展能力不足等嚴峻挑戰。鋼鐵產業處于結構調整、轉型升級的關鍵階段。在傳統的行車吊運工作中,一臺行車如果要完成一次鋼卷吊運,需要一位機組操作室通過對講機和吊運計劃單傳遞吊運信息,需要一名行車工操控行車,一名庫位工找準庫位。流程不僅繁復而且存在人員需求量大、信息丟失、危險系數高等一系列難題。

2 主要目標

全自動行車和庫區智能管理系統的投入將實現行車的無人運行,在車間經過智能改造后,只需要編制好生產計劃、轉庫駁運計劃,系統就能自動分配任務并設定行車行駛路線完成吊運作業,24 小時不間斷運行,并帶來以下效果:

(1)信息流與實物流一致:IT/OT 融合,貫通上下游信息,庫存變動信息全程跟蹤并實時反饋給 MES 系統。

(2)提高運營效率:利用全局優化算法和動態堆場資源分配技術,實現行車智能調度,跺位合理分配,物料存儲優化和路徑優化,最小化倒垛和上料時間,提高板坯熱送熱裝比例,提高作業效率。

(3)提高生產安全性:行車實現無人化的智能調度,降低人與設備之間的交互,消除安全隱患,帶來極大的安全效益。

(4)提高勞動生產率:取消行車操作工,減少地面工作人員,優化人力資源配置。

(5)提升產品質量:采用精準定位、3D 識別、閉環防搖等先進技術減少人為吊運過程中造成的物料損壞,并可延長設備的使用壽命。

(6)智能化運維:通過提高庫區自動化和信息化管理水平,實現實時狀態監視,數據分析、預測性維護等功能,幫助客戶降低運營維護成本。

3 解決方案介紹

IACS無人行車系統(Integrated Autonomous Crane System)由施耐德電氣率先研發并推出,其方案可以概括為:一個基礎平臺,四大核心系統,十二項創新性關鍵技術。

3.1 一個基礎平臺

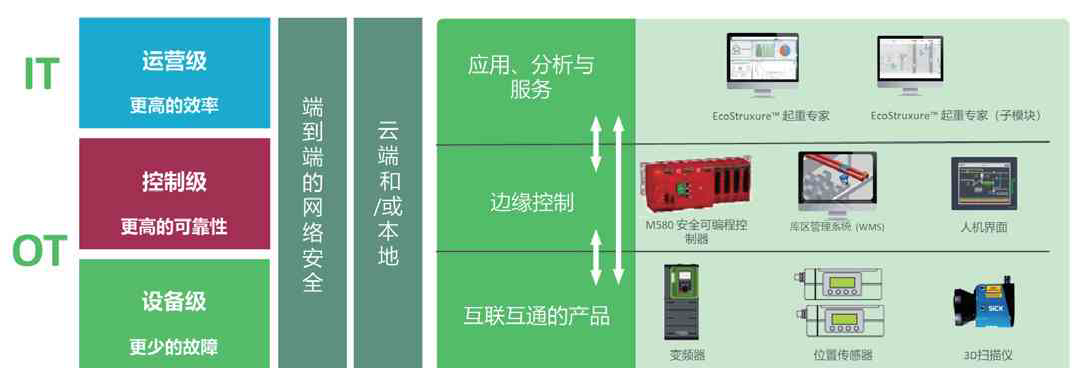

基于施耐德電氣EcoStruxure?物聯網架構與平臺,通過互聯互通的產品、敏捷穩定的邊緣控制系統,以及豐富強大的應用、分析與服務,實現信息技術(IT)與運營技術(OT)系統的融合,提高庫區自動化、信息化、智能化管理水平,自動完成入庫、出庫和倒庫等工作,保持信息流和實物流的高度一致,提高庫區運營效率,如圖1所示。

圖1 施耐德電氣EcoStruxure?物聯網架構

3.2 IACS無人行車系統架構(四大核心系統)

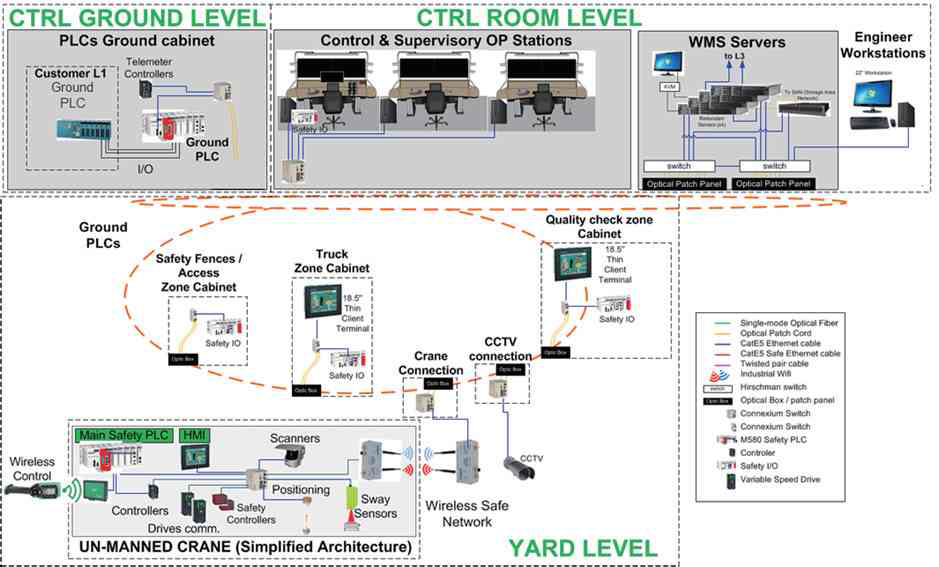

圖2為IACS無人行車系統架構,主要包含四大核心系統:

圖2 施耐德電氣IACS無人行車系統架構

(1)庫區管理系統(Warehouse Management System,WMS)

? 貫通上下游信息,打破信息孤島,保持信息流與實物流的高度一致;

? 向上接受L3系統生產計劃,同時將庫存變動信息實時反饋給MES系統;

? 向下協調行車自動化系統和地面控制系統的高效協作,提高運營效率。

WMS作為ICAS無人行車架構中重要的組成部分,負責庫區內產品的存儲管理,實現產品的可追溯;管理生產計劃,采用數字化的管理、自動生成報表替代現有的人工管理以及紙質化工作方式,優化生產流程和管理規則,合理分配庫區存儲分布,確保庫區內的行車和地面設備安全和高效的協作,提高運營效率。

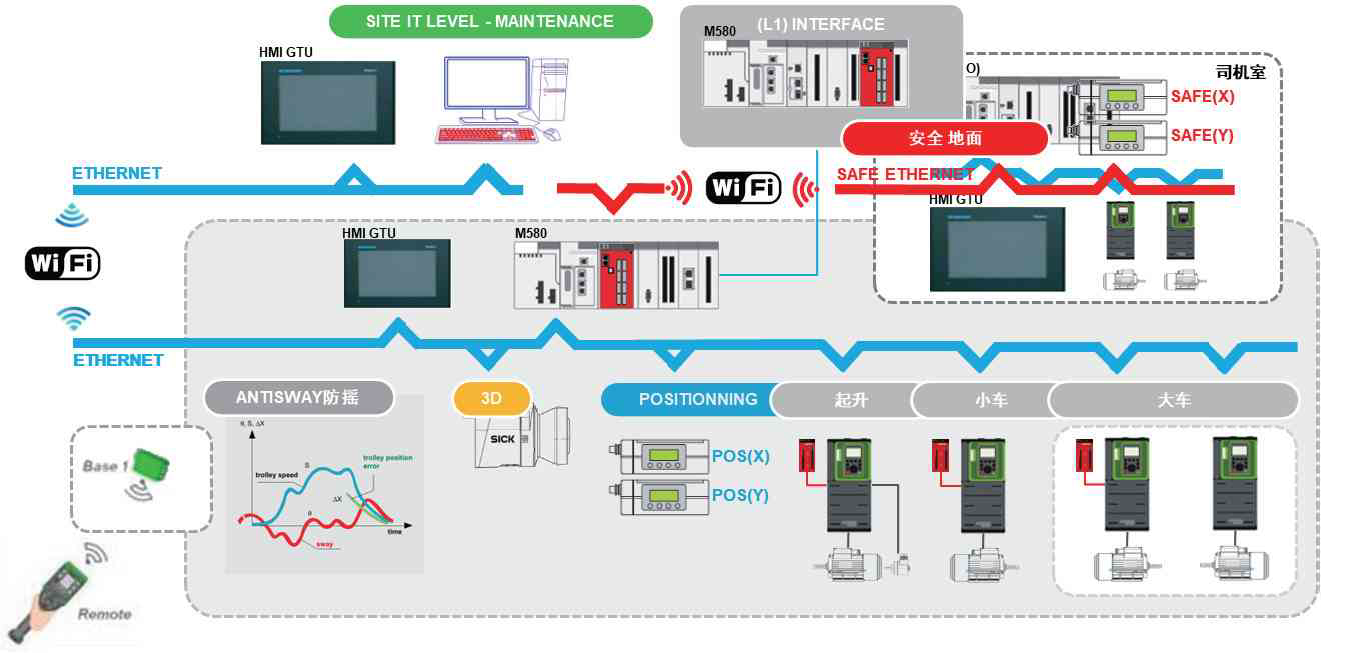

( 2 ) 行車自動化控制系統(Smart Crane Automation System,SCAS,如圖3所示)

圖3 行車自動化控制系統架構

行車自動化控制系統作為IACS無人行車系統中重要的一部分,承擔著物料吊運的重要工作,對保障系統整體效率起至關重要的作用,同時兼顧設備運行的安全性。系統的設計充分考慮了機械因素、靈活性和手自動切換因素,采用先進的算法(平滑的制動器釋放、控制曲線、轉矩控制、轉矩平衡等),使行車能夠實現如下功能:

? 高性能的防搖和定位,所有運動可以同時進行而不降低系統的性能,閉環防搖和定位可以確保系統在達到目標位置時無晃動;

? 3D貨物識別和檢測(2D掃描在運行過程中完成,在減速并且到達目標位置時,完成實物識別);

? 動態環境識別(產品定位、卡車等),確保位置的安全型,避免損壞;

? 路徑控制算法負責尋找到達目標位置的最短路徑,同時考慮安全因素;

? 精確的大小車定位,方案的選擇基于現場環境;

? 卷筒側的位置編碼器和安全編碼器用于測量起升鋼絲繩長和執行安全校驗,保障系統高安全性;

? 所有采用的傳感器都是重型和工業型的,適應惡劣的工作環境。

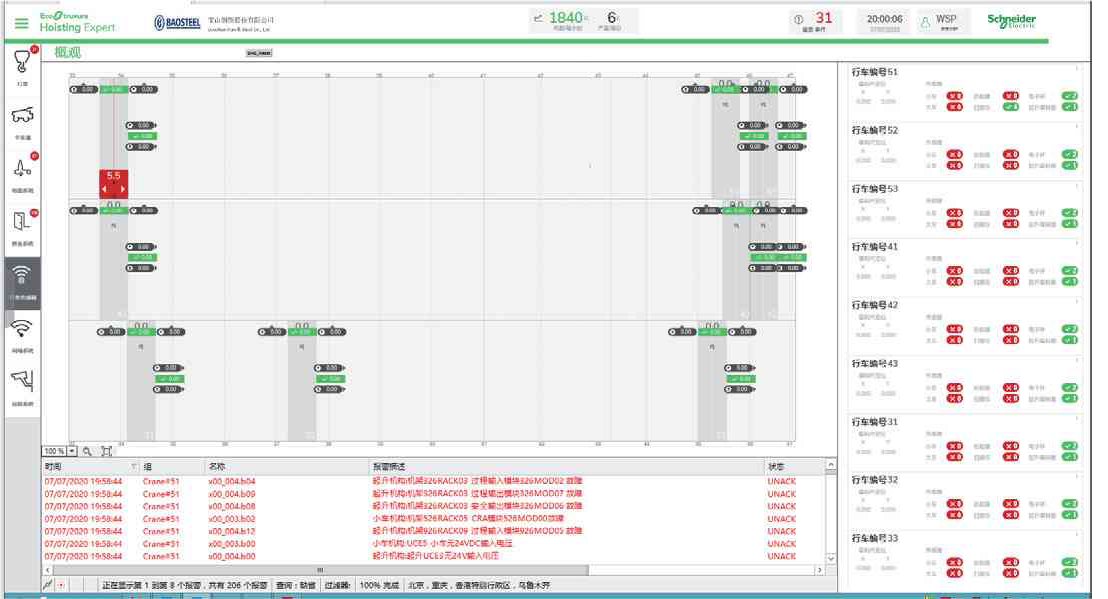

(3)行車監控系統——EcoStruxure?起重專家

行車監控系統EcoStruxure?起重專家,可實時反饋行車的作業狀態,并記錄歷史運行曲線,具有動態視頻回放功能,幫助客戶掌握行車在發生故障時的運行信息,相比于簡單的靜態數據,動態視頻回放的方式更加直觀,更容易幫助維護人員分析故障,減少停機時間,如圖4所示。此外,EcoStruxure?起重專家憑借數據分析和預測性維護功能,助力客戶實現庫區的智能運維,大大降低企業的運營維護成本。

圖4 行車監控系統

(4)地面控制系統(Ground Control System)

地面控制系統主要包含兩部分,一部分為地面設備控制系統,負責地面設備的自動化過程控制以及與原機組自動化系統連鎖控制;一部分為安全控制系統,負責監控區域內設備和人員的安全,如地面作業人員區域、卡車出入區域等。

3.3 十二項創新性關鍵技術

(1)實時掃描與3D識別技術

行車在庫區運行時對掃過區域進行實時掃描,2D掃描在運行過程中完成,在減速并且到達目標位置時建立3D模型。

(2)動態三軸聯動技術

行車XYZ軸聯動控制功能:同時控制縱向/橫向/高度方向聯動,優化行車作業時間,提升物流效率。

(3)閉環防搖控制技術

高精度的閉環防搖控制技術,有效減少物料搖擺,實現行車和物料的精準定位,提高行車作業效率。

(4)行車路徑優化技術

根據下道工序以及碼垛原則,系統自動合理分配庫位,依據目標庫位分配的結果,路徑控制算法尋找到達目標位置的最短路徑。

(5)運行中禁吊區避讓技術

行車在運行過程中,行車與目標點中間突然增加封鎖區域,行車可及時回避封鎖區域,在運行狀態下重新選擇新的路徑,而不需要停車后重新計算新的路徑。

(6)多行車協作防撞技術

多行車間距實時測量,安全區間自動校核,行車位置實時跟蹤,保證高效運行,采用微波防撞傳感器長期運行無信號衰減,高溫環境運行可靠性高。

(7)板坯防回轉堆放技術

對于板坯在庫區內堆放,行車在起制動過程中經常存在板坯回轉的情況,導致板坯在垛位上堆放不整齊,施耐德基于三角測量方式通過PLC算法,很好的解決了板坯回轉堆放的問題。

(8)動態庫區資源分配技術

結合庫區作業的動態特性及裝卸過程,建立庫區資源優化分配的數學模型,減少庫區內的倒庫作業,降低堆場的裝卸作業時間。

(9)AI智能調度技術

通過配置的庫區、跨、存儲位等信息,根據人工智能算法按照生產計劃實現行車的調度優化。

(10)WMS仿真分析技術

基于庫區實況的虛擬仿真分析,大大縮短系統上線時間,虛擬工廠建模→任務場景創建→功能仿真分析→可視化的過程→可定量的結果,全功能仿真:行車自動化系統和地面設備之間協作與聯鎖;全流程仿真:出庫/入庫、上料/下料、倒庫、過跨等流程;驗證庫區設計和計劃分配的合理性,縮短系統的上線時間;驗證過程控制與指令的一致性,為決策人員提供合理的改進建議;分析改善系統瓶頸,開始生產之前即可確保獲得最高的作業效率。

(11)TMS車輛管理技術

TMS車輛管理系統與WMS深度融合,實現倉配一體化,降低車輛等待時間,提高物流效率,車輛、庫存全局可視化,裝載優化,線路規劃;實現物流作業監管,訂單進度跟蹤,及時了解異常情況

(12)EHE預測性維護技術

監測、分析和預測于一體,全方位掌控庫區設備的運行狀態,AI數據分析,合理地通過頁面和報表進行展示,為維護人員制定維護計劃提供決策依據

3.4 數據通信

在上級L3/MES,L2和IACS庫區綜合管理系統數據交換是必要的,上級系統提前發送生產計劃和相關的信息到WMS(L2),L1地面設備(如垛板臺和卸板臺、輥道、過跨車)的連鎖信號被接入到地面系統的安全PLC,并發送給WMS。WMS會根據規則和優化的算法來安排行車執行任務,系統間的通訊架構如圖5所示。

圖5 系統間通訊架構圖

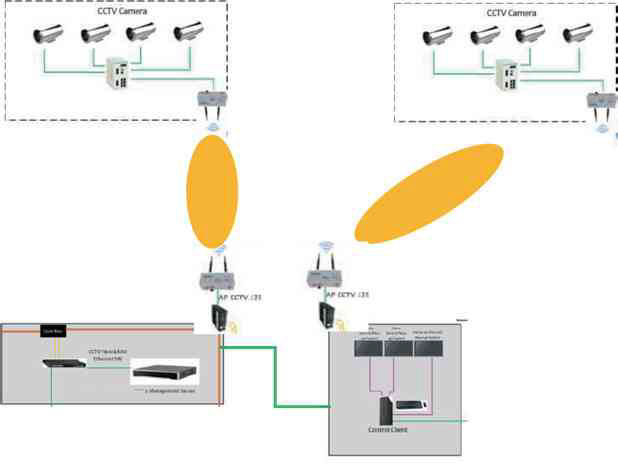

為更好地了解行車和地面設備的作業狀況,對無人行車的車上及車下布局CCTV,用于輔助操作員遠程操作行車,行車上CCTV安裝視角朝向夾鉗方向和行車的兩側(確保監控無死角),地面布局覆蓋整個庫區,通訊架構示意圖如圖6所示。

圖6 通訊架構示意圖

3.5 無線網絡

施耐德電氣整體方案充分利用了邊緣控制的優勢,把和行車自動化相關的算法(路徑優化、防搖、3D識別等)集成在行車的PLC內,只反饋必要信息至地面,而過程算法中利用的數據無需通過網絡進行轉發,大大降低了對無線網絡的負擔和依賴,解決了IACS無人行車系統可能存在的網絡穩定性問題造成的系統不穩定。

為CCTV視頻監控系統和自動控制系統提供2路獨立網絡,采用點對點的方式(行車整個運行過程不存在漫游切換也不存在短暫中斷的問題),保障系統的穩定性。

4 代表性及推廣價值

寶鋼熱軋1580車間無人行車改造是目前業界公認的難度較大的項目,憑借施耐德電氣先進的IACS無人行車解決方案,寶鋼熱軋1580智能車間升級改造成為鋼鐵業首個正式入圍工信部“中國制造2025”的試點示范項目。目前,行車全自動投入率穩定在98.5%以上,共減少全部20個行車操作工和地面庫管理人員,勞動效率明顯提升,有效保障了車間操作人員和非操作人員的人身安全。在功能考核期間,該項目也經受了滿負荷生產的考驗,能夠滿足10,500噸日產的需要。板坯庫導入率相由原來的30%提升至現在的70%~80%左右,有效提升進出庫物流管理系統,徹底杜絕物品丟失。

近年來,我國智能制造得到迅猛的發展,無人行車作為庫區智能化控制的核心工程,是智能化必須解決的問題。施耐德電氣憑借領先的技術和解決方案先后幫助寶鋼多個鋼鐵生產基地實現行車的無人化運行,其價值和適應性已得到了廣泛的驗證。隨著今后幾年無人行車的發展、庫區智能化的不斷推進,鋼企關注的重點不再僅僅是實現單個橋式起重機的無人化控制和單個庫區內不同設備間的協同控制,而是整個鋼鐵生產基地的所有板坯庫、鋼卷庫區與大物流系統的全鏈條協同,從而實現真正意義上的智能化工廠。隨著對現有組織方式和作業流程的梳理和優化,以及生產管理的磨合,實踐經驗的總結提煉,施耐德電氣將對鋼企的智能工廠建設提供可借鑒的設計優化的依據。作為自動化領域數字化轉型的引領者,施耐德電氣也將繼續以豐富的數字化轉型實踐和深厚的行業積淀攜手鋼鐵企業,以新技術賦能具體工業場景,促進中國鋼鐵工業的高效與可持續發展。

摘自《自動化博覽》2021年4月刊