1 背景

近年來,為了精確滿足用戶和消費者的需求,個性化定制產(chǎn)品的需求量飛速提升。2017年習(xí)近平總書 記在十九大報告中明確指出:“深化供給側(cè)結(jié)構(gòu)性改 革”。其中一項重要內(nèi)容就是“提高供給結(jié)構(gòu)對需求 變化的適應(yīng)性和靈活性,提高全要素生產(chǎn)率”。

但當(dāng)前的大批量、剛性制造模式難以滿足大批量個性化定制生產(chǎn)的需求。其挑戰(zhàn)是:批量化、剛 性生產(chǎn)系統(tǒng)是針對已知的、既有產(chǎn)品的工藝流程專門設(shè)計的,且不具有靈活性,停產(chǎn)更新周期長。電梯、航空航天等裝備以及電子產(chǎn)品的制造都面臨上述挑戰(zhàn)。

以個性化定制屬性鮮明的電梯零部件裝配為例,電梯上坎門頭部件共有20多個裝配工序,一 旦產(chǎn)品設(shè)計變更,管理軟件的裝配工序模型需要增刪、修改,導(dǎo)致產(chǎn)線布局變化,20多個控制器的程序和機器人的工步、程序也需要調(diào)整,整個系統(tǒng)需要1周以上的離線調(diào)整時間。很顯然無法滿足個性化定制產(chǎn)品小批量甚至單件化定制。因此,電梯行業(yè)的零部件裝配環(huán)節(jié)只能依靠大量工人來保證生產(chǎn)線的適應(yīng)性和靈活性。導(dǎo)致整個行業(yè)的個性化定制電梯交付周期都在15天以上,產(chǎn)能難以提高。因此電梯、航空航天等裝備的大批量定制都迫切需要軟件、控制系統(tǒng)、機械結(jié)構(gòu)高度靈活、快速重構(gòu)的生產(chǎn)系統(tǒng)來大幅縮短產(chǎn)品交付周期。

2 實施與應(yīng)用

為提高個性化定制產(chǎn)品大批量生產(chǎn)系統(tǒng)的靈活性,中科院沈自所提出一種面向電梯大批量個性化定制的自適應(yīng)可重構(gòu)生產(chǎn)系統(tǒng),主要包括以下3部分。

(1)柔性化裝配系統(tǒng)

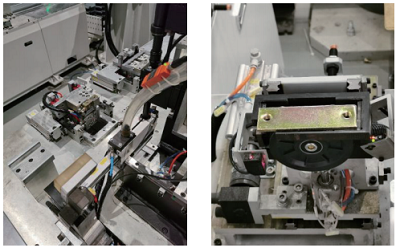

首先,本方案創(chuàng)新性地提出了被擰緊通孔或螺紋孔精確定位的方法,將這一方法應(yīng)用于各個裝配擰緊工位,有效規(guī)避了待裝配的零部件外形尺寸一致性差的問題。同時,還自主研發(fā)了零部件上料托盤以及拆疊盤機,解決零件自動上料、精確定位的關(guān)鍵問題。 在門頭板的定位方面,方案同樣貫徹對擰緊的孔進行精確定位的思想,同時在關(guān)鍵工位,采用視覺糾正兩孔中心連線的角度,并用穿銷的方式二次定位(如圖 1所示),解決門頭精確定位的問題,為自動擰緊提 供準(zhǔn)確、穩(wěn)定的擰緊條件。

圖1 上坎門頭柔性裝配線的定位與擰緊機構(gòu)

其次,方案在保證產(chǎn)品質(zhì)量的前提下對原有的裝配工藝進行創(chuàng)新性地調(diào)整,采用先分裝再總裝的裝配模式。先將左右掛板進行分裝,再將分裝好的掛板和門頭板組件進行總裝,解決掛板上的零件后續(xù)裝配引起的定位不準(zhǔn)確的問題。

第三,在整體物流方式上方案打破了傳統(tǒng)的托盤加積放輥道的裝配模式,采用獨立工作站加機器人的裝配模式。通過機器人進行工位之間的流 轉(zhuǎn),以及待裝配零部件的上料,解決門頭組件在工位之間難于流轉(zhuǎn)、待裝配的零部件難于自動上料的 問題。

此外,方案還解決了很多生產(chǎn)機構(gòu)的細節(jié)問 題:比如螺母的自動上料、未擰緊通孔與螺紋孔的對心問題等。方案自主研發(fā)自動化專機共計12套,申 請了6項發(fā)明專利。這些面向上坎門頭的柔性技術(shù)都可以在鈑金裝配行業(yè)中進行推廣。

(2)產(chǎn)品個性化選配、設(shè)計、制造一體化軟件

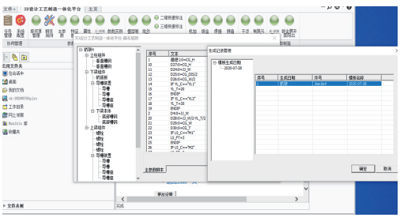

針對當(dāng)前在三維設(shè)計(UG等)、MES、 ERP、PDM、鈑金加工等多套系統(tǒng)間信息孤島的問 題,本方案研究出能夠貫穿研發(fā)、工藝和制造的產(chǎn)品個性化選配、設(shè)計、制造一體化軟件(如圖2所 示),重點攻克了:產(chǎn)品參數(shù)化設(shè)計、BOM自動編 制、工藝路線自動生成等技術(shù),減少人工設(shè)計時間 和人力成本,使產(chǎn)品設(shè)計、制造、交付的周期大幅 縮短。

圖2 面向電梯大批量定制的3D設(shè)計工藝制造一體化平臺界面

該軟件主要面向電梯行業(yè)中個性化定制程度越來越高,設(shè)計環(huán)節(jié)與工藝環(huán)節(jié)脫節(jié)、工藝環(huán)節(jié)編制工作量大且隨企業(yè)訂單量增大時,唯有增加人力成本才能滿足交期承諾等實際問題,該軟件可以完成產(chǎn) 品三維參數(shù)化設(shè)計、EBOM->PBOM->MBOM的自動轉(zhuǎn)化和自動編制、三維圖紙向二位圖紙的自動轉(zhuǎn) 化和二維CAD展開圖自動生成、圖紙尺寸的快速標(biāo) 注、腳本驅(qū)動的專家知識庫和模型庫構(gòu)建、套料與機床數(shù)據(jù)自動對接等功能。

(3)管理控制一體化軟件

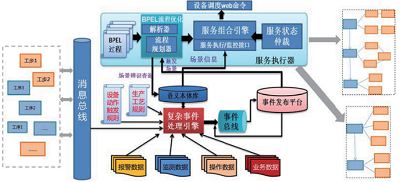

針對產(chǎn)品設(shè)計變更后工序工步、控制程序離線 調(diào)整時間過長的問題,方案自主研發(fā)出電梯行業(yè)首套管理控制一體化軟件(如圖3所示)。

首先,針對產(chǎn)品設(shè)計變更后工序工步離線調(diào)整周期長的難題,方案基于語義技術(shù),將傳統(tǒng)的剛性、串行工序工步解耦為最小工序工步單元,構(gòu)建出上坎門頭裝配工藝庫,當(dāng)產(chǎn)品設(shè)計變更后,由既有的行業(yè)知識及深度學(xué)習(xí)融合起來驅(qū)動工藝庫自主重構(gòu)出新的工序工步,并驅(qū)動控制程序自動代碼生成軟件來實現(xiàn)從工序工步到控制程序的一體化轉(zhuǎn)換。

圖3 工序工步自主重構(gòu)的示意圖

針對PLC程序在產(chǎn)品設(shè)計變更后,離線調(diào)整周期過長的難題,本方案基于西門子Openess軟件, 自主研發(fā)出電梯上坎門頭自動代碼生成軟件。該軟件能夠基于既定工藝環(huán)節(jié)的軟件模板程序,在輸入 自主重構(gòu)后的工序工步文件后,自動轉(zhuǎn)換、生成出新的PLC代碼,從而大幅減少工程師離線調(diào)整時的工作量。

方案基于上述軟件構(gòu)建出電梯行業(yè)管理控制一體化軟件,能夠大幅縮短由于產(chǎn)品設(shè)計變更而導(dǎo)致的 工序工步、PLC程序離線設(shè)計、調(diào)試周期等問題,實現(xiàn)個性化定制產(chǎn)品的快速交付。

基于上述柔性裝配系統(tǒng)、設(shè)計制造一體化軟件以及管理控制一體化軟件的研發(fā)與實施,方案實現(xiàn)了電梯上坎門頭組件的大批量個性化定制,使得產(chǎn)能提升1倍以上,交付周期縮短30%以上。大幅提升了電 梯行業(yè)制造過程的智能化水平和競爭力。

3 應(yīng)用難點及解決思路分析

當(dāng)前,由于電梯制造行業(yè)大批量個性化定制的屬性(每一部出廠的電梯尺寸、內(nèi)飾等均為定制), 使得眾多部、組件只能依靠人工來適應(yīng)產(chǎn)品設(shè)計的變 更,導(dǎo)致交付周期過長、產(chǎn)能難以提高、生產(chǎn)成本較 高。針對上述難題,方案的解決思路為:

(1)首先,以電梯重要的組件上坎門頭為首要對象,設(shè)計研發(fā)出上坎門頭柔性裝配系統(tǒng),針對上坎門頭近百個零件的高靈活性、難以固定的難題,自主研發(fā)出多個工藝環(huán)節(jié)的二次精確定位機構(gòu)和自適應(yīng)工裝系統(tǒng),通過自主研發(fā)的軟件系統(tǒng)確定產(chǎn)品工藝,明確產(chǎn)品在各個工位需要裝配零部件的內(nèi)容和位置,使各個工位自動調(diào)整或切換定位系統(tǒng)以及工裝夾具,從而使生產(chǎn)系統(tǒng)能夠兼容現(xiàn)有20余種產(chǎn)品及未來新增產(chǎn)品的混線生產(chǎn);

(2)自主研發(fā)出面向設(shè)計、制造一體化的電梯大批量個性化定制設(shè)計、制造一體化平臺,打通從客戶選配、個性化訂單生成、產(chǎn)品設(shè)計變更到控制系統(tǒng)軟件環(huán)境的信息孤島,從而縮短產(chǎn)品設(shè)計、制造周期;

(3)將自主研發(fā)的管理控制一體化軟件應(yīng)用于電梯制造環(huán)節(jié),使工序工步能夠快速重構(gòu)、控制程序代碼能夠自動生成,從而縮短當(dāng)產(chǎn)品設(shè)計變更時,生產(chǎn)系統(tǒng)的離線調(diào)整周期,從而進一步縮短產(chǎn)品的交付周期。

4 效益分析

面向電梯大批量個性化定制的自適應(yīng)可重構(gòu)生產(chǎn)系統(tǒng)已經(jīng)應(yīng)用于國內(nèi)某大型電梯制造公司,打破了目前國內(nèi)電梯行業(yè)在上坎門頭組件的裝配環(huán)節(jié)均采用全手工裝配,無自動裝配工藝單元的局面。對比原來的手工裝配線節(jié)拍與產(chǎn)能狀況,所需工人數(shù)量從40人減少為4人,人工成本節(jié)約了90%;裝配節(jié)拍從2分鐘/套降為40秒/套,效率提升2倍以上;從設(shè)計到制造的訂單交付周期從15天降為9天,交付周期縮短了40%。且本方案的應(yīng)用能夠兼容現(xiàn)有20余種產(chǎn)品及未來新增產(chǎn)品的混線生產(chǎn),大大提高企業(yè)的競爭力。

5 結(jié)語

本方案響應(yīng)習(xí)近平總書記十九大報告中“深化供給側(cè)結(jié)構(gòu)性改革”中的“提高供給結(jié)構(gòu)對需求變化的適應(yīng)性和靈活性,提高全要素生產(chǎn)率”的重要指示,針對個性化定制屬性鮮明的電梯行業(yè)裝配需求,構(gòu)建面向電梯大批量個性化定制的自適應(yīng)可重構(gòu)生產(chǎn)系統(tǒng),研制開發(fā)一系列具有自主知識產(chǎn)權(quán)的軟硬件,大幅提升電梯行業(yè)產(chǎn)能、節(jié)約生產(chǎn)成本、 縮短交付周期,極大提升行業(yè)競爭力。同時,該工程項目的核心技術(shù)和軟件還有望應(yīng)用推廣到鈑金加 工、航空航天、電子等大批量個性化定制屬性鮮明 的行業(yè),進而縮短上述行業(yè)由于產(chǎn)品設(shè)計變更而導(dǎo) 致的工序工步、控制程序、生產(chǎn)單元離線調(diào)整時間過長,交付周期過長等難題,提升大批量個性化定制的靈活性和智能化水平,從而助推我國制造業(yè)轉(zhuǎn)型升級。

摘自《自動化博覽》2021年4月刊