作者:北京和利時工業軟件有限公司 趙鍇,王俊,劉棟

摘要:仿真機在新建電廠發揮著不可替代的作用,投產前培訓員工熟悉操作畫面和操作理念,以及各種設備的邏輯對應關系,對機組的順利投產和安全運行起著至關重要的作用。作為福建省首兩臺百萬千瓦級超超臨界火電機組,和利時仿真部依托先進的“機理數學伯努利模型+虛擬 DPU”技術,完成了電廠從冷態至滿負荷的啟停機及故障測試,獲得 現場測試人員及專家的一致好評。該仿真項目完成電氣DCS首套翻譯, 且與傳統旁路進汽不同,系統升溫升壓時,旁路自動啟動,以“最小開度”進入“壓力爬坡”的升壓模式,再加壓力至9.7MPa的定壓模式, 首次以大旁路進汽完成汽輪機的沖轉。

關鍵詞:仿真機;和利時;虛擬DPU;DCS

Abstract: The simulator is increasingly playing an irreplaceable role in the new power plant. Before putting into operation, training employees to be familiar with the operation picture and operation concept, as well as the logical correspondence of various equipment, plays a vital role in the smooth operation and safe operation of the unit. As the first two million kilowatt ultra supercritical thermal power units in Fujian Province, the simulation Department of Hollysys group has completed the startup, shutdown and fault test of the power plant from cold state to full load by relying on the advanced "mechanism mathematical Bernoulli model + virtual DPU" technology, which has been highly praised by field testers and experts. The simulation project completes the first translation of electrical DCS, which is different from the traditional bypass steam inlet. When the system is heated and boosted, the bypass starts automatically, enters the "pressure climbing" boost mode with "minimum opening", and then to the constant pressure mode with pressure up to 9.7mpa, and completes the impulse starting of the steam turbine with large bypass steam inlet for the first time.

Key words: Simulator; Hollysys; Virtual DPU; DCS

1 引言

在電力行業中,DCS仿真扮演著重要的角色, 在減少經濟損失、提高工作效率、確保安全運行方面發揮著重要的作用。隨著電廠機組運行自動化程度的不斷提高,控制技術日益復雜,機組運行的安全性、穩定性和經濟性在一定程度上取決于運行操控水平的高低,這對運行人員的熟練操作及處理事故的能力有了更高的要求,新員工培訓和在職人員的輪訓顯得愈加重要。

和利時仿真系統依托以能量、質量、動量守恒原 理為核心建立的流網算法,采用“機理數學伯努利模型+虛擬DPU”技術,使之與和利時MACS系列DCS控制軟件有機結合,具備操作培訓、熱控培訓、事故演練、控制驗證與優化、工藝學習與優化等功能,真實地模擬現場環境并正確反映有關環境參數對機組運行帶來的影響,為1000MW機組電廠的順利實施和現場實施人員的模擬操作應用奠定堅實的基礎。

2 實施對象與過程

該項目的仿真對象為福建省率先建成的“首兩臺百萬千瓦級超超臨界火電機組”,同步建設脫硫、脫硝、電除塵等先進環保設施,汽機采用一次中間再熱、單軸四缸四排汽、沖動凝汽式、八級回熱抽汽的方式,同時鍋爐為超超臨界參數變壓直流爐,采用對沖燃燒方式、固態排渣、單爐膛、一次中間再熱等先進技術,可有效降低能耗的2×1050MW發電機組。

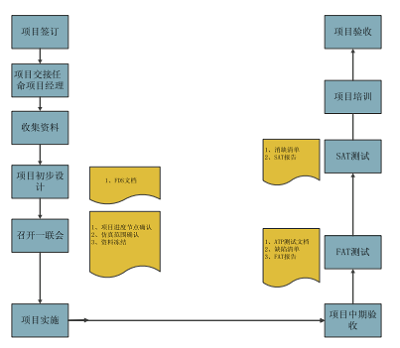

項目實施過程主要包括初步設計、系統集成、 FAT測試、SAT測試、項目培訓與驗收等五個步驟, 實施流程簡介如圖1所示。

圖1 項目實施流程簡介

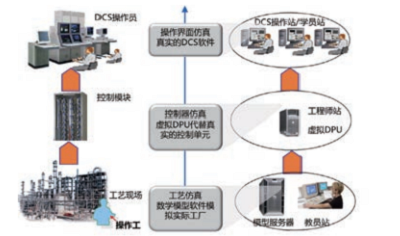

數據對照關系如圖2所示。 項目仿真實施過程的整個系統框架與實際現場

圖2 系統集成仿真架構

實施人員在項目前期完成就地組態、模型搭建與對點、系統集成等基本任務,根據操作票(以基本方式)完成從冷態到滿負荷的啟停機,過程中通過查看邏輯、處理模型保證DCS操作員畫面參數與實施現場參數保持一致,初步的FAT測試完成。在現場測試人員的積極配合下,仿真實施人員根據差異單上的客戶要求,逐步確定產生差異的原因,逐條修改差異直至達到客戶需求標準,最終復檢成功。

正如“實踐是檢驗真理的唯一標準”,有無故障是測試模型正確性的唯一標準。由于啟停機過程多 數只能反映某一工況負荷狀態下設備參數的正確性與合理性,而實際電廠運行是通過鍋爐主控(水、煤、 風配比)、汽機主控(主汽調門)兩者在CCS協調控 制下,蒸汽推動汽輪機氣缸做功,將蒸汽熱能轉變為 機械能的一個動態變化過程。風機RB、MFT、汽機主汽門異常關閉、電氣母線段失電等較大程度的故障 可有效反映整個機組的動態參數變化過程,同時參數變化的調整更能體現模型調節的合理性。

最終,在現場測試人員和實施人員的共同努力 下,通過啟停機、仿真差異修改及故障測試的反復修改,仿真模型已基本還原現場,再次制作冷態到滿負荷的標準工況以滿足現場培訓人員的基本操作和訓練要求,項目竣工驗收。

3 應用創新和難題解決

作為第三套實施的超超臨界1000MW機組項目, 實施人員摒棄雜念、全力以赴,解決了以下難題:

(1)首次實現歷史數據回放功能。由于啟停機特殊時期,現場測試人員緊張,滿足不了測試需求。首次嘗試開發部門研發的新功能,參考回放的現場歷史數據對數學模型進行處理,可有效提高效率,縮減人員使用率。數據回放功能的實現經過多方配合,從數據回放文件的替換到配置文件的填寫再到工程的下裝,多次嘗試給艱難的前期調節過程畫上了完美的句號。

(2)MSP引風機汽輪機調節。引風機靜葉多數采用液壓油壓力來驅動,該項目采用四抽和輔汽進汽,根據進出口壓力和流量獲得汽輪機輸出軸功率,輸入給引風機獲得引風機轉速,隨之反饋到引風機汽輪機,自動調整引風機汽輪機調門使得引風機轉速和靜葉調節保持在合理范圍。由于之前的項目很少通過進汽量調節引風機的轉速和靜葉,并且調節模型過程涉及雙系統中汽輪機軸功率、低壓調門特性曲線、引風機轉動慣量等多參數的修正及復雜邏輯的查看,其仿真程度與難度增加了很多。由于調整過程較為艱難,為了保證該類型的模型系統調試質量和調試精度,編寫了MSP引風機汽輪機調試方案對該類型的模型調試進行指導,規范實施人員在項目實施過程中的調試行為。

(3)首套電氣翻譯項目。現場電氣工程為DCS 首套翻譯的項目,就地面板與NCS面板上在符號屬性、操作方法及實現功能等方面與和利時DCS電氣仿真存在較大差異,使得電氣仿真人員在畫操作面板之前須進行整體全面的布局和考慮,且部分操作面板功能的實現需要進一步地創新和優化,這使任務難度進一步增大。但該項目為以后電氣項目的實施提供了良好的模板,并且積累了電氣數據庫。

(4)現場機組大,仿真精度要求高,且通過專家測評。由于現場仿真精度高,須滿足仿真機大賽的要求。測試人員經過完整的啟停機測試和故障測試后,又現場請仿真機專家重新測試,從基礎性流體力學原理和電機學原理出發,對仿真程度和精度提出更高的標準。尤其針對故障,故障現象更為明顯和完整;不同故障程度對故障報警和設備系統跳閘時間做了嚴格的限制。

(5)DEH調節與汽輪機沖轉。鍋爐點火后, 汽機旁路調節門自動投入,旁路自動開啟,轉為旁路“啟動模式”,主汽壓力從0.7Mpa的 “最小 開度”模式升至1.0MPa的 “最小壓力”控制模式,隨后以“壓力爬坡”模式,按≤0.1MPa/min 的速率將主汽壓力從1.0MPa升至汽機沖轉所需 9.7MPa,最后以定壓模式運行。與傳統的升溫升壓模式相比,大旁路的自動調節模式多樣,在旁路調節進汽流量、高壓主汽調門的閥門特性以及再熱器干燒等多種不確定因素的混合干擾下,仿真人員須根據仿真調試經驗、整個系統數據的合理推算以及數學模型多功能塊的實現來達到還原現場真實數據的目的。

4 效益分析

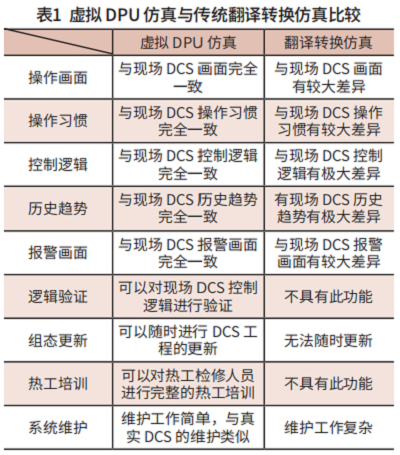

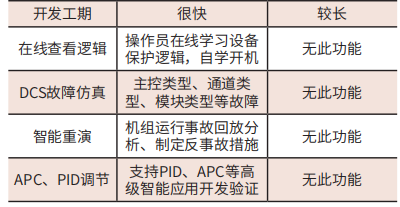

和利時仿真系統采用國際先進的虛擬DPU技 術,具有同樣的DCS系統結構和全局數據庫,虛擬 DPU中的點和實際DCS中的點是嚴格的一對一映射關系,具有仿真精度高、開發周期短、仿真效果好的特點,故可完全復現實際機組的控制方案,包括控制與順控邏輯、各種聯鎖保護邏輯等;也能復現現場實際機組的熱工組態、工藝設備報警、光子牌報警、 PID整定等控制系統的真實功能;同時還可以實現控制邏輯驗證、系統設計分析和模擬調試等功能。

與本次仿真項目實施結果相比,廠內首次采用的第一套福大自動化仿真系統相形見絀,其優點如表1所示。

該項目的實施在現場人員工藝學習、培訓、事故演練、控制邏輯驗證與優化及工藝優化等方面發揮了了關鍵性作用:

· 工藝學習:熟悉工藝流程,控制系統,提高操作人員對工藝及控制系統的認知水平。

· 操作員培訓:提高操作技能;減少人為失誤; 保證生產安全。

· 熱工培訓:DCS控制系統應用培訓、故障演練,提高人員維護、設計、開發能力。

· 事故演練:制定事故預案;提高事故操作應變能力;避免人員傷亡和財產損失。

· 控制邏輯驗證與優化:生產工藝控制方案的開發、測試、驗證與優化;結合先進控制系統 APC的控制優化。

· 工藝優化:探索最佳操作方法,發現工藝瓶頸,改進工藝參數。

5 結論

和利時仿真業務一直以用戶需求為導向,專注于為用戶提供操作體驗真實、仿真精度高、系統功能強大的一站式仿真培訓系統解決方案。在之前項目實施基礎上,實施人員首次利用歷史數據回放功能,成功完成了首套翻譯仿真項目,獲得專家和測試人員的一致支持和認同。2×1000MW超超臨界機組電廠項目順利實施,充分彰顯了和利時在DCS仿真領域扎實的技術硬實力及優秀的團隊協作能力。

作者簡介:

趙 鍇(1987-),男,陜西西安人,工程師,碩士,現就職于北京和利時工業軟件有限公司,研究方向為電力工藝流程模擬仿真。

王 俊(1983-),女,陜西西安人,工程師,碩士,現就職于北京和利時工業軟件有限公司,研究方向為電力工藝流程模擬仿真。

劉 棟( 1977-),男,河北張家口人,高級工程師,碩士,現就職于北京和利時工業軟件有限公司,研究方向為工業自動化及信息化。

摘自《自動化博覽》2021年8月刊