1 背景

近年來隨著我國制造業產業升級,機器人在工業生產中得到廣泛應用,一方面節省人工,提高生產效率,另一方面提高產品質量,達到質與量的雙重提升。

本文以廣州數控設備有限公司為佛山一家家電制造企業的自動化改造為例,淺談機器人在家電沖壓生產線的應用。

在設計產線前首先要了解客戶產品、需求及客戶現場情況。

1.1 客戶產品

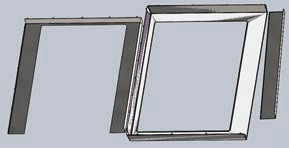

客戶產品總共有11款,每款形狀均有差異,通過觀察并分析其形狀的共性部分,比較有代表性的形狀如圖1所示。

圖1 客戶代表性產品

有部分是“門”字形,有部分是“回”字形,還有一款是“一”字形,其中“門”字形工件三條邊沿需要折彎,“回”字形工件外4條邊需要折彎,內4邊有些要折彎,“一”字形工件只需要折彎一條邊。所有工件都有小凸起,在設計時需要注意避讓。

工件尺寸最小為630mm×84mm×0.4mm,最大為790mm×410mm×0.4mm,觀察所有工件形狀,可知有足夠大的平面方便抓取。工件是不銹鋼材質,可以選擇真空吸盤或電磁鐵抓取。但考慮到工件厚度不足,且電磁鐵抓取容易粘附碎屑,對產品生產造成影響,最終選擇了用真空吸盤的抓取方式。

產品重量最小0.35kg,最大1.2kg。

因本產品是家電產品最外的裝配殼,所以對于外觀的要求特別高。產品表面有塑料膜,在生產時會有細碎的薄膜脫落,如果落在沖壓模里沒有及時清理,會使產品產生凹痕,影響產品品質,所以在自動生產中必須增加吹氣裝置。

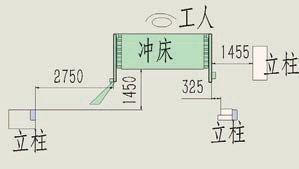

1.2 客戶現場情況(如圖2所示)

圖2 客戶現場示意圖

客戶現場地面是水泥地面,但是不夠平整,通過打孔取樣發現水泥厚度不足,只有約12cm。機器人安裝要求20cm以上,所以在設計時需要特別考慮加固措施。

1.3 客戶需求

客戶要求每15秒生產一個工件,生產工藝可初步定為:S1:從料車取料—S2:通過定位平臺定位—S3:機器人抓取工件放入沖床完成工序1成型—S4:機器人抓取工件放入工序2成型—S5:抓取工件放入輸送帶到工人工作側。

客戶要求設計兩個放料小車,一個使用,一個備用。小車要求定位裝置,并且小車可以自由移動,方便運載工件。

客戶要求整套系統必須配置透明PC防護圍欄,安全門必須配置防護鎖,送料車入口必須配置安全光柵。

2 技術難點及解決方案

2.1 項目涉及的產品多,外形差異大

通過和客戶溝通,充分了解每一種工件、每一個工藝步驟的工作姿態、正反面情況后,把所有的工件組合到一起。

通過組合分析工件特征,對比得出機器人可以在工件的兩個大長邊抓取比較合理,同時考慮穩定性和兼容性,在同一個邊上設計不少于2個吸盤。

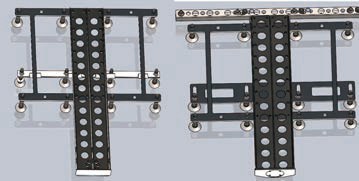

此項目客戶沖床的沖壓區域比較大,設計的手抓應該足夠長才能保證手抓抓放工件便捷可靠。首先確定每臺機器人能夠抓取的工件數量,因工件比較大,如果一臺機器人配備2個手抓,手抓需要占據很大的空間,結合客戶現場實際情況,不能這樣設計;其次確定工件抓取位置,如前所述采用多排多個吸盤的方式來保證可靠性;再次是客戶要求在生產過程中,保證模具的清潔性,需要定時吹氣,因工件多樣,可以考慮用編程的方法增加吹氣的適應性,可以考慮在機器人夾具增加氣嘴。綜合考慮設計夾具,夾具的重量應該盡量輕便,同時也要兼顧整個夾具剛性。最終設計的夾具如圖3所示。

圖3 夾具設計圖

考慮到并不是每一臺機器人都必須配置有吹氣裝置,所以設計兩種夾具。吹氣裝置可以用大的電磁閥+可調方向氣嘴噴頭來構成,氣嘴可以調整方向,方便按需要調整。同時設計的多排吸盤用鋁合金和鈑金折彎件作為框架連接,既保證夾具的剛性,也盡量減少夾具重量,結實美觀。設計好后夾具加最大工件的重量約8.6kg,重心離安裝面的距離約800mm。結合夾具負載情況選用廣州數控設備有限公司生產的RB20機器人,其負載為20kg,速度快,工作穩定。通過3D模擬抓取每種工件,可以達到運行動作要求,留有安全余量。

2.2 客戶要求的工作節拍

初步布局如圖4所示:

圖4 初步布局示意圖

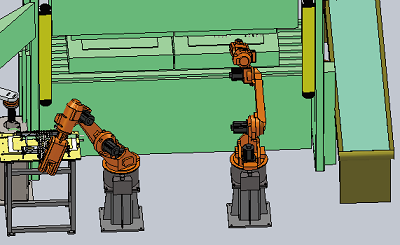

通過模擬仿真分析,發現單靠兩臺RB20機器人工作節拍達不到客戶需求,并且因沖床比較大,兩側有支撐墻等場地限制問題,存在機器人夠不著所有位置,機器人運行時會與支撐墻發生結構干涉。因此必須增加機器人用于工件中轉,因客戶現場空間限制,如果采用標準的機器人,機器人之間會互相干擾,影響生產穩定性,必須設計一臺非標的專用機器人以滿足空間節拍使用要求。本項目特別開發了專用機器人以滿足狹小空間范圍內的使用要求。

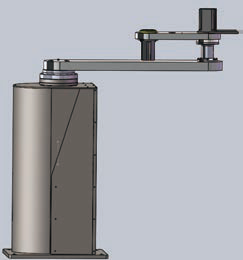

該非標機器人由4個軸組成,一軸能夠上下運動,由伺服電機+絲桿和直線導軌組成,運動范圍能夠覆蓋所有模具的高度變化;二、三、四軸是旋轉軸,其中二軸采用伺服電機+RV減速機結構,三軸和四軸采用伺服電機+諧波結構,同時考慮走線和在運動時不干涉沖床和其它機器人。該機器人結構簡潔可靠,運行良好。結構示意如圖5所示。

圖5 非標機器人結構示意圖

2.3 送料小車銜接

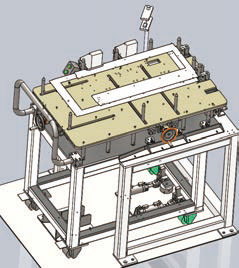

送料小車承擔著銜接上道工序,并且為本工序提供原料的任務,因客戶工件產品種類比較多,大小形狀差異大,小車設計除常用的定位裝置外,還需要設計可以方便調整定位的裝置;小車整個也需要定位,方便機器人抓取原料,設計的小車及定位裝置如圖6所示。

圖6 小車及定位裝置設計圖

小車底部設計有4個腳輪,其中有兩個是萬向輪。小車放料板兩側設計有可以調整的梯形絲桿,通過旋轉的方式推動定位柱定位不同工件,使工件都往一個方向靠齊。設計有定位框,小車推入定位時,底部有氣缸拉緊小車。在定位框上同時設計了磁性雙張分離裝置,以防止夾具取料時會同時抓取兩張板,同時為進一步提高可靠性,還配置有雙張檢測開關。

2.4 最終現場布局

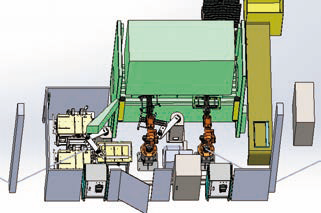

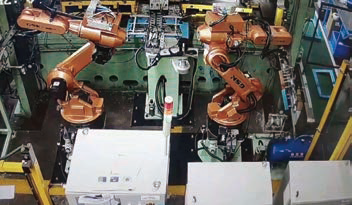

圖7 最終現場布局圖

由兩臺RB20機器人和兩臺特別設計的專用機器人組成,安裝在鐵板上,鐵板再用地腳螺釘固定在水泥地面上。配備兩臺上料小車,小車有磁性分張裝置和雙張檢測裝置,保證每次機器人只能取一張原料板。共有4臺機器人和4套手抓,每套手抓上都配有至少3組真空發生器和真空吸盤,并配置有負壓檢測開關,防止運行過程中工件掉落。

圖8 項目現場

2.5 電氣控制系統

本項目采用S7-1200西門子PLC,通過Modbus/TCP IP協議與機器人系統連接通訊。電氣控制系統的核心部分除西門子PLC外,還包括檢測元件(行程開關、磁感應開關)、操作面板(觸摸屏、按鈕開關、指示燈)、控制元件(接觸器、電磁閥)以及執行元件(機器人、繼電器)等。

電氣控制系統外圍的輔助元器件包括負荷開關、總斷路器、電機保護斷路器、中間繼電器、變壓器、直流電源、接線盒、接線端子以及其它輔件。

操作面板作為操作人員與設備之間的交互界面,接收來自操作人員的操作指令并指示設備的運行狀態,檢測機器人的位置狀態以及機械各部機的動作狀態。PLC程序自動循環掃描各個輸入輸出點的當前狀態,并根據程序所確定的邏輯關系刷新輸出點的狀態,連接機器人及外部執行機構從而完成整個流程的自動控制。

操作面板如圖9所示。

圖9 操作面板

觸摸屏上設置有每個設備的狀態監控信息,方便問題查找。配置各種操作按鈕,方便進一步操作設備,吹氣的時間和頻率也在觸摸屏上設置。

不同產品的生產程序。通過操作機器人示教盒選擇實現。

3 效益分析

3.1 應用效果及收益

(1)提升產量:每班產量從1200件提升到2000件;

(2)減少人員:從原先的3人減少到1人,達到省人增效的目的;

(3)生產質量穩定,受人為因素影響很少。

3.2 應用擴展

作為機器人在沖壓行業的典型應用,這個案例告訴我們,在實際應用中經常會受到客戶生產要求和現場空間條件限制,應結合公司的實際情況,打破固有產品限制,按需要設計專用智能化設備以滿足客戶需求。

作者簡介:

江文明(1984-),男,江西撫州人,中級經濟師,碩士,現就職于廣州數控設備有限公司,從事工業機器人研制及產業化推廣。

李業銀(1984-),男,助理工程師,本科,現就職于廣州數控設備有限公司,從事機械設計及自動化。

摘自《自動化博覽》2021年9月刊