作者:南京科遠智慧科技集團股份有限公司 劉耀倩

1 背景

中藥產(chǎn)品作為“健康中國”戰(zhàn)略一個重要組成部分,占整個醫(yī)藥行業(yè)1/3的市場份額。新冠疫情發(fā)生以來,中醫(yī)藥人奮起戰(zhàn)“疫”,中藥市場已然激活,疫后將迎來最好時代,未來發(fā)展空間巨大。面對如此機遇,中藥生產(chǎn)企業(yè)該如何應(yīng)機而動,乘勢而上?

中藥生產(chǎn)過程中多采用傳統(tǒng)提取濃縮方式,設(shè)備陳舊,耗能高,生產(chǎn)效率低下,藥品質(zhì)量較差。很多中藥企業(yè)甚至面臨不升級改造將被迫停產(chǎn)的局面。在國家政策的要求下,中藥提取行業(yè)正在進行大批量、大規(guī)模的整體改造。

在過去的幾十年里,國內(nèi)中藥提取的控制方式基本上是人工或者半自動,主要是依靠有操作經(jīng)驗的工人進行判斷并對生產(chǎn)線進行操作。隨著自動化水平的提高,很多制藥企業(yè)的中藥提取進入過渡階段,開始采用單機自動化的工作模式。隨著國家相關(guān)部門的監(jiān)管力度加大,部分新建藥廠和舊藥廠通過技術(shù)改造升級后實現(xiàn)了自動化生產(chǎn)聯(lián)動線,但是僅是控制單一或局部工藝參數(shù),還無法實現(xiàn)中藥提取全流程的檢測與控制,更無法保證產(chǎn)品質(zhì)量批次的穩(wěn)定性。

中藥提取是中藥生產(chǎn)的一個至關(guān)重要的環(huán)節(jié)。實現(xiàn)中藥提取自動化,不僅可以提高中藥生產(chǎn)工藝的可靠性,而且可以保證各批次產(chǎn)品質(zhì)量的穩(wěn)定性。實現(xiàn)中藥提取自動化生產(chǎn)的效能如下:(1)縮短生產(chǎn)周期,增加產(chǎn)量;(2)提高原料和能源的利用率,降低生產(chǎn)成本;(3)降低人工操作導(dǎo)致的質(zhì)量偏差,降低勞動強度,改善工作環(huán)境,減少因人工操作失誤而造成的危害,也使生產(chǎn)過程更加安全。

2 科遠智慧中藥提取解決方案

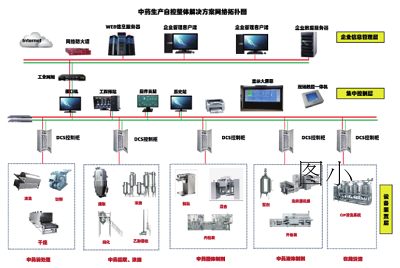

科遠智慧一直致力于醫(yī)藥行業(yè)自動化和信息化的工程實踐,積累了豐富經(jīng)驗,可以為用戶提供完整的醫(yī)藥生產(chǎn)自控解決方案、經(jīng)營管理解決方案、DCS控制系統(tǒng)、批次管理系統(tǒng)、MES制造執(zhí)行系統(tǒng),同時也提供包括安裝實施、GMP驗證等相關(guān)服務(wù)。科遠智慧針對中藥的提取、濃縮、純化、乙醇回收、CIP清洗,已形成一套專業(yè)成熟的解決方案,可改善解決傳統(tǒng)中藥提取生產(chǎn)效率低的局面。科遠智慧中藥生產(chǎn)自動化解決方案架構(gòu)圖如圖1所示。

圖1 科遠智慧中藥生產(chǎn)自動化解決方案架構(gòu)圖

3 案例分析

3.1 項目介紹

成都第一制藥有限公司(以下簡稱:成一制藥)是一家集中西藥研發(fā)、中藥材種植、原料藥與制劑生產(chǎn)、銷售于一體的綜合性藥業(yè)公司,公司以科學(xué)的管理、嚴謹?shù)馁|(zhì)量體系、先進的制藥技術(shù)打造優(yōu)質(zhì)天然植物藥品。

根據(jù)公司發(fā)展要求,益母草醇沉膏生產(chǎn)線新增自動化控制系統(tǒng),提升車間整體生產(chǎn)效率及安全性能。此生產(chǎn)線批處理量為8000kg益母草,生產(chǎn)周期為32天,主要由提取、濃縮、醇沉、回收、存儲等工段及配套公用工程設(shè)施組成,生產(chǎn)方式目前主要由人工現(xiàn)場操作,現(xiàn)有的生產(chǎn)過程監(jiān)測儀表有現(xiàn)場壓力、溫度、液位等,沒有實現(xiàn)工藝參數(shù)數(shù)據(jù)遠傳及安全聯(lián)鎖控制。根據(jù)成都市應(yīng)急管理部門《2021年成都市化工危險化學(xué)品和煙花爆竹安全監(jiān)管工作要點》(成應(yīng)急函〔2021〕2號)中提出的:開展醇提、有機溶劑提取(萃取)、溶劑回收提純裝置自動化改造,成一制藥根據(jù)現(xiàn)場的生產(chǎn)情況開展了自動化改造工作,具體改造內(nèi)容如下:

(1)在提取、濃縮、醇沉、回收、存儲等工段增加壓力、溫度、液位、流量在線監(jiān)控并實現(xiàn)聯(lián)鎖控制;

(2)增加現(xiàn)場執(zhí)行儀表,如開關(guān)閥、調(diào)節(jié)閥等,并與各類機泵進行聯(lián)動,以實現(xiàn)提取、濃縮、醇沉、回收、存儲等裝置壓力、溫度、液位、流量的安全連鎖控制。

3.2 工藝流程

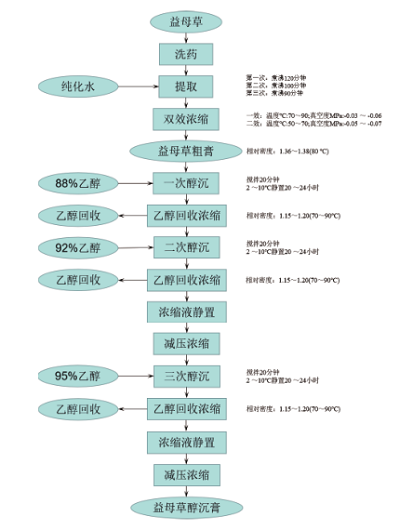

益母草醇沉膏生產(chǎn)過程主要包括提取、濃縮、醇沉及乙醇回收等步驟,具體流程框圖如圖2所示。

(1)提取

在提取間,向提取罐加入純化水,加熱(蒸汽壓力0.05MPa~0.20MPa)煮沸120分鐘,過濾,濾液泵入藥液儲罐中。再向提取罐加入純化水,加熱(蒸汽壓力0.05MPa~0.20MPa)煮沸100分鐘,過濾,濾液泵入藥液儲罐中。再向提取罐加入純化水,加熱(蒸汽壓力0.05MPa~0.20MPa)煮沸90分鐘,過濾,濾液泵入藥液儲罐中,藥渣排去。

(2)雙效濃縮

在濃縮間,用雙效濃縮器進行濃縮(一效:-0.03MPa~-0.06MPa,70℃~90℃,二效:-0.05MPa~-0.07MPa,50℃~70℃),濃縮至相對密度1.36~1.38(80℃)進行收膏,得到益母草粗膏。

(3)醇沉

益母草粗膏經(jīng)歷了三次醇沉、濃縮,三次醇沉、濃縮的工藝流程一致,操作參數(shù)略有不同,此處簡述一次醇沉、濃縮工藝流程。

先向醇沉罐內(nèi)泵入部分已配制好的88%、常溫的乙醇,打開攪拌,將夾層鍋內(nèi)已配制好的益母草粗膏泵入醇沉罐內(nèi),再向醇沉罐內(nèi)泵入部分已配制好的88%、常溫的乙醇,邊打邊攪拌,進料完畢后,計時攪拌20分鐘,測定含醇量不得少于78%。打開冷凍機,冷凍水通入醇沉罐夾層內(nèi)進行冷卻,維持罐內(nèi)溫度2℃~10℃,醇沉液在醇沉罐內(nèi)密封靜置20~24小時。

在醇沉間,打開出料泵,用醇沉罐抽料器抽取罐內(nèi)上清液,將上清液泵入管道過濾器,存入醇沉液暫存罐中,出料結(jié)束后,打開醇沉罐底閥,排渣,藥渣裝袋送垃圾站。

(4)單效濃縮

在醇沉間,打開料液泵,將醇沉液暫存罐內(nèi)醇沉液泵入單效濃縮器內(nèi),在70℃~90℃常壓濃縮至相對密度1.15~1.20時,打開泵,通過管道,在D級潔凈按≤50kg/桶裝于浸膏桶內(nèi),密封、得益母草一次醇沉濃縮液;轉(zhuǎn)移至冷藏庫,暫存、備用。

(5)減壓濃縮

從D級潔凈區(qū)冷藏庫領(lǐng)取益母草一次醇沉濃縮液,轉(zhuǎn)運至D級潔凈區(qū)配料間,用濾網(wǎng)抽濾于刮板減壓濃縮器,維持真空度-0.04MPa~-0.08MPa、溫度60℃~90℃濃縮至含水量15~25%,密封靜置放冷至室溫,交下工序,或按≤50kg/桶裝于浸膏桶內(nèi),取樣,密封、貼簽,得益母草一次醇沉膏。

(6)乙醇回收

醇沉回收的乙醇當濃度>80%時,儲存在88%乙醇儲罐中,進入本批次下一亞批一次醇沉生產(chǎn)。當回收的乙醇濃度<80%時,儲存在稀乙醇儲罐中,泵入酒精回收塔,進行精餾,精餾的乙醇進入88%乙醇儲罐中,作為本批次下一亞批一次醇沉生產(chǎn)。益母草醇沉膏生產(chǎn)流程如圖2所示。

圖2 益母草醇沉膏生產(chǎn)流程

3.3 中藥提取自控設(shè)計

中藥提取自動化改造主要以傳統(tǒng)的工藝設(shè)備為主,以GMP規(guī)范為標準,引入在線自動控制系統(tǒng),實現(xiàn)數(shù)字化信息管理,保持生產(chǎn)數(shù)據(jù)的完整性、唯一性、可追溯,提高產(chǎn)品批間質(zhì)量的穩(wěn)定性,做到生產(chǎn)過程節(jié)能環(huán)保、安全高效、技術(shù)優(yōu)化等。

(1)提取過程控制

此項目提取過程采用的是煎煮法,主要包括提取罐、過濾器及提取液儲罐等設(shè)備。提取的主要過程是將中藥材浸入純化水中進行加熱煎煮,主要以投料自動化、純化水進料量、罐內(nèi)溫度、罐內(nèi)壓力、蒸汽壓力、外循環(huán)、出藥流量、判堵等為主要控制目標。

提取過程自動化控制實現(xiàn)的功能包括:投料控制、純化水進料量控制;浸泡、保溫、升溫、煎煮溫度控制;浸泡、保溫、升溫、煎煮時間控制;提取罐罐內(nèi)、夾套壓力檢測控制;出料流量控制;雙聯(lián)過濾器放液切換、堵料反沖控制;生產(chǎn)過程報表、實時報表及曲線、歷史報表及曲線、報警、手自動轉(zhuǎn)換;各級別操作人員權(quán)限分配等功能。

提取工段控制設(shè)計的亮點如下:

· 提取過程控制罐內(nèi)溫度分布均勻,在升溫和保溫微沸煎煮過程中,實時監(jiān)控提取罐上部、下部溫度差,當溫差大于2℃時,實時開啟提取循環(huán)泵,加速提取罐內(nèi)溫度分布均勻;

· 提取煎煮及出料過程,通過過濾器前管道上的音叉開關(guān)狀態(tài),判斷罐內(nèi)過濾網(wǎng)或罐底是否堵塞,如果音叉沒信號、流量計瞬時流量低于低流量設(shè)定值并且流量計累積值小于設(shè)定值時,判斷為罐內(nèi)過濾網(wǎng)或罐底堵塞,自動關(guān)閉出液閥,出液泵同時停止,自動用壓縮空氣反吹排堵,排堵結(jié)束后,再開啟出液閥,開啟出液泵;如果音叉有信號、流量計瞬時流量低于低流量設(shè)定值并且流量計累積值小于設(shè)定值時,此時判斷為過濾器或罐底堵塞,自動關(guān)閉出液閥和出液泵,進行反堵自動吹掃排堵,類此循環(huán),實現(xiàn)自動出液。如果音叉沒信號、流量計瞬時流量低于低流量設(shè)定值并且流量計累積值大于預(yù)定值時,判斷出液結(jié)束,關(guān)閉提取罐底部及側(cè)部放液閥,及出液泵;

· 提取過程,實時檢測提取罐的夾套壓力和罐內(nèi)壓力,當壓力過高能夠關(guān)閉或調(diào)整加熱蒸汽流量,實現(xiàn)提取罐的安全保護。

(2)濃縮過程控制

此項目濃縮過程包括雙效濃縮、單效濃縮、刮板濃縮。濃縮過程主要包括進料補料控制、濃縮、出料、冷凝液排放等,在該工藝過程控制中增加溫度監(jiān)控裝置、真空度監(jiān)控裝置、密度裝置接口等,實現(xiàn)濃縮過程中物料溫度、物料密度、終點判斷和出液控制等控制目標。增加濃縮器泡沫控制,解決中藥提取液在減壓和加熱狀態(tài)下容易發(fā)泡而跑料的問題。根據(jù)冷凝液受液器液位,自動排放冷凝液,節(jié)省了人力,保證了蒸發(fā)過程的連續(xù)進行。

濃縮過程自動化控制實現(xiàn)的功能包括:濃縮器溫度控制;濃縮器溫度真空聯(lián)動控制;濃縮器夾套壓力控制;濃縮器液位控制(連續(xù)補料);濃縮器泡沫控制;一效、二效自動倒藥控制;濃縮終點判斷及出液控制(濃縮液密度控制);冷凝液排放控制;生產(chǎn)過程報表、實時報表及曲線、歷史報表及曲線、報警、手自動轉(zhuǎn)換等功能。

本項濃縮過程中控制設(shè)計的亮點如下:

· 雙效濃縮過程真空度實時調(diào)節(jié)與控制,在進料、補料、消泡、倒藥、出料各階段,實時調(diào)節(jié)系統(tǒng)的真空度,使真空抽氣率與蒸汽供給量密切配合,保證濃縮過程在較高的生產(chǎn)效率下平穩(wěn)運行;

· 雙效濃縮倒藥控制,在一、二效蒸發(fā)室中設(shè)置連續(xù)的液位檢測儀表,通過流量計數(shù)據(jù)控制進料速度,使液位保持平衡狀態(tài),從而實現(xiàn)持續(xù)進料。直到需要濃縮的提取液儲罐液位檢測為0時,說明本批次提取液僅剩下本濃縮器內(nèi)的藥液,具備倒料條件時,系統(tǒng)自動啟動倒藥程序,切斷二效真空,打開放空閥,待二效真空度降為0時,自動開啟一、二效出液閥,實現(xiàn)從二效到一效的倒罐過程,當兩個進料閥間的音叉開關(guān)沒有信號的時候認為倒罐結(jié)束,濃縮過程以控制一效溫度、真空度穩(wěn)定為目標。倒藥結(jié)束以后,向二效加水,起到冷凝二次蒸汽與清潔二效的作用;

· 雙效濃縮終點判斷,采用密度計實時監(jiān)測收膏密度值,通過DCS系統(tǒng)算法補償溫度、真空等環(huán)境因素對密度測量值的影響;

· 單效濃縮受液器乙醇濃度實時監(jiān)測,根據(jù)乙醇濃度高低實現(xiàn)分級排放,高濃度乙醇輸送至套用乙醇儲罐,低濃度乙醇輸送至稀乙醇儲罐,然后泵入乙醇回收塔;

· 單效濃縮終點判斷,采用密度計檢測密度,當密度和溫度達到所設(shè)定的值,系統(tǒng)會自動啟動出液,用泵抽到單效濃縮液儲罐中。

(3)醇沉過程控制

此項目醇沉工段共6只醇沉罐,在乙醇管線上增設(shè)流量計與控制閥門,調(diào)控乙醇加入的速度,根據(jù)醇沉濃度檢測來確定加醇量。設(shè)定醇沉靜置時間,實現(xiàn)沉淀時間自動控制。

醇沉過程自動化控制實現(xiàn)的功能包括:通過乙醇的濃度自動實現(xiàn)加入乙醇的終點判斷。醇沉終點采用密度計,密度轉(zhuǎn)化為濃度,濃度達到設(shè)定值時表明達到終點;分段控制加醇流速,使得混合均勻,減少有效成分的包裹流失,保證了醇沉的效果;自動記錄靜置開始時間,自動計時并實現(xiàn)出液提示;真空泵,攪拌電機的聯(lián)動控制。

醇沉過程控制設(shè)計的亮點是通過乙醇的濃度自動實現(xiàn)加入乙醇的終點判斷。

(4)乙醇回收過程控制

設(shè)計的目標是實現(xiàn)乙醇自動連續(xù)蒸餾。乙醇回收自動化控制實現(xiàn)的功能包括:自動進料控制;塔釜溫度、壓力、液位控制;塔頂溫度、壓力控制。

4 中藥提取傳統(tǒng)生產(chǎn)與自動化生產(chǎn)的性能比較

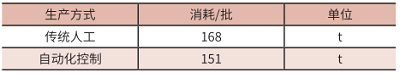

4.1 生產(chǎn)人員比較(如表1所示)

表1 傳統(tǒng)生產(chǎn)和自動化生產(chǎn)人員比較

在提取車間,傳統(tǒng)的生產(chǎn)方式需要18名人員,采用自動化生產(chǎn)后,除了必要的原材料清洗、收膏、物料轉(zhuǎn)移需要人工操作,其余自動化控制工段只需一名人員在現(xiàn)場巡檢即可,另需2名中控室操作人員,即采用自動化生產(chǎn)方式只需要13名人員,此外大大降低了勞動強度,改善了工作環(huán)境。

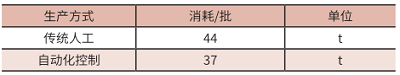

4.2 乙醇消耗比較(如表2所示)

表2 傳統(tǒng)生產(chǎn)和自動化生產(chǎn)乙醇消耗比較

目前,乙醇消耗量大是中藥醇沉工藝存在的不足之處,加醇的方式和攪拌的速度都會影響乙醇的用量。傳統(tǒng)的手動操作無法精準的控制乙醇的加入量,主要是以盡可能地提取出有效成分為目標,這就導(dǎo)致了乙醇的過量加入。采用自動化控制,在乙醇進料管線上配置流量計和自控閥門,再配合合適的攪拌速度,提高

乙醇與藥液的接觸面積,可以大大提高乙醇的有效利用率。以每批乙醇用量分析,傳統(tǒng)人工生產(chǎn)每批要消耗168t,采用自動化生產(chǎn)后乙醇的用量可降低約10%,按照32天的生產(chǎn)周期,乙醇一年用量可減少約194t,按照市價5000元/t,全年可節(jié)約97萬元。

4.3 能耗比較傳統(tǒng)生產(chǎn)和自動化生產(chǎn)蒸汽用量比較(如表3所示)

表3 傳統(tǒng)生產(chǎn)和自動化生產(chǎn)蒸汽用量比較

自動化控制生產(chǎn)的優(yōu)勢之一就是節(jié)能環(huán)保,可極大地減少能耗成本和減少對環(huán)境的污染,使企業(yè)獲得較大的經(jīng)濟收益。提取生產(chǎn)車間所用的熱源主要是蒸汽,現(xiàn)以蒸汽用量比較兩種生產(chǎn)方式的經(jīng)濟效益。

經(jīng)過自動化改造后,生產(chǎn)每批益母草醇沉膏所用的蒸汽減少了7t。按照32天的生產(chǎn)周期,蒸汽一年用量可減少約80t,按照蒸汽市價320元/t,全年可節(jié)約2.56萬元。

5 結(jié)語

與傳統(tǒng)的以人工為主導(dǎo)的中藥提取相比,自動化控制系統(tǒng)有效地提升了中藥提取的生產(chǎn)效率,為中藥產(chǎn)業(yè)創(chuàng)造了更大的經(jīng)濟效益,同時也保障了生產(chǎn)過程的穩(wěn)定性。

科遠智慧的自動化控制系統(tǒng)應(yīng)用于中藥提取實際生產(chǎn)后,解決了人工控制而導(dǎo)致難以精準控制的問題。中藥產(chǎn)品的質(zhì)量精確控制和質(zhì)量全程追溯得益于自動化控制系統(tǒng)在中藥提取生產(chǎn)過程中連續(xù)化、自動化操作,實現(xiàn)了中藥生產(chǎn)工藝技術(shù)水平質(zhì)的飛躍和傳統(tǒng)中藥工業(yè)的現(xiàn)代化建設(shè),這為我國盡快實現(xiàn)中醫(yī)藥工業(yè)國際化提供了指導(dǎo)方向。

作者簡介:

劉耀倩(1993-),女,江蘇南京人,助理工程師,碩士研究生,現(xiàn)就職于南京科遠智慧科技集團股份有限公司,主要從事工藝設(shè)計和自動化設(shè)計相關(guān)工作。

摘自《自動化博覽》2021年11月刊