★南京科遠智慧科技集團股份有限公司,江蘇省熱工過程智能控制重點實驗室劉進波,楊孝豐

關(guān)鍵詞:板卷;無人行車;調(diào)度;防搖;格雷母線;三維掃描識別

隨著“碳中和”戰(zhàn)略的不斷發(fā)展,傳統(tǒng)鋼鐵企業(yè)高能耗、高排放、高污染、勞動力缺失等現(xiàn)狀必須得到改變。鋼鐵物流占用場地大、周轉(zhuǎn)困難,如何利用新一代信息技術(shù)打造智能鋼廠越來越成為鋼鐵企業(yè)關(guān)注的重點,也是企業(yè)降本增效、提高競爭力與經(jīng)濟效益的主要途徑。

1 現(xiàn)狀分析

行車是鋼鐵廠生產(chǎn)過程物料轉(zhuǎn)運的關(guān)鍵設(shè)備,傳統(tǒng)的行車需由行車工操控駕駛、引導(dǎo)員指引共同完成鋼卷的吊運,但庫區(qū)生產(chǎn)節(jié)奏快,工作環(huán)境較差,操作工崗位勞動強度大、責(zé)任要求高。人工作業(yè)往往導(dǎo)致庫區(qū)運行效率低,庫區(qū)底層生產(chǎn)、制造、管理過程中的大量生產(chǎn)、庫存等基礎(chǔ)信息缺少,導(dǎo)致管理與生產(chǎn)環(huán)節(jié)無法進行良好的雙向信息交互,產(chǎn)生信息孤島與斷層現(xiàn)象,制約生產(chǎn)效率。

板卷無人行車及庫區(qū)調(diào)度系統(tǒng)通過自動化、信息化、智能化等手段,實現(xiàn)了庫區(qū)設(shè)備的全自動運行控制,全面提升生產(chǎn)車間和庫區(qū)半成品、成品搬運效率,降低行車維修次數(shù)和產(chǎn)品損壞次數(shù),庫區(qū)內(nèi)行車多車協(xié)同作業(yè),可有效提高庫區(qū)生產(chǎn)效率,降低生產(chǎn)成本,打造面向未來的全新綠色無人化倉庫。

科遠智慧板卷無人行車及庫區(qū)調(diào)度系統(tǒng)主要包含行車本體自動化控制系統(tǒng)、WMS庫區(qū)管理系統(tǒng)、無線通訊系統(tǒng)、汽車/火車自動裝卸系統(tǒng)、過跨車自動裝卸系統(tǒng)、步進梁控制系統(tǒng)、地面安全控制管理系統(tǒng)等,在WMS庫區(qū)管理系統(tǒng)的集中調(diào)度下,通過大視域三維掃描識別技術(shù)、閉環(huán)電子防搖控制系統(tǒng)、格雷母線高精度定位系統(tǒng)等關(guān)鍵技術(shù),實現(xiàn)板卷庫區(qū)內(nèi)行車的智能裝卸車作業(yè)、出/入庫作業(yè)、上/下料等作業(yè)。

2 關(guān)鍵技術(shù)

2.1 多車協(xié)同智能調(diào)度系統(tǒng)

為了實現(xiàn)板卷行車的自動調(diào)度,科遠智慧研發(fā)了多智能體協(xié)同調(diào)度模塊,在多品種堆放、多設(shè)備運輸、人工與智能體交叉互動的復(fù)雜條件下,有效解決了快節(jié)奏生產(chǎn)的優(yōu)化調(diào)度難題。

多車協(xié)同調(diào)度是指行車終端系統(tǒng)在等待作業(yè)指令和執(zhí)行作業(yè)指令過程中,行車中控系統(tǒng)實時協(xié)調(diào)、調(diào)度、監(jiān)控的過程。針對同跨多車之間產(chǎn)生作業(yè)沖突時,或者行車作業(yè)指令與地面移動設(shè)備(步進梁、過跨車)有關(guān)時,進行實時協(xié)調(diào)、調(diào)度、監(jiān)控,根據(jù)設(shè)備狀態(tài)實時控制行車動作。

科遠智慧在自有專利技術(shù)“基于多Agent強化學(xué)習(xí)的團隊機器人決策方法”“基于任務(wù)解耦的多機器人協(xié)作路徑生成方法”和軟著“科遠無人庫調(diào)度系統(tǒng)軟件”等技術(shù)積累的基礎(chǔ)上,提出了基于“多算子多染色體改進遺傳算法和改進分支定界”的算法,用于解決復(fù)雜倒垛任務(wù)、優(yōu)先級傳遞的混合整數(shù)規(guī)劃,解決了多搬運智能體協(xié)同、DQN強化學(xué)習(xí),解決了人工與搬運智能體交叉互動等調(diào)度難題,實現(xiàn)調(diào)度更加優(yōu)越。

該調(diào)度系統(tǒng)可以實現(xiàn)同時調(diào)度更多任務(wù)數(shù),搬運距離更短、倒垛次數(shù)更少,滿足更快生產(chǎn)節(jié)奏的目標(biāo)。大幅減少了被動讓車、緊急停車、任務(wù)延遲等狀況,實現(xiàn)了無人化“黑燈車間”的要求。

2.2 大視域三維掃描識別技術(shù)

為了解決板卷行車自動精確抓放物料的難題,科遠智慧研發(fā)了大視域高精度3D掃描識別定位系統(tǒng),解決了在特殊環(huán)境和低掃描分辨率條件下,復(fù)雜對象識別、高精度定位、自適應(yīng)校驗和智能標(biāo)定等系列問題,克服了智能裝卸諸多核心技術(shù)難題。

系統(tǒng)使用激光掃描儀,搭配專用的伺服轉(zhuǎn)動云臺,從而實現(xiàn)從二維圖像到三維圖像的轉(zhuǎn)換,通過處理獲取的掃描空間范圍內(nèi)表面點云集合,經(jīng)過點云算法處理和點云聚類分割算法處理,最終得出掃描范圍內(nèi)的物料表面點云和位置信息。

以三維點云圖像為數(shù)據(jù)基礎(chǔ)的系列算法實現(xiàn)了對板卷無人行車運行過程中面對的多類型目標(biāo)物體的精確識別與定位,包括卷材、板材以及垛位等。

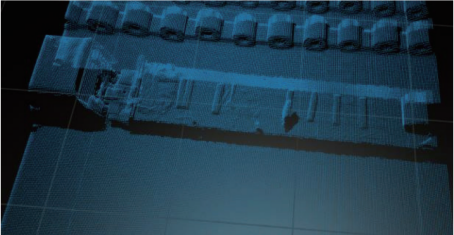

圖1為物體表面點云集合處理圖。

圖1 物體表面點云集合處理

2.3 閉環(huán)電子防搖控制系統(tǒng)

行車在行駛過程中吊物總是存在不可避免的搖擺,直接關(guān)系到無人行車系統(tǒng)的運行效率和安全性,電子防搖技術(shù)是無人行車系統(tǒng)的基礎(chǔ)關(guān)鍵技術(shù),為此科遠智慧與東南大學(xué)一同深入研究該技術(shù),取得了相關(guān)發(fā)明專利。同時還研發(fā)了欠驅(qū)動柔性牽引防搖定位耦合控制器,在欠驅(qū)動、大慣性、變繩長、復(fù)雜擾動條件下四軸聯(lián)動,實現(xiàn)了復(fù)雜搬運的快速消擺和精準定位。

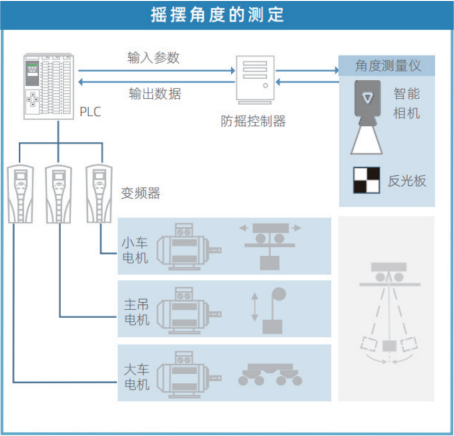

本系統(tǒng)采用位置與角度雙閉環(huán)防搖,在大車、小車的加速、減速過程中,根據(jù)角度測量儀反饋的夾鉗擺動角度和當(dāng)前行車實時位置信息,實時控制行車運行速度,實現(xiàn)行車吊物無搖擺的效果。搖擺角度測量說明如圖2所示。

圖2 搖擺角度測量說明

3 系統(tǒng)設(shè)計

板卷無人行車及庫區(qū)調(diào)度系統(tǒng)主要包含行車本體自動化控制系統(tǒng)、WMS庫區(qū)管理系統(tǒng)、無線通訊系統(tǒng)、汽車/火車自動裝卸系統(tǒng)、過跨車自動裝卸系統(tǒng)、步進梁控制系統(tǒng)、地面安全控制管理系統(tǒng)等,相關(guān)子系統(tǒng)介紹如下:

3.1 行車本體自動化控制系統(tǒng)

行車自動控制功能包括操作方式、行車本體自動控制系統(tǒng)、傳動控制系統(tǒng)、定位控制系統(tǒng)、防碰撞系統(tǒng)、吊具控制系統(tǒng)、防搖擺控制系統(tǒng)和數(shù)據(jù)系統(tǒng)等,實現(xiàn)行車無人駕駛、精準定位、自動吊放鋼卷等功能。本系統(tǒng)首先對所需升級的行車進行無人化改造,使其具有自動、遙控、手動、檢修四種操作模式。其次對傳動系統(tǒng)進行改造,將行車原大、小車和主吊傳動系統(tǒng),由原有的定子串電阻調(diào)壓調(diào)速方式升級為變頻傳動;主吊變頻傳動運行閉環(huán)電流矢量控制算法或DTC直接轉(zhuǎn)矩控制算法,在重載型編碼器配合下可實現(xiàn)零速松閘或合閘,減少對制動器、鋼絲繩的磨損,減少維護費用,延長使用壽命;行車的大、小車變頻傳動運行矢量化VF控制算法,實現(xiàn)大、小車啟動停止更柔和,精確實現(xiàn)剎制動,減少行車啟停時沖擊負載,減少行車輪對軌道的磨損,大大降低行車的故障率。

系統(tǒng)在改造升級過程中還將增加防碰撞模塊、夾鉗智能控制模塊、行車防搖控制系統(tǒng)、無線通訊系統(tǒng)以及行車信息顯示系統(tǒng),確保行車自動運行過程中的安全可靠。

3.2 WMS庫區(qū)管理系統(tǒng)

WMS庫區(qū)管理系統(tǒng)包含庫位管理、庫區(qū)自動作業(yè)管理、行車調(diào)度、系統(tǒng)接口、人機交互客戶端以及遠程監(jiān)控等功能。WMS庫區(qū)管理系統(tǒng)是無人行車的控制核心,部署在庫區(qū)內(nèi)冗余服務(wù)器上,在系統(tǒng)發(fā)生故障的情況下能夠確保數(shù)據(jù)不丟失。

在無人行車控制室中布置相應(yīng)的操作站,操作員在控制室操作站通過WMS的客戶端監(jiān)控整個庫區(qū)的運行,客戶端包括庫區(qū)庫存圖形化顯示、用戶管理、設(shè)備智能配置、垛位鋼卷信息化管理、人工干預(yù)、應(yīng)急處理等功能。

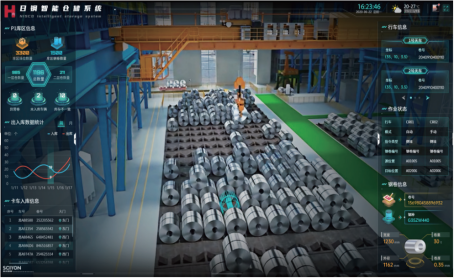

本系統(tǒng)提供圖形化界面,展示庫存、設(shè)備總體狀態(tài)、作業(yè)信息、統(tǒng)計信息、車輛信息等,如圖3所示。

圖3 總覽界面

此外,本系統(tǒng)還提供了對步進梁信息預(yù)覽、步進梁鞍座配置、庫存信息預(yù)警、車輛信息管理、電子圍欄信息管理、手自動作業(yè)范圍配置等功能。

所有行車調(diào)度指令計劃(產(chǎn)出入庫,產(chǎn)線上料和退料,主動倒垛,被動倒垛,過跨車倒運,汽車裝卸,火車裝卸)的生成,根據(jù)預(yù)設(shè)作業(yè)調(diào)度優(yōu)先級、機組實時物料信息、實時行車信息、MES計劃和指令等,通過智能庫管調(diào)度模型生成最優(yōu)解的調(diào)度指令組,并對指令組中的指令按照優(yōu)先級進行排序,派遣行車系統(tǒng)優(yōu)先完成優(yōu)先級較高的作業(yè)指令(如優(yōu)先保證機組上料、卸車等),自動生成的調(diào)度指令組保證庫區(qū)內(nèi)行車處于協(xié)同狀態(tài),有序地完成庫區(qū)的各項業(yè)務(wù),提高庫區(qū)內(nèi)所屬設(shè)備的(行車、過跨車)作業(yè)效率,減少空車作業(yè)或等待。

本系統(tǒng)同時還包括車輛智能調(diào)度模塊和MES通訊接口模塊。

3.3 汽車/火車自動裝卸系統(tǒng)

該子系統(tǒng)包括汽車裝/卸車系統(tǒng)和火車裝/卸車系統(tǒng),實現(xiàn)對場內(nèi)運輸工具的廣泛兼容。系統(tǒng)采用大視域三維掃描識別技術(shù),得到鞍座/鋼卷表面點云和位置信息。庫區(qū)行車根據(jù)相關(guān)坐標(biāo)實現(xiàn)自動裝/卸車作業(yè)。

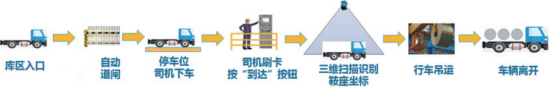

汽車自動出/入庫:在每個汽車停車位上方布置一套三維云臺掃描系統(tǒng),在停車位附近設(shè)置一臺司機操作終端。通過物流系統(tǒng)發(fā)送出/入庫計劃給無人行車庫管系統(tǒng)。汽車司機將汽車開到出庫鋼卷所在跨的通道入口,庫管系統(tǒng)根據(jù)車牌號進行放行。汽車停到位后,汽車司機下車到停車位邊上的機柜上按下汽車到達。停車位上方的三維掃描系統(tǒng)自動掃描識別出汽車上的鞍座或鋼卷,庫管系統(tǒng)調(diào)度合適的行車進行裝/卸車作業(yè)。裝/卸車完成后,機柜上顯示屏提示汽車司機裝/卸車完畢。汽車自動出/入庫流程如圖4、圖5所示。

圖4 汽車自動入庫流程

圖5 汽車自動出庫流程

火車自動出庫:行車上安裝高精度激光掃描儀,火車停好后,行車沿鐵軌移動,生成火車鞍座/鋼卷的三維點云數(shù)據(jù);通過物流系統(tǒng)發(fā)送出庫計劃給無人行車庫管系統(tǒng),庫管系統(tǒng)調(diào)度合適的行車進行裝車作業(yè)。可多臺行車協(xié)調(diào)分段同時掃描和裝卸車,提升作業(yè)效率。火車自動出/入庫流程如圖6、圖7所示。

圖6 火車自動入庫流程

圖7 火車自動出庫流程

3.4 地面管理系統(tǒng)

地面管理系統(tǒng)包括地面安全保護系統(tǒng)和庫區(qū)視頻監(jiān)控系統(tǒng)。地面安全保護系統(tǒng)實現(xiàn)整個庫區(qū)無人化運行的安全管理功能,包括地面安全圍欄和車輛防撞系統(tǒng)。

地面安全圍欄對地面鞍座和人工作業(yè)區(qū)進行全封閉管理,考慮需要進入庫區(qū)進行清盤庫、清掃、檢查、打包等作業(yè),為了減少行車與地面人工交叉作業(yè)的影響,確保作業(yè)安全,需要對現(xiàn)有庫區(qū)進行分區(qū)改造,將現(xiàn)有庫區(qū)進行隔離封閉分區(qū)。每個封閉庫區(qū)設(shè)置一套安全門,包括安全門鎖、RFID、操作按鈕盒等。當(dāng)需要人員進入庫區(qū)時,需人工通過按鈕、指示燈在地面安全系統(tǒng)的調(diào)度下進出庫區(qū)。

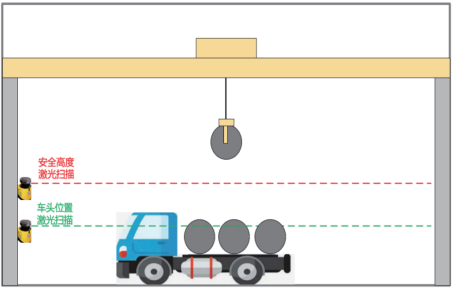

車輛防撞系統(tǒng),行車吊運鋼卷經(jīng)過通道時,容易發(fā)生鋼卷碰撞車輛的情況,針對這種情況,在汽車通道上方增設(shè)車輛防撞系統(tǒng),實現(xiàn)汽車通道上指定高度的障礙物檢測和停車功能。如圖8所示。

圖8 車輛防碰撞

庫區(qū)視頻監(jiān)控系統(tǒng)采用在庫區(qū)內(nèi)安裝高清攝像頭,并在每臺行車上設(shè)置2套攝像頭對準夾鉗方向。便于在集控室內(nèi)對夾鉗吊卷和行車運行動態(tài)進行實時監(jiān)控。如圖9所示。

圖9 視頻監(jiān)控系統(tǒng)示例

4 應(yīng)用效果

科遠智慧承接了沙鋼集團揚子江冷軋廠原料庫行車無人化改造項目,該項目為沙鋼集團首套無人庫項目,冷軋原料庫整個庫區(qū)長180m,寬80m,包括A、B兩跨庫區(qū),共設(shè)置有5輛行車,其中A跨有2臺行車,B跨3臺行車。庫區(qū)設(shè)置兩套步進梁機組上料、一套過跨臺車,涉及4個裝卸車位以及3600個左右的垛位。該庫機組效率要求高,節(jié)拍快。項目的最大難點是解決機組高速上料、突發(fā)情況下的退料、上料吊運效率問題,需高效實現(xiàn)鋼卷的入庫、倒垛、過跨、上料作業(yè)。

自成功投運以來,減少庫區(qū)人員20名,大大減少人員費用支出、降低人員傷亡風(fēng)險。行車運行平穩(wěn),可實時監(jiān)控行車關(guān)鍵部件運行狀態(tài),對故障設(shè)備進行針對性地報警指示,能夠大幅減少設(shè)備故障和維護人員故障排查處理時間,總體故障率減少55%以上,極大地提高了行車的使用壽命。五臺行車可同時吊卷,作業(yè)效率提升25%。合理規(guī)劃庫區(qū),有效提升庫區(qū)容量近20%。原先燈火通明的庫區(qū)具備了全天候黑燈作業(yè)條件,可節(jié)約能耗成本達15%以上。提卷和落卷過程中輕拿輕放,鋼卷無損傷,杜絕剮蹭等質(zhì)量事故。庫區(qū)生產(chǎn)信息流更加暢通高效,構(gòu)建生產(chǎn)實時監(jiān)控及調(diào)度、全過程追溯體系。經(jīng)測算,項目投運3年即可收回成本,投資回報率高。

隨著數(shù)智化時代的到來,無人行車及庫區(qū)調(diào)度系統(tǒng)可廣泛應(yīng)用于鋼鐵、有色和港口物流等企業(yè),推動制造企業(yè)從生產(chǎn)、倉儲到物流全場景、輕載到重載全鏈條的智能化。

摘自《自動化博覽》2022年9月刊