★杭州優(yōu)穩(wěn)自動(dòng)化系統(tǒng)有限公司

隨著技術(shù)的日新月異,各行各業(yè)都開(kāi)始強(qiáng)調(diào)創(chuàng)新發(fā)展,并積極將現(xiàn)代科技和行業(yè)生產(chǎn)進(jìn)行結(jié)合,以求能在新時(shí)代脫穎而出。在農(nóng)藥制劑生產(chǎn)領(lǐng)域,世界各國(guó)都開(kāi)始研制農(nóng)業(yè)制劑的智能綠色制造,目前農(nóng)藥制劑的生產(chǎn)自動(dòng)化水平普遍偏低,控制系統(tǒng)孤立運(yùn)行,與企業(yè)管理系統(tǒng)難以互通,生產(chǎn)效率低,質(zhì)量參差不齊,因此,農(nóng)藥制劑加工的自動(dòng)化和智能化是行業(yè)的發(fā)展方向和未來(lái)趨勢(shì)。

農(nóng)藥制劑加工的特點(diǎn):

(1)配方式生產(chǎn)(原藥、助劑、填料或溶劑按重量配比生產(chǎn)),原材料種類(lèi)非常多;

(2)生產(chǎn)過(guò)程幾乎沒(méi)有化學(xué)反應(yīng),主要是剪切、溶解、攪拌、粉碎、造粒、干燥等過(guò)程;

(3)多品種、少量多批次生產(chǎn)、間歇式生產(chǎn)方式;

(4)設(shè)備可以復(fù)用,同一個(gè)生產(chǎn)單元,可以生產(chǎn)不同的產(chǎn)品;同種劑型,不同產(chǎn)品,共用相同設(shè)備。

本文以河北某化工有限公司實(shí)現(xiàn)農(nóng)藥制劑智能化復(fù)配生產(chǎn)項(xiàng)目為例介紹UW500DCS控制系統(tǒng)在農(nóng)藥制劑自動(dòng)化及智能化建設(shè)中的的應(yīng)用。

1 項(xiàng)目詳情

1.1 項(xiàng)目及工藝簡(jiǎn)介

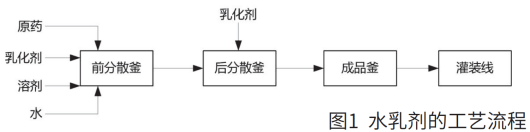

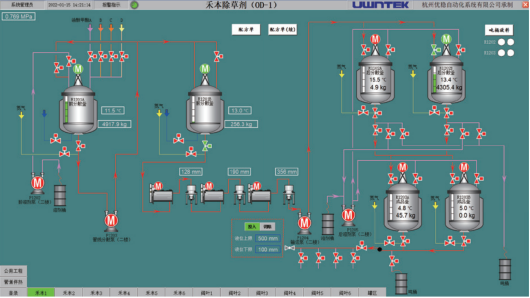

6000噸/年除草劑類(lèi)產(chǎn)品智能化復(fù)配項(xiàng)目,包括禾本科固體除草劑、禾本科液體除草劑、闊葉作物除草劑三大類(lèi),有分散油懸浮劑、水懸浮劑、水乳劑、乳油、水劑、可濕性粉劑、水分散粒劑、可溶粒劑8種劑型共34種農(nóng)藥產(chǎn)品,原輔材料多達(dá)315種,有19套生產(chǎn)設(shè)備,各套設(shè)備間獨(dú)立運(yùn)行。、各種劑型產(chǎn)品生產(chǎn)過(guò)程類(lèi)似,下面以水乳劑為例進(jìn)行介紹:以原藥、乳化劑、溶劑、水作為原料,按比例投入前分散釜中,前分散釜設(shè)置重量檢測(cè)儀表,將液體料用溶劑泵打入前分散釜內(nèi),各進(jìn)料管設(shè)置切斷閥,當(dāng)前分散釜達(dá)到聯(lián)鎖值后,切斷進(jìn)料閥,停溶劑泵。固體料經(jīng)電動(dòng)葫蘆提升至料倉(cāng)內(nèi),經(jīng)投料倉(cāng)計(jì)量將固體料投入前分散釜內(nèi)。罐區(qū)原料通過(guò)罐區(qū)打料泵經(jīng)外管輸送入車(chē)間前分散釜內(nèi)。各原輔料根據(jù)制劑配方按比例投入,攪拌混合15min后,經(jīng)管線分散泵進(jìn)行充分混合后,放料至砂磨機(jī)進(jìn)行三級(jí)研磨至細(xì)度符合技術(shù)要求后,物料經(jīng)輸送泵送入后分散釜攪拌均勻后放入成品釜內(nèi),經(jīng)檢驗(yàn)合格后,進(jìn)入灌裝機(jī)進(jìn)行包裝便可得到該劑型產(chǎn)品。水乳劑的工藝流程如圖1所示,禾本除草劑的工藝組態(tài)畫(huà)面如圖2所示。

圖2 禾本除草劑的工藝組態(tài)畫(huà)面

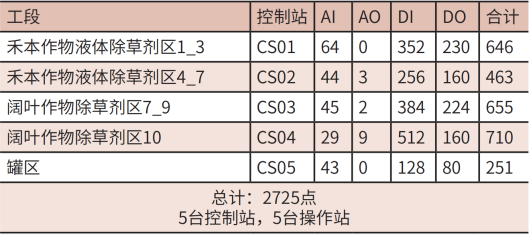

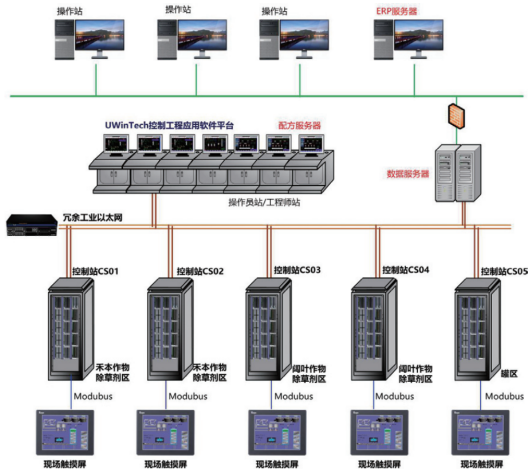

1.2 系統(tǒng)配置

本項(xiàng)目采用浙大優(yōu)穩(wěn)的UW500 DCS系統(tǒng)進(jìn)行生產(chǎn)過(guò)程的控制,并結(jié)合上層的ERP系統(tǒng),實(shí)現(xiàn)農(nóng)藥制劑生產(chǎn)的數(shù)據(jù)化管理。

表1 DCS系統(tǒng)的配置

網(wǎng)絡(luò)架構(gòu)圖如圖3所示。

圖3 網(wǎng)絡(luò)結(jié)構(gòu)圖

配置特點(diǎn):

(1)全硬件冗余容錯(cuò):控制模件、電源模件、控制網(wǎng)絡(luò)、系統(tǒng)網(wǎng)絡(luò)均1:1冗余配置,保證系統(tǒng)的可靠性;

(2)I/O模件采用單通道隔離通用單點(diǎn)I/O模塊,內(nèi)置隔離柵,強(qiáng)抗干擾能力,單通道熱插拔,通用輸入、減少備品備件、維護(hù)方便;

(3)每臺(tái)控制站配置一塊Modbus通訊模件,負(fù)責(zé)與第三方設(shè)備(如現(xiàn)場(chǎng)觸摸屏)通訊;

(4)根據(jù)項(xiàng)目的工藝生產(chǎn)特點(diǎn),配置一套配方管理軟件;

(5)開(kāi)放數(shù)據(jù)庫(kù)接口,對(duì)接上層ERP系統(tǒng)。

2 智能化復(fù)配的實(shí)現(xiàn)方案

2.1 數(shù)據(jù)接口

為實(shí)現(xiàn)智能化復(fù)配,減少人工操作,必須實(shí)現(xiàn)自動(dòng)化與信息化的融合,打通控制系統(tǒng)與管理系統(tǒng)的數(shù)據(jù)通信。本項(xiàng)目中配方復(fù)雜、參數(shù)繁多,通信數(shù)據(jù)量龐大,為了保證數(shù)據(jù)傳遞的實(shí)時(shí)性與可靠性,采用SQL Server數(shù)據(jù)庫(kù)為接口,負(fù)責(zé)DCS層與ERP層的數(shù)據(jù)交互,完成生產(chǎn)過(guò)程數(shù)據(jù)的上傳下達(dá)。

2.2 數(shù)據(jù)交互

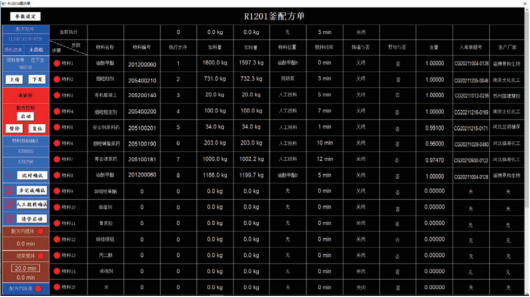

數(shù)據(jù)交互是將ERP中涉及到配方產(chǎn)品生產(chǎn)過(guò)程的參數(shù)直接下發(fā)到DCS系統(tǒng),執(zhí)行生產(chǎn)任務(wù),配方產(chǎn)品的物料組分復(fù)雜多變,有時(shí)可多達(dá)25種物料配比,每種物料包含15項(xiàng)屬性參數(shù),包括物料名稱(chēng)、物料編號(hào)、執(zhí)行步序(該物料的加料順序)、加料量、實(shí)際量(實(shí)際加料量反饋到ERP)、物料位置(顯示人工投料或是自動(dòng)投料開(kāi)啟相應(yīng)管線的閥門(mén))、攪拌時(shí)間、降溫與否、剪切與否、含量、入庫(kù)單據(jù)號(hào)、生產(chǎn)廠家、配方批號(hào)、領(lǐng)料單號(hào)、物料ID號(hào),DCS再將生產(chǎn)過(guò)程中的實(shí)際數(shù)據(jù)實(shí)時(shí)反饋到ERP系統(tǒng),比如實(shí)際加料量、溫度、生產(chǎn)結(jié)束標(biāo)識(shí)等。ERP系統(tǒng)物料信息如圖4所示,DCS系統(tǒng)配方產(chǎn)品生產(chǎn)界面如圖5所示。

圖4 ERP系統(tǒng)物料信息

圖5 DCS系統(tǒng)配方產(chǎn)品生產(chǎn)界面

2.3 智能復(fù)配控制

2.3.1 生產(chǎn)流程控制

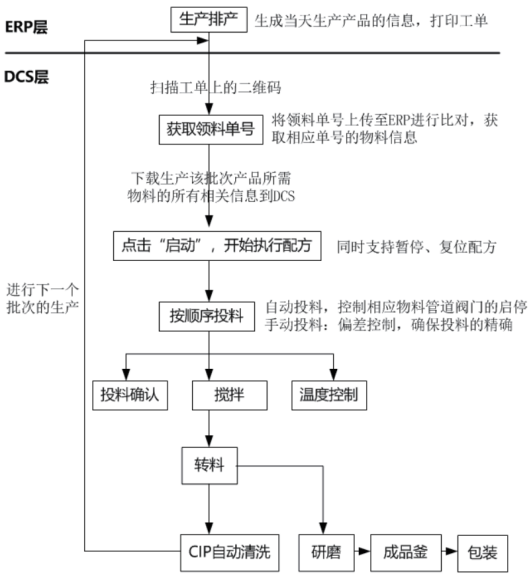

ERP系統(tǒng)根據(jù)銷(xiāo)售訂單進(jìn)行生產(chǎn)排產(chǎn),將每日的生產(chǎn)工單下發(fā)到DCS系統(tǒng)進(jìn)行生產(chǎn)。生產(chǎn)流程如圖6所示。

圖6 配方生產(chǎn)執(zhí)行流程

現(xiàn)場(chǎng)所有設(shè)備均由DCS進(jìn)行控制,每一套設(shè)備的生產(chǎn)流程都是獨(dú)立的、可重復(fù)執(zhí)行,需要將生產(chǎn)流程分割為單元模塊、具體流程如下:

(1)點(diǎn)擊“啟動(dòng)”按鈕,啟動(dòng)配方;

(2)DCS讀取配方內(nèi)的物料參數(shù);

(3)不固定管道自動(dòng)進(jìn)料:判斷執(zhí)行次序是否正確,如正確,則開(kāi)始執(zhí)行,物料進(jìn)料前人工掃碼確認(rèn),確認(rèn)后啟動(dòng)設(shè)備進(jìn)料,到設(shè)定量后設(shè)備自動(dòng)停止,進(jìn)料完成,將物料編碼和進(jìn)料量返回給ERP,人工確認(rèn),進(jìn)料結(jié)束,判斷攪拌與否,降溫與否,執(zhí)行響應(yīng)動(dòng)作,本模塊結(jié)束;

(4)固定管道自動(dòng)進(jìn)料:判斷執(zhí)行次序是否正確,如正確,則開(kāi)始執(zhí)行,根據(jù)配方給出的物料位置,啟動(dòng)響應(yīng)的管線設(shè)備開(kāi)始進(jìn)料,到設(shè)定量后設(shè)備自動(dòng)停止,進(jìn)料完成,將物料編碼和進(jìn)料量返回給ERP,人工確認(rèn),進(jìn)料結(jié)束,判斷攪拌與否,降溫與否,執(zhí)行響應(yīng)動(dòng)作,本模塊結(jié)束;

(5)人工投料:判斷執(zhí)行次序是否正確,如正確,則開(kāi)始執(zhí)行,物料進(jìn)料前人工掃碼確認(rèn),確認(rèn)后投料信號(hào)置1,開(kāi)始人工投料,投料完成后人工確認(rèn),投料信號(hào)置0,將物料編碼和進(jìn)料量返回給ERP,投料結(jié)束,判斷攪拌與否,降溫與否,執(zhí)行響應(yīng)動(dòng)作,本模塊結(jié)束;

(6)放料,根據(jù)配方參數(shù)啟動(dòng)相應(yīng)管線設(shè)備,進(jìn)行放料;

(7)配方結(jié)束,程序復(fù)位。

2.3.2 控制方案特點(diǎn)

(1)生產(chǎn)信息自動(dòng)下發(fā),數(shù)據(jù)化管理

生產(chǎn)部人員打印輸出生產(chǎn)工單,操作人員掃描工單上的二維碼,自動(dòng)將生產(chǎn)信息下載到DCS系統(tǒng),整個(gè)過(guò)程不需手動(dòng)記錄、抄寫(xiě),全部實(shí)現(xiàn)數(shù)字化管理,數(shù)據(jù)不易出錯(cuò),更加準(zhǔn)確完整。

(2)物料掃碼對(duì)比確認(rèn),防止物料錯(cuò)投

手動(dòng)投料時(shí),設(shè)置物料掃碼確認(rèn)功能,防止錯(cuò)投,每次在進(jìn)行下一步投料時(shí),DCS會(huì)從ERP讀取該物料的ID號(hào),與人工投料時(shí)掃碼槍輸入的ID號(hào)進(jìn)行對(duì)比確認(rèn),若對(duì)比失敗,會(huì)有錯(cuò)誤提示,以此保證投料的準(zhǔn)確性。

(3)實(shí)際加料量反饋

自動(dòng)進(jìn)料使用反應(yīng)釜稱(chēng)重模塊或者管道流量計(jì)進(jìn)行計(jì)量,DCS系統(tǒng)將實(shí)際加料量反饋到ERP系統(tǒng)。

(4)攪拌計(jì)時(shí)

入物料的同時(shí)開(kāi)啟攪拌,攪拌時(shí)間來(lái)自ERP系統(tǒng),DCS對(duì)每個(gè)步驟的攪拌時(shí)間進(jìn)行計(jì)時(shí),可以方便地觀察到目前攪拌的時(shí)長(zhǎng)。

(5)確認(rèn)按鈕

確認(rèn)按鈕包括投料正確性的比對(duì)確認(rèn),每一步投料完成之后的步完成確認(rèn)以及人工投料確認(rèn)。

(6)參數(shù)設(shè)置

整個(gè)配料過(guò)程,嚴(yán)格控制溫度范圍;提前量的設(shè)置,提高加入物料量的準(zhǔn)確性;人工投料誤差區(qū)間的設(shè)置,確保人工所投物料的準(zhǔn)確性。

(7)CIP自動(dòng)在線清洗

一批物料生產(chǎn)完成后,自動(dòng)打開(kāi)清洗溶劑泵,進(jìn)行設(shè)備的清洗,并控制清洗時(shí)間,清洗完成自動(dòng)停泵,進(jìn)行下一批物料的生產(chǎn)。

(8)質(zhì)檢結(jié)果狀態(tài)顯示

質(zhì)檢結(jié)果有三種狀態(tài):未質(zhì)檢、合格、不合格。當(dāng)前配方執(zhí)行完畢后等待人工質(zhì)檢,如質(zhì)檢合格,當(dāng)前配方生產(chǎn)結(jié)束,進(jìn)入下一個(gè)配方的生產(chǎn),如不合格,則返回至起始步重新執(zhí)行當(dāng)前配方,重新執(zhí)行,ERP會(huì)修改配方內(nèi)物料參數(shù)(增加),然后重新下發(fā)一張配方,與當(dāng)前配方批號(hào)相同,只有新增的物料參數(shù),還是按照當(dāng)前配方流程執(zhí)行,新配方結(jié)束后,直到質(zhì)檢合格,本次配方生產(chǎn)結(jié)束,進(jìn)入下一個(gè)配方生產(chǎn)階段。

3 總結(jié)

本項(xiàng)目實(shí)現(xiàn)了自動(dòng)化與信息化的融合,自動(dòng)化程度高,是邁向智能工廠建設(shè)的重要一步。具體表現(xiàn)在:

(1)自動(dòng)化程度提高,本項(xiàng)目的自動(dòng)化控制系統(tǒng)配置浙大優(yōu)穩(wěn)的高端控制系統(tǒng)UW500 DCS,實(shí)現(xiàn)一鍵啟停,對(duì)生產(chǎn)過(guò)程參數(shù)進(jìn)行全面監(jiān)控,自動(dòng)控制現(xiàn)場(chǎng)閥門(mén)、電機(jī),生產(chǎn)過(guò)程溫度控制、安全聯(lián)鎖控制等,并對(duì)接上層ERP系統(tǒng),是數(shù)據(jù)共享;

(2)排產(chǎn)清晰,生產(chǎn)進(jìn)度透明,生產(chǎn)現(xiàn)場(chǎng)的信息可以及時(shí)反饋到ERP系統(tǒng),第一時(shí)間了解現(xiàn)場(chǎng)生產(chǎn)的情況,方便進(jìn)一步的排版計(jì)劃;

(3)建立批次追溯體系,提高產(chǎn)品質(zhì)量,每一個(gè)批次生產(chǎn)完成,會(huì)生成批次報(bào)表,記錄該批次生產(chǎn)過(guò)程的所有信息,包括工藝參數(shù)、采用設(shè)備、生產(chǎn)人員、批號(hào)等,可根據(jù)批號(hào)進(jìn)行快速查詢(xún),并進(jìn)行批次間的對(duì)比,找到“黃金批次”,從而提高產(chǎn)品的質(zhì)量;

(4)防止物料錯(cuò)投,DCS有物料對(duì)比確認(rèn)功能,防止人工投料時(shí)犯錯(cuò);

(5)CIP自動(dòng)在線清晰,自動(dòng)清晰更高效,防止交叉感染;

(6)配方保密,整個(gè)流程數(shù)據(jù)化管理,無(wú)需紙質(zhì)傳遞,配方更容易實(shí)現(xiàn)保密。

摘自《自動(dòng)化博覽》2022年10月刊