★南京科遠智慧科技集團股份有限公司,江蘇省熱工過程智能控制重點實驗室趙楠,周柏峰,黃春輝,張雷

摘要:鋼鐵行業(yè)是制造強國的重要支撐,也是我國工業(yè)的核心基礎(chǔ)產(chǎn)業(yè),然而,燒結(jié)作為鋼鐵冶煉的重要環(huán)節(jié),所用的大部分控制系統(tǒng)依賴進口;隨著全球性芯片供應短缺,進口控制系統(tǒng)產(chǎn)品造價昂貴,各型號產(chǎn)品也處于缺貨、斷貨狀態(tài),國內(nèi)工業(yè)控制命脈受到極大威脅。因此,研發(fā)自主可控國產(chǎn)化控制系統(tǒng)至關(guān)重要。本文詳細介紹了國產(chǎn)化NT6000 DCS和燒結(jié)智能控制系統(tǒng)的開發(fā),以及在遷安市九江線材有限責任公司燒結(jié)機的應用情況。

關(guān)鍵詞:鋼鐵燒結(jié);自主可控;智能控制系統(tǒng);DCS

工業(yè)控制系統(tǒng),被譽為現(xiàn)代工業(yè)的“核心大腦”,工控安全是國家安全的重要基礎(chǔ),是保障國民經(jīng)濟的關(guān)鍵。目前,鋼鐵行業(yè)大部分控制系統(tǒng)仍需進口,但工業(yè)控制領(lǐng)域軟硬件技術(shù)、關(guān)鍵核心芯片主要被歐美等國家壟斷,此外,委內(nèi)瑞拉電網(wǎng)癱瘓、伊朗核安全事故、華為芯片斷供等安全事件如警鐘在耳,嚴重威脅著我國國計民生的“生命線”。因此,開發(fā)自主可控國產(chǎn)化控制系統(tǒng)是不可或缺的。

為規(guī)避“卡脖子”風險,增強自主可控,遷安九江線材原料廠3#燒結(jié)機首次將施耐德PLC系統(tǒng)替換為國產(chǎn)DCS系統(tǒng)NT6000,為國產(chǎn)控制系統(tǒng)在鋼鐵燒結(jié)中的應用和推廣提供了很好的實踐和示范作用。

1 燒結(jié)工藝簡介

燒結(jié)生產(chǎn)工藝是為高爐冶煉提供“精料”,經(jīng)燒結(jié)而成的燒結(jié)礦具有足夠強度和粒度可作為煉鐵的熟料,利用燒結(jié)熟料煉鐵對于提高高爐利用系數(shù)、降低焦比、提高高爐透氣性以及保證高爐運行均有一定意義。

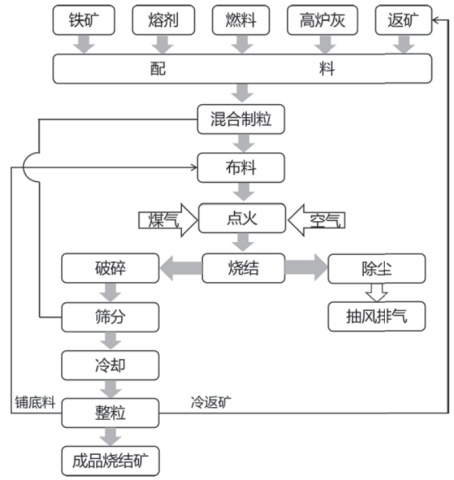

燒結(jié)工藝過程包括燒結(jié)原料準備、配料、混合料制粒、布料、燒結(jié)、燒結(jié)產(chǎn)品破碎、冷卻、整粒以及燒結(jié)過程除塵等環(huán)節(jié),圖1為燒結(jié)工藝流程圖。燒結(jié)過程是將準備好的礦粉、燃料和熔劑,按一定比例進行配料,然后再配入燒結(jié)機尾篩分后的返礦,送入混合機進行加水潤濕、混勻和制粒,得到滿足燒結(jié)的混合料;混合料由布料器鋪到燒結(jié)臺車上進行點火燒結(jié);燒結(jié)過程中依靠抽風機從上向下抽進空氣,燃燒混合料中的燃料,自上而下,不斷進行;燒成的燒結(jié)礦,進行破碎篩分,篩上物后進行冷卻和整粒,作為成品燒結(jié)礦送往高爐,篩下物為返礦,返礦配入混合料重新燒結(jié);燒結(jié)過程產(chǎn)生的廢氣經(jīng)除塵后,排入大氣。

圖1 燒結(jié)工藝流程圖

2 自動化系統(tǒng)

2.1 系統(tǒng)軟硬件介紹

本項目采用南京科遠分散控制系統(tǒng)(DCS),系統(tǒng)以高速工業(yè)以太網(wǎng)絡和功能強大的DPU為基礎(chǔ),軟、硬件均采用了國際標準或主流工業(yè)產(chǎn)品,構(gòu)成開放的工業(yè)控制系統(tǒng)。

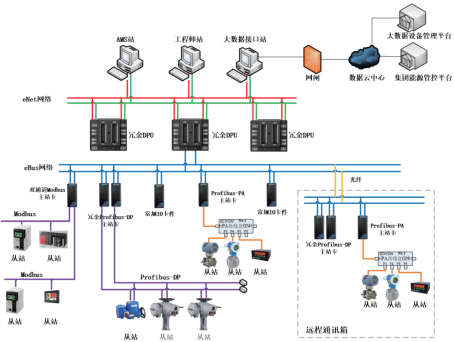

圖2 NT6000分散控制系統(tǒng)結(jié)構(gòu)圖

NT6000分散控制系統(tǒng)(DCS)由人機接口(MMI)、監(jiān)控軟件(KView)、控制網(wǎng)絡(eNet)、智能處理單元(DPU)、I/O網(wǎng)絡(eBus)和IO模件等部分組成(如圖2所示)。eNet網(wǎng)絡可支持單/雙網(wǎng),支持多種網(wǎng)絡結(jié)構(gòu),1對DPU可最大支持:24路IO分支,192只I/O模件,約3072個I/O測點。擴展使用可以配置8個網(wǎng)絡域,一個網(wǎng)絡域支持64對DPU,理論可支持總IO點數(shù)近100萬點。

NT6000系統(tǒng)軟件包含工程服務器(eNetServer)、系統(tǒng)軟件統(tǒng)一管理平臺(eNetMain)、畫面編輯(GraphMake)、畫面監(jiān)控(GraphView)、日志服務器(LogServer)、歷史數(shù)據(jù)庫(SyncBase)、報表記錄管理程序(ReportServer)、報警服務(AlarmServer)等方面。系統(tǒng)采用無服務器架構(gòu),各操作站以本地文件為基礎(chǔ),獨立進行數(shù)據(jù)采集和監(jiān)控,節(jié)點之間無彼此依賴關(guān)系,任一節(jié)點異常都不會影響系統(tǒng)穩(wěn)定運行。

2.2 系統(tǒng)設(shè)計

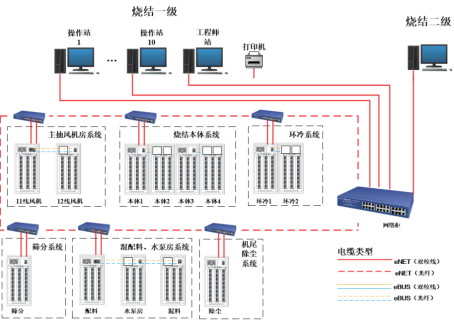

本項目采用環(huán)網(wǎng)網(wǎng)絡結(jié)構(gòu)(如圖3所示),1臺2光24電環(huán)網(wǎng)單模主網(wǎng)管交換機,6臺環(huán)網(wǎng)單模從網(wǎng)管交換機,光纖從主環(huán)網(wǎng)交換機出發(fā),最后至主環(huán)網(wǎng)交換機。當環(huán)網(wǎng)上的某一路鏈路斷開,不會影響網(wǎng)絡上數(shù)據(jù)的轉(zhuǎn)發(fā)。主交換機位于網(wǎng)絡柜中,另外6臺交換機分別位于:燒結(jié)本體、環(huán)冷、主抽、篩分、混配及水泵房、機尾除塵。燒結(jié)本體使用1對控制器,配置4臺機柜;環(huán)冷使用1對控制器,配置2臺機柜;主抽使用1對控制器,配置2臺機柜;篩分使用1對控制器,配置1臺機柜;混配及水泵房使用1對控制器,配置3臺機柜。機尾除塵使用1對控制器,配置1臺機柜。9臺操作員站和1臺工程師站都連接在主交換機上,并采用此交換機通過OPC接口與L2服務器通訊。

圖3 環(huán)網(wǎng)網(wǎng)絡結(jié)構(gòu)圖

3 智能控制系統(tǒng)

本項目針對燒結(jié)原料與燃料成分、生產(chǎn)過程、被控對象特性開發(fā)出燒結(jié)智能控制系統(tǒng),通過建立配料物料關(guān)系模型、燒結(jié)終點預測模型、燃燒一致性模型、返礦平衡模型等,基于燒結(jié)過程多目標優(yōu)化控制算法,來實現(xiàn)燒結(jié)過程的產(chǎn)量質(zhì)量優(yōu)化控制,系統(tǒng)架構(gòu)如圖4所示。

圖4 燒結(jié)智能控制系統(tǒng)架構(gòu)圖

3.1 配料系統(tǒng)集成優(yōu)化控制模型

(1)燒結(jié)礦成分預測模型

混合料中的鐵品位和堿度是燒結(jié)礦中相應成分的來源,鐵的含量占燒結(jié)礦的絕大部分,而堿度對燒結(jié)礦的物理指標,如還原性、硬度和強度有比較明顯的影響,該兩個成分含量的變化無疑有很重要的意義。因此,據(jù)以上分析選擇預測值為鐵品位和堿度。考慮到燒結(jié)礦化學成分和含量除外的穩(wěn)定主要受原料參數(shù)的影響,與狀態(tài)參數(shù)關(guān)系不大,則利用二配物料關(guān)系模型的輸出作為燒結(jié)礦化學成分神經(jīng)網(wǎng)絡預測模型的輸入。

(2)配比優(yōu)化與控制模型

燒結(jié)礦的成分主要受燒結(jié)混合料成分的影響,此外,在操作條件一定且各待配制物料成分已知的情況下,燒結(jié)礦的成分主要由一配和二配的配比來決定。因此,本系統(tǒng)基于一配和二配的物料關(guān)系模型以及燒結(jié)礦成分預測模型,以原料成本為優(yōu)化目標,以燒結(jié)礦化學成分為約束,綜合運用線性規(guī)劃、專家規(guī)則等技術(shù),建立一配、二配配比計算模型和化學成分優(yōu)化控制模型,從而求取最佳配比,實現(xiàn)燒結(jié)礦鐵品位和堿度指標的優(yōu)化控制。

(3)無擾換堆模型

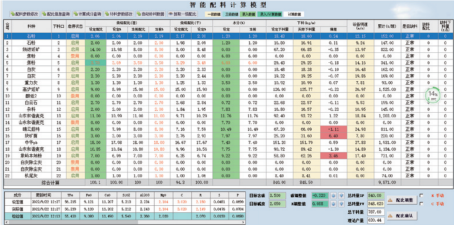

當原燃料的源頭從一個料垛換成另外一個料垛時,系統(tǒng)立即啟動“換料堆”動作,根據(jù)所有投用的混勻礦倉內(nèi)剩余的物料量,自動對1#-4#各混勻鐵料礦槽下料設(shè)定值進行修訂,向配料L1級系統(tǒng)下達控制指令,使各礦槽中上一料垛的物料基本同步配完。同時計算出下一料垛物料在料倉內(nèi)到達下料口的時間,及時調(diào)整相對應的原料成分,減少換堆過程中燒結(jié)礦堿度的大幅波動。該模型對不同原料進入配料礦槽的起始時間、礦槽料位、下料量、下料時間等數(shù)據(jù)進行動態(tài)采集、實時計算,并自動調(diào)節(jié)各礦槽下料量,實現(xiàn)各礦槽中同一料垛的同步切換。智能配料計算模型圖如圖5所示。

圖5 智能配料計算模型圖

3.2 燒結(jié)終點位置控制模型

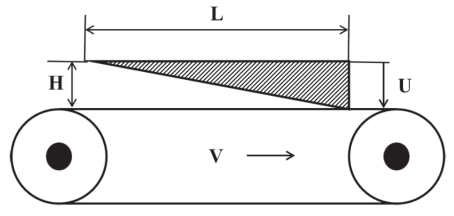

燒結(jié)終點位置指混合料從燒結(jié)開始到燒結(jié)完成所處的位置,實際是由混合料的垂直燒結(jié)速度和臺車的水平前進速度共同決定的,如圖6所示。

圖6 混合料與臺車位置示意圖

若已知混合料的垂直燒結(jié)速度U,則由料層厚度H,可求出燒結(jié)時間:T=H/U。燒結(jié)時間T與臺車水平速度V相乘,既可得出終點位置:L=V×T。

(1)燒結(jié)終點預測

針對燒結(jié)過程的滯后特性,采用多元模糊回歸預測技術(shù)和神經(jīng)網(wǎng)絡預測技術(shù),分別對燒結(jié)終點進行預測,經(jīng)過仿真對比,選取預測精度較高的神經(jīng)網(wǎng)絡進行燒結(jié)終點預測。目前最常見的監(jiān)測燒結(jié)終點的方法是分析抽風機中的廢氣溫度、負壓等物理參數(shù)。

(2)燒結(jié)終點智能控制模型

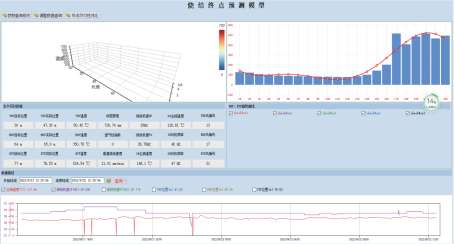

建立燒結(jié)終點長期預報模型用于為操作者人工操作穩(wěn)定燒結(jié)終點提供定量依據(jù)。以燒結(jié)正常廢氣溫度拐點以及臺車速度作為輸入,建立燒結(jié)終點短期預報數(shù)學模型,預報燒結(jié)過程終點。基于此燒結(jié)終點預報模型,設(shè)計燒結(jié)終點(BTP)前饋模糊控制器,將模糊控制策略應用于燒結(jié)終點控制系統(tǒng)開發(fā),對燒結(jié)終點提前進行控制,能確保燒結(jié)終點的穩(wěn)定性。燒結(jié)終點預測模型如圖7所示。

圖7 燒結(jié)終點預測模型

通過對燒結(jié)終點(BTP)、溫度上升點(BRP)的準確判斷和控制,根據(jù)數(shù)學模型實時計算燒結(jié)終點的位置,并在線調(diào)整機速、風量或是微調(diào)料厚,將燒結(jié)終點控制在目標值的合理范圍內(nèi),防止出現(xiàn)終點提前或滯后現(xiàn)象,保證合適的燒結(jié)時間,使燒結(jié)礦具有較好的強度,減少生產(chǎn)過程人為調(diào)控的滯后性和不準確性。

根據(jù)臺車風箱中的熱電偶,每隔30s取一次檢測臺車下的廢氣溫度,建立風箱的溫度場,采用最小二乘法進行曲線擬合,計算出當前突然上升點(BRP)和燒結(jié)終點(BTP)位置預報,實現(xiàn)BRP和BTP準確判斷,合理而準確地控制燒結(jié)終點的位置和溫度,穩(wěn)定燒結(jié)生產(chǎn)過程。

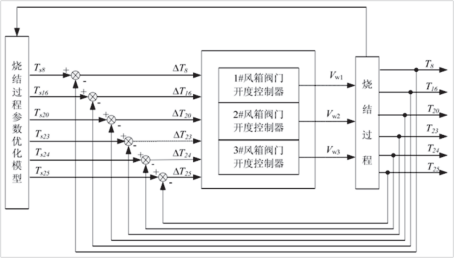

3.3 燃燒一致性模型

為了實現(xiàn)整個燒結(jié)過程能夠平穩(wěn)運行,避免燒結(jié)溫度運行曲線與目標曲線的偏差過大,從燒結(jié)機風箱廢氣溫度中,選取6個關(guān)鍵風箱廢氣溫度作為被控目標。燒結(jié)過程溫度控制系統(tǒng)通過調(diào)節(jié)關(guān)鍵風箱抽風口閥門開度,控制6個關(guān)鍵風箱廢氣溫度達到目標值,使其燒結(jié)過程風箱溫度運行曲線與典型目標曲線一致,從而實現(xiàn)燒結(jié)過程平穩(wěn)運行,并最終有效控制了燒結(jié)終點,節(jié)約了能耗,提高了燒結(jié)礦的產(chǎn)量和質(zhì)量。

燒結(jié)過程控制系統(tǒng)有6個溫度輸入和3個輸出,為多輸入-多輸出(MIMO)控制系統(tǒng),直接設(shè)計如此多變量的模糊控制系統(tǒng)是非常困難的。如果把系統(tǒng)分解為3個子系統(tǒng),即將多輸入-多輸出的模糊控制器分解成3個多輸入單輸出(MISO)的模糊控制器,那么設(shè)計變得簡單,系統(tǒng)容易實現(xiàn)。燒結(jié)過程溫度由燒結(jié)過程參數(shù)優(yōu)化模型指導優(yōu)化。燒結(jié)過程溫度控制系統(tǒng)結(jié)構(gòu)框圖如圖8所示。

圖8 燒結(jié)過程溫度控制系統(tǒng)結(jié)構(gòu)框圖

3.4 返礦平衡模型

根據(jù)生產(chǎn)節(jié)奏、返礦槽料位以及返礦生成量等發(fā)展趨勢,適時調(diào)整返礦配比,確保返礦槽料位穩(wěn)定在一定的上下限范圍。

返礦模型主要是對燒結(jié)過程的內(nèi)循環(huán)返礦進行控制,使其在生產(chǎn)過程中達到動態(tài)平衡。當生產(chǎn)系統(tǒng)內(nèi)部返礦平衡系數(shù)≠1,且冷返礦量超出配料返礦槽設(shè)定的料位范圍時,重新進行排料量設(shè)定值計算,修正冷返礦配料量,調(diào)節(jié)配料皮帶給料機的給料速度,以達到控制料位、保持返礦平衡的目的。同時相應的對配炭量、混合料水分、熔劑配加比例等要根據(jù)專家經(jīng)驗進行自動調(diào)整。

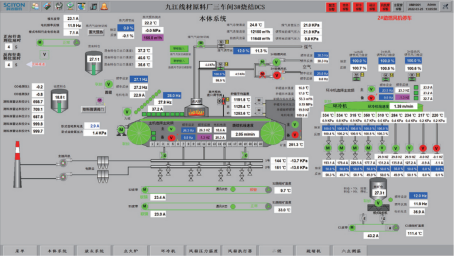

圖9 九江線材原料廠3#燒結(jié)機DCS主頁面

4 應用效果

本次燒結(jié)智能控制系統(tǒng)已在九江線材有限責任公司成功投運,整套系統(tǒng)運行安全穩(wěn)定,設(shè)備利用率大幅提高。本項目鋼鐵燒結(jié)智能控制系統(tǒng)的成功投運意義深遠,完全實現(xiàn)了鐵前燒結(jié)生產(chǎn)工藝控制與產(chǎn)品指標可控,為推進鋼鐵行業(yè)國產(chǎn)化發(fā)展注入新的動力,為今后自主可控控制系統(tǒng)的建設(shè)奠定了堅實的基礎(chǔ),具有非常好的的推廣意義。

科遠智慧正奮力抓住國產(chǎn)化替代機遇,打造智能控制系統(tǒng)、信息管理系統(tǒng)和工業(yè)互聯(lián)網(wǎng)“三大平臺”,著力構(gòu)建自主可控關(guān)鍵核心技術(shù),持續(xù)為鋼鐵行業(yè)導入最先進的創(chuàng)新技術(shù)和產(chǎn)品,執(zhí)自主可控之劍為更多鋼鐵企業(yè)高質(zhì)量發(fā)展賦能。

摘自《自動化博覽》2022年10月刊