★北京亞控科技發(fā)展有限公司

1 方案目標(biāo)概述

在新一代信息技術(shù)與制造技術(shù)深度融合的背景下,在工業(yè)數(shù)字化、網(wǎng)絡(luò)化、智能化轉(zhuǎn)型需求的帶動(dòng)下,工業(yè)互聯(lián)網(wǎng)作為全新工業(yè)生態(tài)、關(guān)鍵基礎(chǔ)設(shè)施和新型應(yīng)用模式,通過(guò)人、機(jī)、物的全面互聯(lián),實(shí)現(xiàn)全要素、全產(chǎn)業(yè)鏈、全價(jià)值鏈的全面連接,正在全球范圍內(nèi)不斷顛覆傳統(tǒng)制造模式、生產(chǎn)組織方式和產(chǎn)業(yè)形態(tài),推動(dòng)傳統(tǒng)產(chǎn)業(yè)加快轉(zhuǎn)型升級(jí)、新興產(chǎn)業(yè)加速發(fā)展壯大。

肇慶動(dòng)力在汽車輕量化技術(shù)方面已經(jīng)相較國(guó)內(nèi)同行先行一步,在自動(dòng)化方面,公司引進(jìn)了國(guó)際一流的生產(chǎn)設(shè)備,具備國(guó)際先進(jìn)水平的靜態(tài)鑄造生產(chǎn)線;在信息化方面,公司已經(jīng)建立了ERP、OA系統(tǒng);隨著國(guó)家政策對(duì)新能源汽車的大力扶持,相關(guān)的零部件需求將會(huì)是井噴式增長(zhǎng),肇慶動(dòng)力也將迎來(lái)重大發(fā)展機(jī)遇,然而,計(jì)劃排產(chǎn)不能快速應(yīng)對(duì)需求變化、難以從整體作出最佳生產(chǎn)決策,新產(chǎn)品研發(fā)試制周期長(zhǎng),設(shè)備狀態(tài)難以實(shí)時(shí)監(jiān)控,產(chǎn)品無(wú)法追溯管理,管理系統(tǒng)多但數(shù)據(jù)未打通、信息不共享、工序協(xié)同困難等傳統(tǒng)制造業(yè)的不足,不利于公司的產(chǎn)能大規(guī)模提升、快速搶占市場(chǎng)。

項(xiàng)目目標(biāo)為建設(shè)新能源汽車輕量化精鑄件示范生產(chǎn)線及生產(chǎn)互聯(lián)網(wǎng)應(yīng)用示范平臺(tái),構(gòu)建海量多源多模態(tài)制造大數(shù)據(jù)的采集、傳輸、存儲(chǔ)體系,創(chuàng)新應(yīng)用MES系統(tǒng)、協(xié)同自動(dòng)化管理系統(tǒng)、APS軟件系統(tǒng)、數(shù)據(jù)采集系統(tǒng)硬件及軟件、PLM系統(tǒng)、倉(cāng)儲(chǔ)管理系統(tǒng)、能耗管理系統(tǒng),通過(guò)中央控制室集中管控,從生產(chǎn)過(guò)程智能監(jiān)控、物料全程跟蹤和產(chǎn)品追溯以及能耗精細(xì)管理、設(shè)備管控、工藝管理等方面實(shí)現(xiàn)生產(chǎn)過(guò)程管控優(yōu)化、生產(chǎn)工藝優(yōu)化、柔性小批量生產(chǎn)、綠色生產(chǎn),解決行業(yè)共性痛點(diǎn)問(wèn)題。

2 方案介紹

肇慶動(dòng)力是典型的離散制造企業(yè),屬于鑄造行業(yè),工藝上主要包含鑄造、機(jī)加工兩段前后工藝,自身具備完整的汽車零部件技術(shù)研發(fā)、設(shè)計(jì)、全流程制造的能力。

目前企業(yè)的制造模式還處于傳統(tǒng)的單一流程,即:設(shè)計(jì)、規(guī)劃、采購(gòu)、生產(chǎn)、物流、銷售等所有環(huán)節(jié)協(xié)同自動(dòng)化程度較低,協(xié)同成本較高,各環(huán)節(jié)的工業(yè)信息化軟件基礎(chǔ)薄弱,數(shù)據(jù)與流程缺失嚴(yán)重。

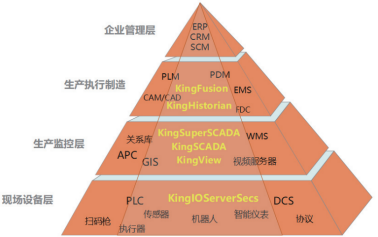

企業(yè)經(jīng)過(guò)考察,最終選定亞控科技科技發(fā)展有限公司作為合作方,聯(lián)合設(shè)計(jì)開發(fā)生產(chǎn)互聯(lián)網(wǎng)應(yīng)用示范平臺(tái)。選定亞控科技是因?yàn)閬喛乜萍际且粋€(gè)智能制造軟件、工業(yè)互聯(lián)網(wǎng)平臺(tái)供應(yīng)商。其平臺(tái)組態(tài)的特點(diǎn),可以幫助企業(yè)根據(jù)業(yè)務(wù)流程快速構(gòu)建對(duì)應(yīng)的功能應(yīng)用,并可在后續(xù)迭代過(guò)程中隨需而變,靈活性極強(qiáng),能適應(yīng)企業(yè)的快速發(fā)展。其次亞控科技成立20余年,在全國(guó)有8大研發(fā)中心,30余家分公司及辦事處,可以為項(xiàng)目提供快速支持及全方位服務(wù)。亞控?fù)碛腥澜缱铋L(zhǎng)、最完整的自動(dòng)化軟件產(chǎn)品線,可以幫助企業(yè)實(shí)現(xiàn)從底層設(shè)備數(shù)據(jù)采集開始到產(chǎn)線監(jiān)控、再到生產(chǎn)執(zhí)行層面的數(shù)據(jù)與流程貫通。

圖1 亞控產(chǎn)品線

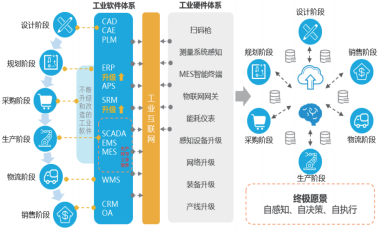

肇慶動(dòng)力新能源汽車輕量化精鑄件生產(chǎn)互聯(lián)網(wǎng)應(yīng)用創(chuàng)新示范平臺(tái)項(xiàng)目基于工業(yè)互聯(lián)網(wǎng)標(biāo)準(zhǔn)化信息技術(shù),根據(jù)企業(yè)現(xiàn)狀做好頂層架構(gòu)設(shè)計(jì),把MES系統(tǒng)、PLM系統(tǒng)、SCADA系統(tǒng)、APS系統(tǒng)、能源管理系統(tǒng)、WMS系統(tǒng)、中央控制室、供應(yīng)鏈系統(tǒng)升級(jí)和協(xié)同自動(dòng)化系統(tǒng)作為一個(gè)整體進(jìn)行規(guī)劃,貫穿設(shè)計(jì)研發(fā)、生產(chǎn)制造、管理、服務(wù)等經(jīng)營(yíng)活動(dòng)的各個(gè)環(huán)節(jié)。構(gòu)建海量多源多模態(tài)制造大數(shù)據(jù)的采集、傳輸、存儲(chǔ)體系,從生產(chǎn)過(guò)程智能監(jiān)控、物料全程跟蹤和產(chǎn)品追溯以及能耗精細(xì)管理、設(shè)備管控、工藝管理等方面實(shí)現(xiàn)生產(chǎn)過(guò)程管控優(yōu)化、生產(chǎn)工藝優(yōu)化、柔性小批量生產(chǎn)、綠色生產(chǎn),解決行業(yè)共性痛點(diǎn)問(wèn)題。

基于本次工業(yè)互聯(lián)網(wǎng)項(xiàng)目的建設(shè),項(xiàng)目致力于優(yōu)化提升肇慶動(dòng)力的制造模式,將企業(yè)制造模式由傳統(tǒng)的單一流程改善為各環(huán)節(jié)高度協(xié)同,高度智能的智能制造模式,并將傳統(tǒng)的單純依靠人去決策的模式優(yōu)化為更多依靠數(shù)據(jù)去決策指導(dǎo)。體系架構(gòu)圖如圖2所示。

圖2 體系構(gòu)架圖

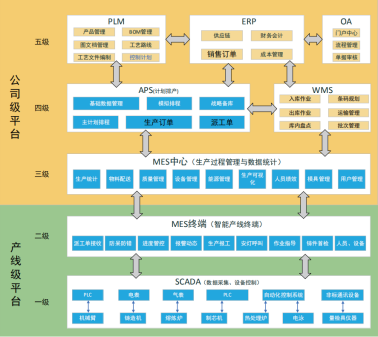

整個(gè)工業(yè)互聯(lián)網(wǎng)平臺(tái)分為公司級(jí)與產(chǎn)線級(jí)兩大部分,各系統(tǒng)根據(jù)各自的角色承擔(dān)不同的業(yè)務(wù)支撐。架構(gòu)分級(jí)圖如圖3所示。

圖3 構(gòu)架分級(jí)圖

PLM為數(shù)據(jù)的源頭,負(fù)責(zé)定義產(chǎn)品的數(shù)據(jù)與各項(xiàng)生產(chǎn)資源;ERP主要負(fù)責(zé)銷售訂單的管理、財(cái)務(wù)以及成本結(jié)算;OA主要負(fù)責(zé)流程的審批與管理,以及其他辦公業(yè)務(wù),跨職能部門的業(yè)務(wù)的協(xié)同處理;WMS主要負(fù)責(zé)實(shí)體倉(cāng)庫(kù)(主要包括原料倉(cāng)(覆膜砂、鋁錠)、五金倉(cāng)、低值易耗品、半成品倉(cāng)、成品倉(cāng))的物料出入庫(kù)登記管理、庫(kù)存管理、庫(kù)內(nèi)盤點(diǎn)以及物料的運(yùn)輸信息管理。

APS負(fù)責(zé)統(tǒng)籌整個(gè)公司的計(jì)劃業(yè)務(wù),APS也是與外部系統(tǒng)交互最多的系統(tǒng)模塊;首先,銷售將未來(lái)幾個(gè)月的銷售預(yù)測(cè)或?qū)嶋H的銷售訂單錄入ERP,APS從ERP獲取銷售訂單,進(jìn)行月度主計(jì)劃排程,排程過(guò)程中需要從PLM獲取產(chǎn)品工藝、生產(chǎn)資源等關(guān)鍵基礎(chǔ)數(shù)據(jù),之后輸出的計(jì)劃需要發(fā)送至OA進(jìn)行計(jì)劃審批,之后OA將審批結(jié)果反饋至APS;APS模塊主要負(fù)責(zé)計(jì)劃排程,具體會(huì)包括基礎(chǔ)數(shù)據(jù)管理,銷售訂單導(dǎo)入,模擬排程,戰(zhàn)略備庫(kù),主計(jì)劃排程,手動(dòng)排產(chǎn),物料需求計(jì)劃等幾個(gè)重要的核心模塊。

計(jì)劃經(jīng)OA審批通過(guò)后,APS將作業(yè)計(jì)劃派工至產(chǎn)線/機(jī)臺(tái),具體接收端為現(xiàn)場(chǎng)MES終端,MES組織各項(xiàng)生產(chǎn)資源生產(chǎn),實(shí)時(shí)反饋完工進(jìn)度與異常動(dòng)態(tài)給APS,APS根據(jù)MES的執(zhí)行情況動(dòng)態(tài)調(diào)整計(jì)劃,MES關(guān)聯(lián)生產(chǎn)過(guò)程的人、機(jī)、料、質(zhì)檢結(jié)果等信息用作生產(chǎn)事后統(tǒng)計(jì)與產(chǎn)品精細(xì)化追溯、效率與品質(zhì)、成本分析改善,績(jī)效考核。

MES根據(jù)現(xiàn)場(chǎng)的實(shí)時(shí)進(jìn)度,需要將物料的需求信息發(fā)送至WMS進(jìn)行物料的實(shí)時(shí)拉動(dòng),以保證物流配送的效率;MES在業(yè)務(wù)上主要現(xiàn)場(chǎng)的生產(chǎn)制造執(zhí)行與跨部門的生產(chǎn)業(yè)務(wù)協(xié)同,具體包括生產(chǎn)執(zhí)行與報(bào)工,防錯(cuò)管理,質(zhì)量管理等幾個(gè)核心模塊,以及人員績(jī)效,生產(chǎn)統(tǒng)計(jì),模具管理,設(shè)備管理,物料配送管理,生產(chǎn)可視化,用戶管理等模塊。

數(shù)據(jù)采集(SCADA)主要分為能耗采集、生產(chǎn)設(shè)備的狀態(tài)信息與過(guò)程工藝參數(shù)采集、產(chǎn)品計(jì)量檢測(cè)信息采集等共計(jì)三類;SCADA采集的數(shù)據(jù)主要服務(wù)于MES的數(shù)據(jù)收集以及各主要模塊如質(zhì)量檢驗(yàn)與產(chǎn)品追溯、實(shí)時(shí)報(bào)工,生產(chǎn)統(tǒng)計(jì)等的建設(shè);其次服務(wù)于EMS能耗管理系統(tǒng)的能耗數(shù)據(jù)監(jiān)測(cè)與收集,統(tǒng)計(jì)分析,以便節(jié)能降耗;EMS能源管理系統(tǒng)主要監(jiān)測(cè)公司生產(chǎn)區(qū)域能耗情況,并做能耗統(tǒng)計(jì)、分析,結(jié)合鋁合金鑄造行業(yè)能耗計(jì)算與評(píng)價(jià)標(biāo)準(zhǔn),對(duì)肇慶動(dòng)力能耗水平做分級(jí)評(píng)價(jià);根據(jù)統(tǒng)計(jì)的能耗情況,結(jié)合各生產(chǎn)工藝環(huán)節(jié)的產(chǎn)量,將能耗歸集到單件產(chǎn)品。

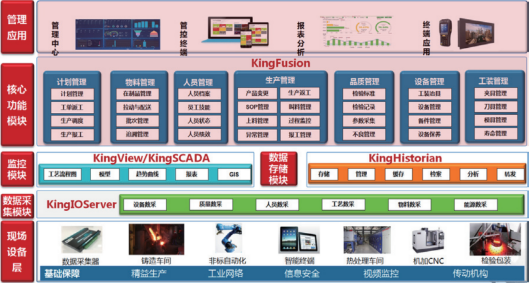

系統(tǒng)采用亞控科技管控一體化全組態(tài)平臺(tái)KingFusion、數(shù)據(jù)采集平臺(tái)KingIOServer、SCADA組態(tài)軟件KingSCADA和實(shí)時(shí)數(shù)據(jù)庫(kù)KingHistorian作為企業(yè)工業(yè)互聯(lián)網(wǎng)平臺(tái)的基礎(chǔ)建設(shè)平臺(tái),平臺(tái)皆為亞控科技獨(dú)立自主開發(fā),保證安全可控。

KingFusion3.6全組態(tài)管控一體化平臺(tái)可以輕松幫助工程師搭建靈活全面的工業(yè)互聯(lián)網(wǎng)平臺(tái),可視化的組態(tài)開發(fā)環(huán)境,可快速完成解決方案的開發(fā)與應(yīng)用。靈活部署的運(yùn)維中心,輕松實(shí)現(xiàn)系統(tǒng)的遠(yuǎn)程在線部署及診斷。支持本地化、云端的多平臺(tái)部署方式,輕松實(shí)現(xiàn)平臺(tái)的跨平臺(tái)搭建。

KingIOServer作為一款獨(dú)立的數(shù)據(jù)采集平臺(tái),實(shí)現(xiàn)了對(duì)5000余種設(shè)備的數(shù)據(jù)采集;支持多種數(shù)據(jù)庫(kù),多種方式的存儲(chǔ),可為第三方軟件或者數(shù)據(jù)采集監(jiān)管平臺(tái)提供標(biāo)準(zhǔn)統(tǒng)一的數(shù)據(jù)源。

KingIOServer致力于提供高效可靠的解決方案,可廣泛應(yīng)用于市政、油氣、電力、礦山、物流、汽車、大型設(shè)備等行業(yè),為監(jiān)控中心(SCADA/HMI)、能源管理系統(tǒng)(EMS)、制造執(zhí)行系統(tǒng)(MES)、企業(yè)資源計(jì)劃系統(tǒng)(ERP)等提供原始數(shù)據(jù)支撐。

圖4 產(chǎn)品結(jié)構(gòu)圖譜

這些系統(tǒng)部署至工業(yè)互聯(lián)網(wǎng)平臺(tái),在企業(yè)內(nèi)部建設(shè)了工業(yè)網(wǎng)絡(luò)。針對(duì)智能工廠的建設(shè)需求,同時(shí)考慮支撐未來(lái)各類的設(shè)備會(huì)越來(lái)越多,生產(chǎn)車間的交互數(shù)據(jù)越來(lái)越多,對(duì)信息傳輸?shù)乃俣鹊暮晚憫?yīng)時(shí)間有較高的要求,將網(wǎng)絡(luò)構(gòu)架分為三層,分別是辦公內(nèi)部網(wǎng)絡(luò)、車間環(huán)形工業(yè)以太網(wǎng)、車間現(xiàn)場(chǎng)總線,系統(tǒng)網(wǎng)絡(luò)構(gòu)架拓?fù)鋱D如下所示。

辦公內(nèi)部網(wǎng)絡(luò)主要指涉及公司研發(fā)設(shè)計(jì)、經(jīng)營(yíng)管理的網(wǎng)絡(luò),通過(guò)辦公內(nèi)部網(wǎng)絡(luò)可以連接企業(yè)的各業(yè)務(wù)系統(tǒng)。辦公內(nèi)部網(wǎng)絡(luò)與車間工業(yè)網(wǎng)絡(luò)通過(guò)防火墻隔離,保證了生產(chǎn)數(shù)據(jù)的安全與防干擾。

車間環(huán)形工業(yè)以太網(wǎng)是指為保障智能制造車間數(shù)據(jù)傳輸和交互而建設(shè)的工業(yè)網(wǎng)絡(luò),環(huán)形以太網(wǎng)主干采用環(huán)形搭建,大大降低了網(wǎng)絡(luò)斷開的風(fēng)險(xiǎn),保證了網(wǎng)絡(luò)的通暢。主干網(wǎng)配置具有管理環(huán)網(wǎng)功能的三層交換機(jī)。現(xiàn)場(chǎng)的智能設(shè)備、視頻監(jiān)控系統(tǒng)可根據(jù)需要通過(guò)主干交換機(jī)接入車間環(huán)形以太網(wǎng)。

車間底層的現(xiàn)場(chǎng)總線主要是將生產(chǎn)現(xiàn)場(chǎng)底層的未接入環(huán)網(wǎng)的設(shè)備以及主控PLC與從站PLC進(jìn)行連接,底層設(shè)備現(xiàn)場(chǎng)總線技術(shù)采用Profibus、Profinet、Modbus等主流技術(shù)。智能工廠網(wǎng)絡(luò)拓?fù)鋱D如圖5所示。

圖5 智能工廠網(wǎng)絡(luò)拓?fù)鋱D

OA系統(tǒng):作為前端業(yè)務(wù)環(huán)節(jié),兼顧企業(yè)協(xié)同辦公與生產(chǎn)制造的整合,處在整個(gè)價(jià)值鏈中提升企業(yè)協(xié)同效率的關(guān)鍵環(huán)節(jié),通過(guò)OA的建設(shè),將提升企業(yè)的信息化、流程管理水平。

PLM系統(tǒng):管理與產(chǎn)品相關(guān)的所有數(shù)據(jù)、資源和過(guò)程,實(shí)現(xiàn)與相關(guān)應(yīng)用系統(tǒng)以及信息系統(tǒng)的集成,形成集團(tuán)內(nèi)部及供應(yīng)鏈上下游企業(yè)之間的協(xié)同工作環(huán)境。

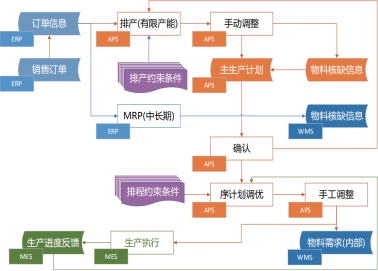

APS系統(tǒng)針對(duì)動(dòng)力金屬汽車零部件業(yè)務(wù)制定總體APS排產(chǎn)框架與業(yè)務(wù)模塊標(biāo)準(zhǔn),依據(jù)各基地車間的個(gè)性化業(yè)務(wù),配置不同的優(yōu)化策略與算法庫(kù),實(shí)現(xiàn)企業(yè)生產(chǎn)資源配置優(yōu)化管理。APS邏輯圖如圖6所示。

圖6 APS邏輯圖

WMS系統(tǒng)涵蓋了揀貨管理、收貨管理、移庫(kù)管理、補(bǔ)貨管理、盤點(diǎn)管理、人員績(jī)效、庫(kù)位管理以及批次管理、待檢品與合格品管理、不良貨品管理等環(huán)節(jié)。

中央控制系統(tǒng)集電視墻拼接技術(shù)、多屏圖像處理技術(shù)、網(wǎng)絡(luò)技術(shù)等融合為一體。能夠很好地與用戶監(jiān)控系統(tǒng)、指揮調(diào)度系統(tǒng)、網(wǎng)絡(luò)信息系統(tǒng)等連接集成,形成一套功能完善、技術(shù)先進(jìn)的交互式信息顯示及管理平臺(tái)。大屏顯示系統(tǒng)實(shí)現(xiàn)信號(hào)接收轉(zhuǎn)換;信號(hào)顯示預(yù)覽預(yù)審及多媒體形式展示;多系統(tǒng)集聯(lián),與各種應(yīng)用平臺(tái)進(jìn)行連接集成;靈活控制,分權(quán)分級(jí)。

MES包含智能產(chǎn)線終端、質(zhì)量管理、設(shè)備管理、人員績(jī)效、生產(chǎn)執(zhí)行為MES系統(tǒng)的核心業(yè)務(wù)模塊,其主要對(duì)接APS制定的作業(yè)計(jì)劃,利用產(chǎn)線智能終端模塊,將生產(chǎn)過(guò)程的工單、質(zhì)量、設(shè)備、人員等數(shù)據(jù)收集,并實(shí)時(shí)報(bào)工。

質(zhì)量管理模塊:MES系統(tǒng)建設(shè)有兩個(gè)核心目的,“提質(zhì)”與“增效”。通過(guò)全面質(zhì)量管理解決方案,將產(chǎn)品從先期策劃的設(shè)計(jì)階段,到生產(chǎn)的制程階段,再到事后的分析改進(jìn)包含在內(nèi),改善品質(zhì),降低成本。

設(shè)備管理模塊實(shí)時(shí)收集、記錄和監(jiān)控設(shè)備狀態(tài)、警報(bào)、參數(shù)、實(shí)驗(yàn)結(jié)果、數(shù)據(jù)上傳等,通過(guò)建立全面的設(shè)備運(yùn)維體系,降低設(shè)備故障率,提升設(shè)備利用率。

人員績(jī)效模塊采集員工上崗信息,借調(diào)信息,出勤信息,工時(shí)信息,產(chǎn)量信息,操作行為,對(duì)數(shù)據(jù)分析并與其他模塊集成,實(shí)施全面績(jī)效管理。

能源管理系統(tǒng)通過(guò)對(duì)企業(yè)的所有相關(guān)能源介質(zhì)的輸入及產(chǎn)出進(jìn)行梳理和整合,實(shí)現(xiàn)覆蓋企業(yè)能源供應(yīng)、生產(chǎn)、輸送、轉(zhuǎn)換、消耗全過(guò)程。

此外,本項(xiàng)目采用的關(guān)鍵軟件和設(shè)備均為國(guó)產(chǎn)自主產(chǎn)品,自主安全可控。系統(tǒng)的實(shí)施供應(yīng)商全部為國(guó)內(nèi)廠商。系統(tǒng)的代碼均為自主開發(fā),擁有完整知識(shí)產(chǎn)權(quán)。項(xiàng)目的自主安全可靠性高,不存在卡脖子風(fēng)險(xiǎn)。

另外,本項(xiàng)目合作伙伴北京亞控科技發(fā)展有限公司,在項(xiàng)目建設(shè)進(jìn)程中,提供了多年行業(yè)咨詢、規(guī)劃、需求分析的經(jīng)驗(yàn)以及平臺(tái)開發(fā)模型庫(kù),為聯(lián)合開發(fā)提供了極大的便利,亞控科技秉持著合作共贏的基本思路,為沒有經(jīng)驗(yàn)的企業(yè)賦能,扶上馬送一程,為后面企業(yè)自主實(shí)施信息化項(xiàng)目提供了能力,極大的拓寬了企業(yè)后續(xù)的數(shù)字化發(fā)展思路。

3 代表性及推廣價(jià)值

項(xiàng)目涉及的工業(yè)設(shè)備、業(yè)務(wù)系統(tǒng)100%實(shí)現(xiàn)“上云上平臺(tái)”。實(shí)現(xiàn)云端協(xié)同設(shè)計(jì)與共享、產(chǎn)品研發(fā)效率提升13%;實(shí)現(xiàn)設(shè)備利用率提升12%、計(jì)劃外故障停機(jī)時(shí)間減少11%;實(shí)現(xiàn)智能化排產(chǎn)排期、生產(chǎn)效率提升5%;實(shí)現(xiàn)設(shè)備平均能耗降低3.5%、維護(hù)和服務(wù)成本降低13%;實(shí)現(xiàn)交貨期準(zhǔn)確率提升15%。

3.1 經(jīng)濟(jì)社會(huì)效益

新能源汽車輕量化精鑄件生產(chǎn)互聯(lián)網(wǎng)應(yīng)用創(chuàng)新示范平臺(tái)項(xiàng)目在廣東肇慶動(dòng)力金屬股份有限公司實(shí)施成功后,可新增60個(gè)就業(yè)崗位。

由于生產(chǎn)成本的降低和質(zhì)量的提升,企業(yè)產(chǎn)品在市場(chǎng)內(nèi)獲得更具競(jìng)爭(zhēng)力的優(yōu)勢(shì),可提升市場(chǎng)占有率,項(xiàng)目完成后,建成年產(chǎn)8萬(wàn)件新能源汽車輕量化精鑄件的生產(chǎn)能力,新增年銷售收入5200萬(wàn)元,利潤(rùn)630萬(wàn)元,新增稅金280萬(wàn)元。

3.2 產(chǎn)業(yè)鏈效益

新能源汽車輕量化精鑄件生產(chǎn)互聯(lián)網(wǎng)應(yīng)用創(chuàng)新示范平臺(tái)項(xiàng)目包含眾多模塊,可根據(jù)鑄造行業(yè)企業(yè)的實(shí)際需求,向大部分的鑄造企業(yè)以銷售、合作開發(fā)的形式輸送大量的軟硬件技術(shù),能成功將一些傳統(tǒng)鑄造企業(yè)轉(zhuǎn)型成為自動(dòng)化水平、信息化水平較高的企業(yè),讓傳統(tǒng)的鑄造企業(yè)實(shí)現(xiàn)產(chǎn)品品質(zhì)提升,業(yè)務(wù)的快速發(fā)展。項(xiàng)目的示范與推廣應(yīng)用成功,必將生產(chǎn)管控產(chǎn)業(yè)的建設(shè)與發(fā)展,對(duì)增加新的就業(yè)機(jī)會(huì)及社會(huì)發(fā)展提供了良好而強(qiáng)有力的支撐,帶動(dòng)企業(yè)及產(chǎn)業(yè)鏈數(shù)字化轉(zhuǎn)型。

3.3 技術(shù)示范效應(yīng)

目前我國(guó)本土的鑄造企業(yè)制造商總數(shù)近3萬(wàn)家,但據(jù)統(tǒng)計(jì)數(shù)據(jù),年產(chǎn)值500萬(wàn)元以上規(guī)模的企業(yè)僅6000余家。且大多處于供應(yīng)鏈的底層,以密集勞動(dòng)和廉價(jià)成本為主要競(jìng)爭(zhēng)力。同時(shí),我國(guó)鑄造行業(yè)還存在著很多不足,依然是大而不強(qiáng),在自主創(chuàng)新能力、資源利用與生產(chǎn)效率、產(chǎn)業(yè)與產(chǎn)品結(jié)構(gòu)、信息化程度、質(zhì)量與效益等方面差距明顯,節(jié)能減排和轉(zhuǎn)型升級(jí)任務(wù)緊迫而艱巨。

本項(xiàng)目成功實(shí)施,可成為行業(yè)的標(biāo)桿,促使行業(yè)內(nèi)的企業(yè)學(xué)習(xí)實(shí)施工業(yè)互聯(lián)網(wǎng)技術(shù),為企業(yè)帶來(lái)經(jīng)濟(jì)收益。同時(shí)解決行業(yè)共同痛點(diǎn),可以在行業(yè)內(nèi)進(jìn)行橫向復(fù)制,實(shí)現(xiàn)快速部署。

系統(tǒng)技術(shù)本身也有利于推廣應(yīng)用。系統(tǒng)開發(fā)主要面向普通工程師和業(yè)務(wù)人員,主要依據(jù)業(yè)務(wù)需求和邏輯實(shí)現(xiàn)功能配置,編程語(yǔ)言簡(jiǎn)單,開發(fā)成本較低。系統(tǒng)將業(yè)務(wù)邏輯模型化,企業(yè)業(yè)務(wù)發(fā)生變更,工程師只需改變模型,即可快速實(shí)現(xiàn)項(xiàng)目的調(diào)整。系統(tǒng)具有行業(yè)內(nèi)快速應(yīng)用的便利性和較高的推廣價(jià)值。

摘自《自動(dòng)化博覽》2022年11月刊