★長(zhǎng)揚(yáng)科技(北京)股份有限公司閆印強(qiáng),趙子剛,姚興仁

關(guān)鍵詞:AI安全模型;葉片健康診斷巡檢模型;智能巡檢;計(jì)算機(jī)視覺(jué)技術(shù);智慧風(fēng)電廠

隨著我國(guó)風(fēng)電裝機(jī)數(shù)量和容量的不斷增長(zhǎng),風(fēng)力發(fā)電機(jī)組正朝著大型化、高效化和智能化的方向發(fā)展。同時(shí),風(fēng)機(jī)葉片的規(guī)模、尺寸不斷增加,使得其造價(jià)占到風(fēng)電機(jī)總成本的比例越來(lái)越高,風(fēng)機(jī)葉片的安全檢測(cè)變得尤為重要。然而,由于風(fēng)電機(jī)組的工作環(huán)境十分復(fù)雜惡劣,運(yùn)行時(shí)間越長(zhǎng),風(fēng)機(jī)葉片出現(xiàn)變形[1]、裂紋[2]、鼓包、油污、砂眼[3]和風(fēng)蝕等損傷的可能性就越高。若風(fēng)機(jī)葉片在工作過(guò)程中出現(xiàn)開(kāi)裂、變形等現(xiàn)象,如不立即停機(jī)檢修而是讓機(jī)組繼續(xù)運(yùn)轉(zhuǎn),可能會(huì)引發(fā)機(jī)械故障,如葉片折斷或摔落[4],這種嚴(yán)重事故將給用戶帶來(lái)巨大財(cái)產(chǎn)損失。因此,檢測(cè)并發(fā)現(xiàn)葉片損傷情況的及時(shí)性尤為重要,這也一直是困擾業(yè)界的主要問(wèn)題之一。

目前,風(fēng)機(jī)葉片風(fēng)險(xiǎn)隱患監(jiān)測(cè)識(shí)別的方法和工具主要有振動(dòng)[2~5]、光纖傳感[6]、無(wú)人機(jī)[7]。依靠振動(dòng)和傳感的檢測(cè)方法,主要缺陷是它無(wú)法精準(zhǔn)定位問(wèn)題的根源,且有些領(lǐng)域無(wú)法覆蓋。通過(guò)無(wú)人機(jī)的監(jiān)測(cè)方法的主要缺陷是不能實(shí)現(xiàn)實(shí)時(shí)監(jiān)測(cè),一方面是因?yàn)闊o(wú)人機(jī)飛行狀態(tài)受天氣情況影響大,另一方面這種檢測(cè)需要機(jī)組停機(jī)才能檢測(cè),所以只能定時(shí)巡檢。

鑒于現(xiàn)有技術(shù)手段的缺陷和不足,本文提出了基于高清可見(jiàn)光視頻+熱成像技術(shù)的視覺(jué)AI檢測(cè)技術(shù),通過(guò)使用深度神經(jīng)網(wǎng)絡(luò)構(gòu)建葉片健康診斷模型,對(duì)風(fēng)機(jī)葉片運(yùn)行過(guò)程中出現(xiàn)的損傷進(jìn)行實(shí)時(shí)檢測(cè)與識(shí)別,實(shí)現(xiàn)了對(duì)葉片生產(chǎn)過(guò)程中的健康狀態(tài)實(shí)時(shí)監(jiān)測(cè)的智能巡檢,攻克了現(xiàn)有傳統(tǒng)安全監(jiān)測(cè)方法的缺陷和不足。

1 安全巡檢現(xiàn)狀分析

目前國(guó)內(nèi)外風(fēng)機(jī)葉片的巡檢技術(shù)主要包括:傳感器檢測(cè)技術(shù)[8]、超聲波[9]和激光監(jiān)測(cè)技術(shù)[10]、無(wú)人機(jī)與機(jī)器人監(jiān)測(cè)巡檢技術(shù)[11]這3種。

1.1 傳感器檢測(cè)技術(shù)

基于傳感器的檢測(cè)技術(shù)目前主要體現(xiàn)在3個(gè)方向:聲發(fā)射傳感器檢測(cè)技術(shù)[12、13]、光纖光柵傳感器檢測(cè)技術(shù)[14]和SCADA傳感器檢測(cè)技術(shù)[15]。這些技術(shù)都需要使用傳感器作為依托,部署到風(fēng)機(jī)葉片的待檢測(cè)區(qū)域,通過(guò)傳感器捕獲的轉(zhuǎn)速等信號(hào)來(lái)進(jìn)行分析,從而檢測(cè)出葉片是否發(fā)生故障或者損傷。基于傳感器的檢測(cè)方法存在兩個(gè)比較明顯的檢測(cè)缺陷:一個(gè)是檢測(cè)范圍的局限性高,例如鼓包、油污、砂眼、風(fēng)蝕、著火、雷擊燒灼等現(xiàn)象通過(guò)傳感器的方式無(wú)法檢測(cè),只能檢測(cè)到斷裂、變形等情況;另一個(gè)是無(wú)法精確定位故障發(fā)生的原因,例如葉片折斷故障,傳感器能從轉(zhuǎn)速判斷葉片出現(xiàn)了故障,但發(fā)生故障的原因不止一種,不能準(zhǔn)確地定位出是葉片折斷導(dǎo)致的。

1.2 超聲波和激光監(jiān)測(cè)技術(shù)

超聲波和激光監(jiān)測(cè)技術(shù)目前主要用于葉片內(nèi)部與較深部位的檢測(cè)。大型葉片內(nèi)部質(zhì)量問(wèn)題無(wú)法顯性判斷異常缺陷的位置和大小,需要利用超聲波和激光監(jiān)測(cè)技術(shù)進(jìn)行內(nèi)部探測(cè)。超聲波主要應(yīng)用于玻纖纖維層合板較厚和膠黏劑粘接的區(qū)域檢測(cè),激光散斑干涉主要應(yīng)用于葉片夾層結(jié)構(gòu)層的檢測(cè)[16]。在實(shí)際應(yīng)用中可通過(guò)不同設(shè)備檢測(cè)優(yōu)勢(shì)相結(jié)合的方式來(lái)實(shí)現(xiàn)葉片的整體無(wú)損檢測(cè)。該方法存在的比較明顯的不足是只能作為定時(shí)定點(diǎn)檢測(cè)工具停機(jī)檢測(cè),無(wú)法在工作狀態(tài)下實(shí)時(shí)檢測(cè)。此外,目前超聲波和激光的檢測(cè)主要針對(duì)葉片的內(nèi)部進(jìn)行檢測(cè),不合適葉片外面的檢測(cè),故有一定的局限性。

1.3 無(wú)人機(jī)與機(jī)器人監(jiān)測(cè)巡檢技術(shù)

機(jī)器人與無(wú)人機(jī)作為定期巡檢的工具,是一種通過(guò)可見(jiàn)光攝像機(jī)進(jìn)行葉片損傷巡檢[17、18],實(shí)現(xiàn)可視化的故障檢測(cè)技術(shù),相比于前2種方法有一定改進(jìn),然而不足也依然明顯,例如只能停機(jī)檢測(cè),且只能定時(shí)巡檢,無(wú)法做到實(shí)時(shí)檢測(cè)。另外,受外界環(huán)境干擾比較大,尤其是無(wú)人機(jī),如遇到刮風(fēng)下雨等天氣就不能按時(shí)巡檢,且巡檢過(guò)程中受到外界信號(hào)的干擾大,容易產(chǎn)生偏航等現(xiàn)象[19]。

基于現(xiàn)有風(fēng)機(jī)葉片檢測(cè)技術(shù)的研究現(xiàn)狀,針對(duì)現(xiàn)有傳統(tǒng)檢測(cè)技術(shù)無(wú)法精確定位、需要停機(jī)檢測(cè)、無(wú)法實(shí)時(shí)檢測(cè)等問(wèn)題,本文提出了基于視覺(jué)AI的檢測(cè)技術(shù),通過(guò)使用高清視頻和熱成像設(shè)備,達(dá)到對(duì)葉片故障進(jìn)行實(shí)時(shí)檢測(cè)和精準(zhǔn)定位故障的目的。

2 相關(guān)技術(shù)

基于高清視頻+熱成像的視覺(jué)AI分析技術(shù)構(gòu)建的葉片健康診斷的智能巡檢系統(tǒng),是集多學(xué)科于一體的技術(shù)綜合性檢測(cè)方法,除涉及傳統(tǒng)較為完善的機(jī)械、電工電子、通信、自動(dòng)化等技術(shù)外,更融合圖像與視頻識(shí)別、紅外成像、人工智能等前沿技術(shù)。

2.1 圖像目標(biāo)檢測(cè)與識(shí)別算法

基于圖像的目標(biāo)檢測(cè)與識(shí)別算法是構(gòu)建神經(jīng)網(wǎng)絡(luò),對(duì)二維圖像進(jìn)行特征提取和學(xué)習(xí)得到算法模型,使用模型識(shí)別圖片中是否包含特定目標(biāo)的過(guò)程。國(guó)內(nèi)外在目標(biāo)檢測(cè)識(shí)別方面的研究目前已有非常成熟的理論和成果,比如以rcnn[20]系列為代表的two-stage方向和以YOLO[21]系列為代表的one-stage方向,還有近年比較火熱的基于transformer[22]在目標(biāo)檢測(cè)方面的應(yīng)用。在眾多的目標(biāo)檢測(cè)算法中,YOLO在速度和精度上的綜合表現(xiàn)優(yōu)異,深受業(yè)界從業(yè)者喜愛(ài)。為了研究成果具備普適性,本文選擇工業(yè)界目前廣泛使用的YOLO5[23]版本模型作為目標(biāo)檢測(cè)算法。YOLO5版本的backbone主要由CBL、BottleneckCSP/C3以及SPP/SPPF等組成,其中BottleneckCSP模塊借鑒引入了ResNet[24]的跨層和連接,可以保證網(wǎng)絡(luò)加深后不會(huì)出現(xiàn)特征消失的現(xiàn)象。

2.2 熱成像技術(shù)

紅外成像技術(shù)是一項(xiàng)在圖像領(lǐng)域應(yīng)用十分廣泛的成熟技術(shù),在智能巡檢設(shè)備上安裝紅外成像攝像頭或紅外成像元器件對(duì)巡檢區(qū)域進(jìn)行紅外成像,即可測(cè)量設(shè)備表面溫度。系統(tǒng)對(duì)紅外成像進(jìn)行圖像去噪處理,對(duì)圖像配準(zhǔn)疊加多幅圖像后,將去噪處理后的紅外圖像回傳至數(shù)據(jù)處理中心進(jìn)行處理。紅外熱成像設(shè)備通常分為制冷焦平面熱像儀和非制冷焦平面熱像儀[25]。制冷焦平面熱成像技術(shù),是由于早些時(shí)候焦平面探測(cè)器材料以及工藝存在缺陷,所以需要通過(guò)對(duì)成像儀制冷以提高成像精度。隨著新材料的研發(fā)和制造工藝的提升,用于紅外成像的焦平面陣列探測(cè)器不進(jìn)行冷卻也可滿足成像精度要求,這就是非制冷紅外熱像儀,它的優(yōu)勢(shì)在于無(wú)需制冷、體積小、功耗低,是目前智能巡檢系統(tǒng)使用的主流產(chǎn)品。在對(duì)葉片進(jìn)行監(jiān)測(cè)過(guò)程中,可采用紅外成像對(duì)葉片溫度進(jìn)行檢測(cè),在風(fēng)機(jī)塔筒上安裝紅外成像攝像頭或紅外成像元器件對(duì)葉片進(jìn)行紅外成像,即可測(cè)量其表面溫度。

3 基于AI技術(shù)的葉片智能巡檢的設(shè)計(jì)研究

3.1 系統(tǒng)總體設(shè)計(jì)

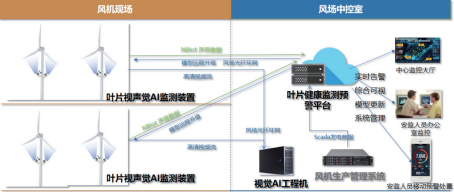

系統(tǒng)總體采用“端+邊+云”的架構(gòu)。“端”側(cè)主要指安裝在風(fēng)機(jī)葉片上的視聲覺(jué)AI監(jiān)測(cè)裝置,負(fù)責(zé)采集現(xiàn)場(chǎng)的視頻和聲音數(shù)據(jù);“邊”側(cè)主要是接入“端”側(cè)推送的視頻流和音頻流數(shù)據(jù)的視覺(jué)AI工程機(jī),通過(guò)其上部署的AI模型對(duì)視頻、圖像或聲音進(jìn)行智能分析,并將檢測(cè)分析結(jié)果發(fā)送到“云”側(cè);“云”側(cè)部署葉片健康監(jiān)控預(yù)警平臺(tái),主要是接收“邊、端”推送來(lái)的檢測(cè)分析結(jié)果,經(jīng)研判生成報(bào)警,并對(duì)報(bào)警進(jìn)行閉環(huán)處理,同時(shí)對(duì)數(shù)據(jù)進(jìn)行多維度、多粒度的綜合展示,用戶也可通過(guò)接口與風(fēng)機(jī)生產(chǎn)管理系統(tǒng)進(jìn)行數(shù)據(jù)對(duì)接。視聲覺(jué)AI監(jiān)測(cè)裝置安裝在風(fēng)機(jī)塔筒現(xiàn)場(chǎng)端,視覺(jué)AI工程機(jī)(用來(lái)對(duì)采集的視頻和圖像進(jìn)行AI模型計(jì)算分析)安裝在中控室端,葉片健康監(jiān)測(cè)預(yù)警平臺(tái)安裝在虛擬化的“云”側(cè)。

系統(tǒng)部署環(huán)節(jié)主要分為現(xiàn)場(chǎng)側(cè)部署和中控室側(cè)部署,現(xiàn)場(chǎng)側(cè)主要部署紅外與可見(jiàn)光的雙目攝像機(jī)和聲音傳感器;中控室側(cè)主要部署視覺(jué)AI工程機(jī)、虛擬化的平臺(tái)應(yīng)用服務(wù)器、視頻交換機(jī)和視頻存儲(chǔ)服務(wù)器,現(xiàn)場(chǎng)側(cè)和中控室側(cè)通過(guò)光纖進(jìn)行連接和通信。

系統(tǒng)的總體業(yè)務(wù)流程是雙目攝像機(jī)獲取視頻和圖像信息后通過(guò)光纖傳輸?shù)揭曨l交換機(jī)上,然后根據(jù)監(jiān)測(cè)任務(wù)的不同,將視頻或圖像分發(fā)到對(duì)應(yīng)的視覺(jué)AI工程機(jī)上;工程機(jī)上的AI模型再對(duì)采集的視頻和圖像進(jìn)行智能分析,最終把檢測(cè)分析結(jié)果傳給云端的葉片健康監(jiān)測(cè)預(yù)警平臺(tái);預(yù)警平臺(tái)可依據(jù)分析結(jié)果進(jìn)行預(yù)警、報(bào)警、決策和通知。平臺(tái)也具備模塊的配置與更新、邊緣設(shè)備和誤報(bào)庫(kù)的管理以及系統(tǒng)權(quán)限設(shè)定、組織角色配置等功能。系統(tǒng)總體架構(gòu)如圖1所示。

圖1 系統(tǒng)總體架構(gòu)圖

3.2 葉片監(jiān)測(cè)設(shè)備的布局設(shè)計(jì)

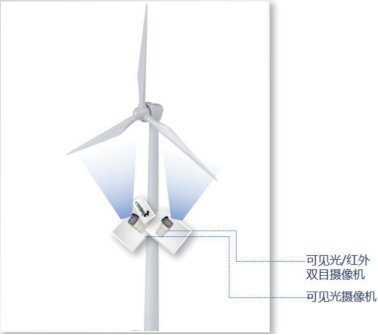

監(jiān)測(cè)葉片健康狀態(tài)的視聲覺(jué)AI監(jiān)測(cè)裝置,主要部署在風(fēng)機(jī)塔筒上機(jī)艙下面,高度以能清晰地拍攝到葉片的表面狀態(tài)為準(zhǔn)。在風(fēng)機(jī)塔筒兩側(cè)各部署一臺(tái)攝像機(jī),分別監(jiān)測(cè)葉片的正反面損傷,一臺(tái)為雙目攝像機(jī)(紅外與可見(jiàn)光),另一臺(tái)為可見(jiàn)光攝像機(jī)。可見(jiàn)光攝像機(jī)主要用來(lái)識(shí)別葉片的變形、裂紋、折斷、鼓包、覆冰、油污、砂眼、風(fēng)蝕、著火、雷擊燒灼等損傷;紅外線攝像機(jī)主要用來(lái)監(jiān)測(cè)葉片上的砂眼、鼓包、裂紋等損傷。檢測(cè)部署示意圖如圖2所示。

圖2 監(jiān)測(cè)設(shè)備布局設(shè)計(jì)圖

3.3 葉片健康A(chǔ)I診斷模型的設(shè)計(jì)

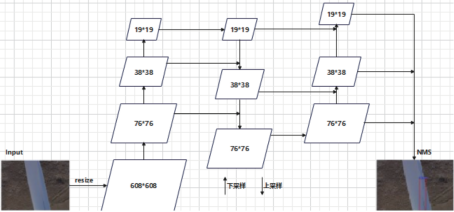

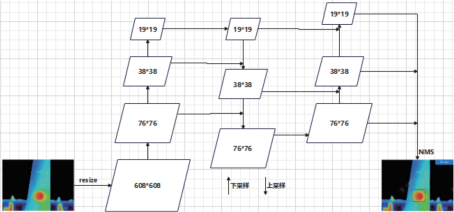

葉片健康A(chǔ)I診斷模型總體設(shè)計(jì)思路是,基于深度學(xué)習(xí)圖像處理算法,結(jié)合紅外熱成像技術(shù)下呈現(xiàn)的葉片隱患損傷狀態(tài),構(gòu)建可診斷葉片健康狀況的視覺(jué)AI模型。經(jīng)過(guò)模型訓(xùn)練、誤差調(diào)整和精度優(yōu)化等迭代過(guò)程,獲得最優(yōu)權(quán)重進(jìn)行模型部署和測(cè)試。診斷模型主要分為基于可見(jiàn)光和紅外的2種情況。

通過(guò)高清可見(jiàn)光攝像機(jī)和熱成像攝像機(jī)對(duì)葉片發(fā)生變形、裂紋、折斷、鼓包、覆冰、油污、砂眼、風(fēng)蝕和雷擊燒灼等損傷的異常和正常狀態(tài)進(jìn)行拍照,并進(jìn)行原始圖像數(shù)據(jù)的采集,包括可見(jiàn)光和熱成像兩種類型的圖片樣本,所以需要分別訓(xùn)練針對(duì)圖片類型的兩種目標(biāo)檢測(cè)模型。對(duì)收集到的原始樣本進(jìn)行合規(guī)性、完整性和準(zhǔn)確性等的處理,如:數(shù)據(jù)轉(zhuǎn)換、分組、篩選、排序、補(bǔ)全、糾錯(cuò)和刪除不合規(guī)的記錄等清洗操作,以及對(duì)圖片樣本進(jìn)行數(shù)據(jù)標(biāo)注和數(shù)據(jù)增強(qiáng)處理。數(shù)據(jù)標(biāo)注使用labelme對(duì)樣本圖片中的各種故障類型進(jìn)行拉框標(biāo)注,形成coco類型的數(shù)據(jù)集;數(shù)據(jù)增強(qiáng)采用mixup、cutout、雙光增強(qiáng)等方式,能改善數(shù)據(jù)均衡、增加數(shù)據(jù)豐富性等。得到樣本集之后,通過(guò)樣本集對(duì)診斷模型進(jìn)行大量運(yùn)算和訓(xùn)練,在運(yùn)算訓(xùn)練中依據(jù)識(shí)別的誤差,需要多次迭代訓(xùn)練,包括更換優(yōu)化器、調(diào)整迭代次數(shù)、調(diào)整anchor大小等方式,并對(duì)主要參數(shù)進(jìn)行調(diào)整,包括:估計(jì)量、最小樣本分割數(shù)、學(xué)習(xí)率、損失量、最大深度、迭代次數(shù)、特征分值、閥值、類型、范圍、權(quán)重和偏置等[26,27]。根據(jù)模型的訓(xùn)練結(jié)果,進(jìn)行預(yù)測(cè)、測(cè)試和評(píng)估,如果權(quán)重精度測(cè)試結(jié)果多次不合格,就需要更新訓(xùn)練樣本集數(shù)據(jù),直至在訓(xùn)練樣本集范圍內(nèi)達(dá)到允許的準(zhǔn)確度和精度。

AI診斷模型對(duì)葉片可見(jiàn)光樣本圖片損傷的檢測(cè)流程如圖3所示。

圖3 AI診斷模型對(duì)葉片可見(jiàn)損傷的檢測(cè)流程圖

AI診斷模型對(duì)葉片熱成像樣本圖片損傷的檢測(cè)流程如圖4所示。

圖4 AI診斷模型對(duì)葉片熱成像損傷的檢測(cè)流程圖

4 基于AI技術(shù)的葉片智能巡檢的應(yīng)用研究

風(fēng)機(jī)葉片的巡檢識(shí)別功能,是通過(guò)聯(lián)網(wǎng)的攝像機(jī)配合AI模型來(lái)進(jìn)行風(fēng)機(jī)葉片狀況的實(shí)時(shí)檢測(cè),并完成自動(dòng)實(shí)時(shí)的巡檢工作。自動(dòng)巡檢工作可以由在監(jiān)控區(qū)域里安裝的攝像機(jī)聯(lián)合操作來(lái)完成,具體方案是,平臺(tái)可獲取和設(shè)置每個(gè)攝像機(jī)的狀態(tài)、參數(shù),因此平臺(tái)可以把每個(gè)攝像機(jī)作為一個(gè)巡檢點(diǎn),根據(jù)巡檢任務(wù)來(lái)規(guī)劃巡檢線路和巡檢順序,配置的巡檢內(nèi)容有葉片的變形、裂紋、折斷、鼓包、覆冰、油污、砂眼、風(fēng)蝕和雷擊燒灼等,并設(shè)置好巡檢周期,可以是3分鐘至24小時(shí)內(nèi)的任何時(shí)間段,設(shè)置完成后可以在平臺(tái)上啟動(dòng)巡檢任務(wù),可在平臺(tái)上在線看到現(xiàn)場(chǎng)情況和收到報(bào)警信息。

4.1 基于可見(jiàn)光攝像機(jī)葉片智能巡檢的應(yīng)用

高清可見(jiàn)光攝像機(jī)主要巡檢的內(nèi)容有葉片發(fā)生的變形、裂紋、折斷、鼓包、覆冰、油污、砂眼、風(fēng)蝕和雷擊燒灼等損傷的異常情況。通過(guò)在風(fēng)機(jī)塔筒的高空可見(jiàn)光攝像機(jī)對(duì)葉片發(fā)生以上的異常和正常狀態(tài)進(jìn)行拍照和視頻,并采用以上基于可見(jiàn)光的葉片健康視覺(jué)AI診斷模型的視覺(jué)AI智能視頻分析技術(shù),可實(shí)時(shí)檢測(cè)現(xiàn)場(chǎng)的視頻和圖片,從中及時(shí)發(fā)現(xiàn)葉片的異常狀態(tài),并將檢測(cè)結(jié)果和現(xiàn)場(chǎng)情況進(jìn)行抓圖,自動(dòng)上傳至上級(jí)管理用戶進(jìn)行結(jié)果復(fù)核。

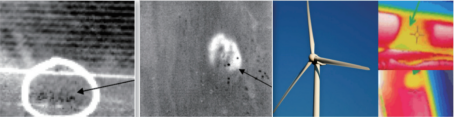

智能巡檢葉片損傷監(jiān)測(cè)場(chǎng)景實(shí)際應(yīng)用效果如圖5、圖6和圖7所示。

圖5 葉片裂紋、變形、折斷監(jiān)測(cè)點(diǎn)

圖6 葉片鼓包、覆冰、油污監(jiān)測(cè)點(diǎn)

圖7 葉片砂眼、風(fēng)蝕、雷擊燒灼監(jiān)測(cè)點(diǎn)

4.2 基于紅外攝像機(jī)葉片智能巡檢的應(yīng)用

紅外線攝像機(jī)是通過(guò)紅外熱成像技術(shù),利用葉片的向光和背光和葉片各部分之間的溫度差或輻射差異形成的紅外輻射特征圖像,來(lái)發(fā)現(xiàn)和識(shí)別葉片上的砂眼、鼓包、裂紋等安全隱患現(xiàn)象[28]。智能巡檢葉片損傷監(jiān)測(cè)場(chǎng)景實(shí)際應(yīng)用效果如圖8所示。

圖8 葉片砂眼、鼓包、裂紋監(jiān)測(cè)點(diǎn)

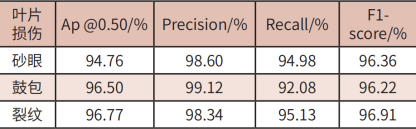

4.3 模型訓(xùn)練結(jié)果分析

基于風(fēng)機(jī)葉片安全生產(chǎn)需求對(duì)不同檢測(cè)功能構(gòu)建智能巡檢所需要的AI模型,并通過(guò)模型訓(xùn)練、精度評(píng)價(jià)及優(yōu)化模型等最終選擇最優(yōu)模型進(jìn)行模型部署、模型測(cè)試。

其中最優(yōu)模型的分?jǐn)?shù)計(jì)算方式為:

F1_score=0.4×P+0.3×R+0.3×AP@0.5

AI模型精度數(shù)據(jù)如表1、表2所示。

表1 可見(jiàn)光圖像模型精度評(píng)價(jià)表

表2 紅外圖像模型精度評(píng)價(jià)表

5 結(jié)束語(yǔ)

本文提出了一種基于可見(jiàn)光+熱成像的葉片健康視覺(jué)AI檢測(cè)方法,可對(duì)葉片的變形、裂紋、折斷、鼓包、覆冰、油污、砂眼、風(fēng)蝕和雷擊燒灼等安全隱患進(jìn)行實(shí)時(shí)可視化地監(jiān)測(cè)探傷、及時(shí)發(fā)現(xiàn)、即刻告警、及時(shí)處置,減小了安全事故發(fā)生的概率,降低了事故發(fā)生帶來(lái)的損失。本方法為非接觸實(shí)時(shí)檢測(cè),將AI算法應(yīng)用到實(shí)際業(yè)務(wù)中,并創(chuàng)新地將可見(jiàn)光和熱成像技術(shù)結(jié)合,克服了傳統(tǒng)檢測(cè)方式定期巡檢、停機(jī)檢測(cè)、無(wú)法精確定位故障原因等不足和缺陷,既為風(fēng)機(jī)葉片健康監(jiān)測(cè)提供了一種新的檢測(cè)方法和思路,又為推動(dòng)AI在風(fēng)電行業(yè)的落地進(jìn)程添磚加瓦,還能解決實(shí)際應(yīng)用巡檢問(wèn)題,起到了降本增效的作用,具備良好的推廣價(jià)值。

作者簡(jiǎn)介:

閆印強(qiáng)(1969-),男,河北石家莊人,工程師,碩士,現(xiàn)就職于長(zhǎng)揚(yáng)科技(北京)股份有限公司,主要從事工業(yè)互聯(lián)網(wǎng)安全態(tài)勢(shì)感知平臺(tái)及安全生產(chǎn)一體化管控平臺(tái)咨詢規(guī)劃與建設(shè)。

趙子剛(1973-),男,內(nèi)蒙古錫林浩特人,工程師,學(xué)士,現(xiàn)就職于長(zhǎng)揚(yáng)科技(北京)股份有限公司,主要從事大型項(xiàng)目的解決方案架構(gòu)設(shè)計(jì)。

姚興仁(1991-),男,貴州黔南州人,高級(jí)信息系統(tǒng)項(xiàng)目管理師,碩士,現(xiàn)就職于長(zhǎng)揚(yáng)科技(北京)股份有限公司,主要從事AI視覺(jué)模型開(kāi)發(fā)及視覺(jué)AI產(chǎn)品落地。

參考文獻(xiàn):

[1] 李丹, 吳莉莉, 姚衛(wèi)星. 風(fēng)力機(jī)GFRP葉片彎曲變形規(guī)律[J]. 風(fēng)機(jī)技術(shù), 2012, (05) : 54 - 57.

[2] 李錄平, 李芒芒, 晉風(fēng)華, 等. 振動(dòng)檢測(cè)技術(shù)在風(fēng)力機(jī)葉片裂紋故障監(jiān)測(cè)中的應(yīng)用[J]. 熱能動(dòng)力工程, 2013, 02.

[3] 李春雷, 王洪江, 尹常永, 等. 風(fēng)機(jī)葉片故障診斷技術(shù)的研究進(jìn)展[J]. 沈陽(yáng)工程學(xué)院學(xué)報(bào)(自然科學(xué)版), 2022, 18 (03) : 1 - 5, 19.

[4] 陳斌杰. 淺析風(fēng)機(jī)葉片常見(jiàn)故障原因及處理措施[J]. 科技創(chuàng)業(yè)家, 2012, (20) : 76.

[5] 譚滔. 基于LabVIEW的海上風(fēng)力機(jī)葉片遠(yuǎn)程狀態(tài)監(jiān)測(cè)系統(tǒng)設(shè)計(jì)與開(kāi)發(fā)[D]. 長(zhǎng)沙: 長(zhǎng)沙理工大學(xué), 2017.

[6] 呂安強(qiáng), 魏倫. 基于光纖傳感技術(shù)的風(fēng)機(jī)葉片故障檢測(cè)技術(shù)研究進(jìn)展[J]. 高壓電器, 2022, 58 (07) : 83 - 92.

[7] 茅宇琳. 基于無(wú)人機(jī)采集圖像的風(fēng)機(jī)葉片多種表面缺陷檢測(cè)研究[D]. 北京: 北京交通大學(xué), 2020.

[8] 董禮, 王千, 蘇寶定, 等. 一種風(fēng)力發(fā)電機(jī)葉片與塔筒狀態(tài)監(jiān)測(cè)系統(tǒng): 中國(guó), CN201320490251.3[P]. 2014 - 04 - 02.

[9] 史俊虎. 風(fēng)電葉片超聲波檢測(cè)應(yīng)用綜述[J]. 應(yīng)用化工, 2015, (S1) : 106 - 111.

[10] 羊森林, 趙萍, 王鋒, 等. 大型風(fēng)電葉片缺陷及其無(wú)損檢測(cè)技術(shù)研究[J]. 東方汽輪機(jī), 2012, (01) : 26 - 34.

[11] 張志飛. 變電站機(jī)器人智能巡檢系統(tǒng)應(yīng)用研究[D]. 北京: 華北電力大學(xué), 2015.

[12] 潘仁前, 朱永凱, 田貴云, 等. 基于聲發(fā)射傳感器陣列的風(fēng)力機(jī)葉片結(jié)構(gòu)健康監(jiān)測(cè)方法研究[C]. 2010遠(yuǎn)東無(wú)損檢測(cè)新技術(shù)論壇論文集, 2010 : 107 - 112.

[13] 陸元明, 張乃正. 風(fēng)力機(jī)葉片裂紋在線監(jiān)測(cè)系統(tǒng)[J]. 電工技術(shù), 2017, (04).

[14] 徐萍. 風(fēng)力機(jī)葉片損傷監(jiān)測(cè)技術(shù)研究[D]. 南京航空航天大學(xué), 2016.

[15] 龐艷華. 基于SCADA數(shù)據(jù)時(shí)空特征挖掘的直驅(qū)風(fēng)電機(jī)組故障診斷[D]. 秦皇島: 燕山大學(xué), 2021.

[16] 徐陽(yáng), 劉衛(wèi)生, 喬光輝. 兆瓦級(jí)大型風(fēng)力發(fā)電機(jī)葉片的無(wú)損檢測(cè)[J]. 玻璃鋼/復(fù)合材料, 2013, (03) : 76 - 79.

[17] 仇梓峰, 王爽心, 李蒙. 基于無(wú)人機(jī)圖像的風(fēng)力發(fā)電機(jī)葉片缺陷識(shí)別[J]. 發(fā)電技術(shù), 2018, 39 (03) : 277 - 285.

[18] 鄧小文, 杜勝磊, 高慶水, 等. 一種風(fēng)力機(jī)葉片狀態(tài)監(jiān)測(cè)系統(tǒng): CN206448905U[P].

[19] 陸凡, 包洪兵, 謝振華, 等. 一種基于圖像識(shí)別的風(fēng)力機(jī)葉片巡檢無(wú)人機(jī)和巡檢方法: CN111038721A[P]. 2020.

[20] Girshick R, Donahue J, Darrell T, et al. Rich Feature Hierarchies for Accurate Object Detection and Semantic Segmentation[J]. IEEE Computer Society, 2013.

[21] Redmon J, Farhadi A. YOLOv3: An Incremental Improvement[J]. arXiv e - prints, 2018.

[22] Vaswani A, Shazeer N, Parmar N, et al. Attention Is All You Need[J]. arXiv, 2017.

[23] Zhu X, Lyu S, Wang X, et al. TPH - YOLOv5: Improved YOLOv5 Based on Transformer Prediction Head for Object Detection on Drone - captured Scenarios[J]. 2021.

[24] He K, Zhang X, Ren S, et al. Deep Residual Learning for Image Recognition[J]. IEEE, 2016.

[25] 劉小波, 楊洪波, 孫強(qiáng). 非制冷焦平面紅外熱像儀光機(jī)熱分析[J]. 電光與控制, 2009, 16 (05) : 63 - 64, 77.

[26] 吳榮. 數(shù)字圖像相關(guān)算法研究及在風(fēng)力發(fā)電葉片健康診斷中的應(yīng)用[D]. 上海: 上海大學(xué), 2017.

[27] 楊永躍, 鄧善熙, 何革群. 風(fēng)力機(jī)葉片檢測(cè)中的機(jī)器視覺(jué)技術(shù)[J]. 太陽(yáng)能學(xué)報(bào), 2003, 24 (2) : 5.

[28] 肖勁松, 嚴(yán)天鵬. 風(fēng)力機(jī)葉片的紅外熱成像無(wú)損檢測(cè)的數(shù)值研究[J]. 北京工業(yè)大學(xué)學(xué)報(bào), 2006, 32 (1) : 6.

[29] 申振騰. 風(fēng)力機(jī)葉片在線視覺(jué)監(jiān)測(cè)與故障診斷系統(tǒng)研究[D]. 天津科技大學(xué), 2018.

[30] 謝源. 風(fēng)力發(fā)電機(jī)組葉片實(shí)時(shí)狀態(tài)監(jiān)測(cè)與故障診斷系統(tǒng)及方法: CN102539438A[P].

摘自《自動(dòng)化博覽》2023年5月刊