文獻標識碼:B文章編號:1003-0492(2023)05-078-04中圖分類號:TD948.9

★張升健,苑西成,朱孔翔(濟南希潤自動化科技有限公司,山東濟南250000)

關鍵詞:堵件;安裝系統;設計;應用

車身的密封性能涉及車身防腐,是整車質量的重要評價指標之一,良好的車身密封性不僅需要合理的車身結構設計,還需要生產線上良好的工藝保障能力。整車制造工藝一般分為沖壓、焊裝、涂裝和總裝四個步驟,封堵件安排在涂裝和總裝車間之間。在整車涂裝車間,需要對車身上的孔位進行封堵(安裝堵件),在總裝車間,還需要對安裝完畢的堵件進行人工查漏,避免漏裝與安裝不到位。

1 現狀及存在問題

目前的隨車堵件都是人工進行安裝,工作強度大,人工成本高,而且在人員靠近過程中存在一定的危險性,堵件安裝完畢后還需要進行人工查漏,導致整個工作效率降低。

為解決以上問題,亟需研究一種整車隨車堵件安裝系統,以實現隨車堵件的吸取、安裝、檢測。本文提出的系統可以大大提高安裝速度、節省安裝時間、解放勞動力、降低工成本;同時,該安裝系統實現了安裝過程的自動安裝與檢測、安裝質量與精度在線檢測,并且檢測過程不需要人員干涉,避免了人員靠近整車的危險性,不僅可以增加整車生產制造的智能化與自動化,而且通過自動安裝與檢測,能夠有效降低漏裝與安裝不到位的幾率,提高了工作效率和安裝準確性。

2 技術方案及功能設計

2.1 系統組成

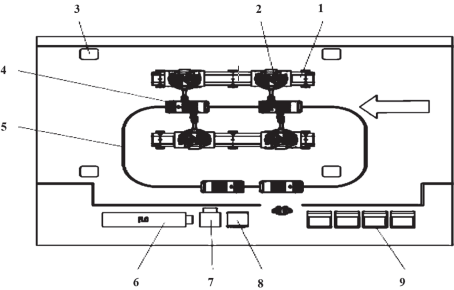

該安裝系統由機器人第七軌、工業機器人、3D相機、RGV小車、環形軌道、安裝工裝、PLC控制系統、工控機A和工控機B等組成。該系統的總體布置如圖1所示。

1-機器人第七軌、2-工業機器人、3-3D相機、4-RGV小車、5-環形軌道、6-安裝工裝、7-PLC控制系統、8-工控機A、9-工控機B

圖1 整車堵件安裝系統總體布置圖

工作原理:首先將車型信息輸入到PLC控制系統中,通過PLC控制系統與工業機器人的信息進行交互,設定工業機器人的動作安裝步驟,并將車型信息傳到工業機器人的控制系統中。利用車間吊具將整車輸送至兩側工業機器人的作業范圍后,通過3D相機進行拍照定位整車位置信息并上傳至工控機A中,與預先設定好的整車安裝位置進行對比,得到整車實際位置與預先設定好的整車安裝位置的車輛空間偏移值,并將信息發送給機器人控制系統與PLC控制系統,并調節工業機器人與RGV小車之間的空間位置偏移,以滿足堵件的安裝需求。調節完畢后,工業機器人開始通過工業機器人末端的安裝工裝抓取RGV小車托盤中的特定堵件,并利用傳感器檢測與車門之間的距離,依次對整車所有位置的堵件進行安裝。所有堵件安裝完畢后,工業機器人帶動置于工業機器人末端的安裝工裝上的2D相機對每個整車孔位進行拍照,拍照后的照片上傳至工控機B,與工控機B內預選存放有整車安裝堵件后的照片進行對比,從而判斷堵件是否全部安裝完畢。如果沒有,則工控機B發出錯誤提醒,并對漏裝的位置進行標識,工作人員根據提醒進行二次補救安裝,并再次對整車孔位進行拍照,并與工控機B內預選存放有整車安裝堵件后的照片進行對比判斷,如對比數據完全符合,控制程序提示全部安裝完畢,則吊具將整車運走。RGV小車將空托盤運行至人工擺盤位置,進行人工擺盤。與此同時,下一輛整車再次利用吊具輸送至兩側工業機器人的作業范圍后,進行堵件安裝,依次往復循環作業。

2.2 功能設計

2.2.1 節拍及空間布局

基于整車的作業節拍要求,對整個安裝系統的設備數量及安裝形式進行布置,選擇雙側機器人布局,整車安裝堵件位置居中布置,考慮工業機器人作業范圍限制,利用機器人第七軌進行作業范圍的擴展。工業機器人選擇ABB機器人,公司的型號為IRB2600-20/1.65六軸機器人,可為堵件的安裝提供更高的可靠性。

2.2.2 車聲定位系統

由于吊具輸送誤差的原因,車體不可能每次都能停止于完全一樣的空間位置上。為了準確地將堵件安裝在車身指定位置,安裝前需要對整車的空間位置進行精準測量。

該安裝系統采用德國VMT視覺檢測定位系統來實現對車身自動無接觸的三維方位的精確定位,通過計算確定其當前方位偏差,即6個自由度的坐標轉換(X、Y、Z、RX、RY、RZ),并將該方位矯正矢量傳送給工業機器人控制系統和PLC控制系統,以確保工業機器人能夠準確去安裝堵件。

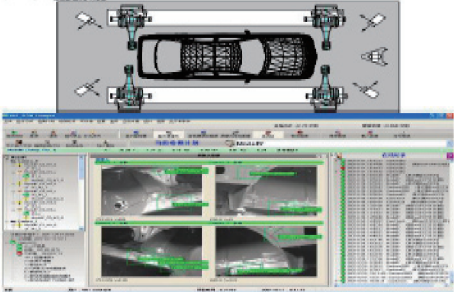

視覺系統配置示意圖如圖2所示,此過程中視覺系統需要解決的任務如下:

(1)整車停止位置的三維方位確定,用于車身定位識別;

(2)通過識別車體上的一些固有的特征標記來確定其當前方位偏差,并將該方位矯正矢量上傳,用于機器人進行精確位置偏移。

圖2 整車堵件安裝系統3D視覺系統配置示意圖

2.2.3 通訊方式的確認

Framegrabbe:該系統項目采用的是數字攝像機,此處為標準的以太網通訊;

Ethernet:測距儀和工控機通過標準以太網連接;

Profinet:機器人主站,視覺系統內部網從站。

2.2.4 安裝工裝研究

安裝工裝的形式和功能決定了堵件安裝的速度和可靠性,是系統穩定運行的重要保證。設計一種滿足功能的安裝工裝極其重要,既要具備旋轉功能和吸附功能,還要實現對堵件安裝位置進行檢查的功能。

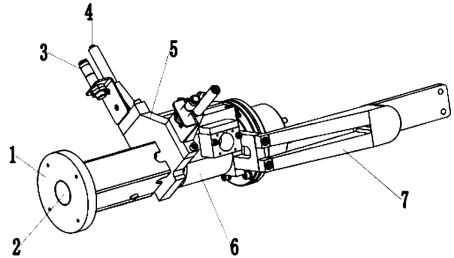

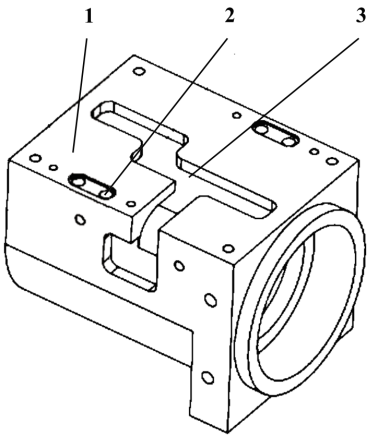

基于以上的功能要求,該安裝工裝設計了2D相機、光源、測距傳感器、吸盤、活動氣座、轉軸、固定桿等部件,按功能分為旋轉機構、吸附機構和2D相機裝置。其中,旋轉機構由旋轉板(共用)、軸座、轉軸、軸座、隔套、連通塊、電磁閥、機器人連接法蘭、固定桿、保護罩、轉接法蘭等組成,通過機器人連接法蘭與工業機器人末端連接;吸附機構由吸盤、抽氣嘴、活動氣座、測距傳感器、連接件、旋轉板(共用)等組成,通過調整活動氣座的個數,增加吸盤和測距傳感器的數量,達到一次吸附多個堵件的功能;2D視覺裝置采用康耐視公司的型號為IS8200M-636的視覺2D相機(或者相同功能的其它2D相機),由托板、相機護罩、環形光源、托塊、滑槽、支撐板、連接板組成,通過托板與旋轉板連接,通過2D視覺裝置實現對堵件安裝位置的檢查。該安裝工裝的設計結構如圖3所示。

1-2D相機、2-光源、3-測距傳感器、4-吸盤、5-活動氣座、6-轉軸、7-固定桿

圖3 整車堵件安裝系統的安裝工裝結構圖

2.3 關鍵零部件設計

2.3.1 轉軸與旋轉板

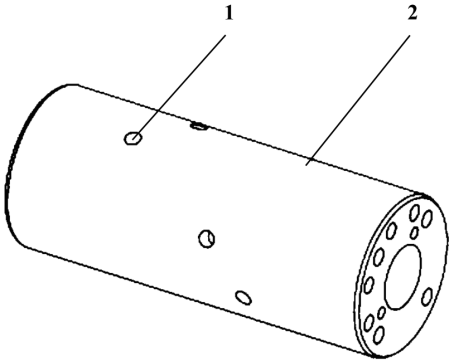

為了保證結構上的緊湊性和實用性,在旋轉板上設有與吸盤連通的第一進氣通道,同時在轉軸內設有與第一進氣通道連通的過氣孔;為了保證結構的密封性,在轉軸的外部套有隔套,隔套的兩側設有格萊圈,隔套的材質為乙縮醛共聚物;為了確保氣體連通,在隔套的內壁與外壁上均設有凹槽,凹槽內設有與過氣孔連通的輸氣孔,輸氣地均勻設置多個,軸套的內壁上設有與輸氣孔連通的進氣孔,軸套的外側壁上設有與進氣孔連通的出氣孔,出氣孔與抽氣嘴連通,孔與孔的連接處通過密封圈來提高氣密性。通過上述結構,省去了外部氣管,在工裝內鉆孔形成氣體通道,一方面,讓工裝整體結構更加簡潔,便于使用與檢修;另一方面,使用更加可靠,解決了氣管老化、易漏氣的問題,提高了使用壽命。轉軸結構示意圖如圖4所示。

1-過氣孔、2-本體

圖4 轉軸結構示意圖

2.3.2 軸座與連通塊

為了提高整車堵件安裝工裝使用的便利性,如圖5所示,在軸座的側壁上增設了連通塊和電磁閥,連通塊內設導氣孔,導氣孔與出氣孔連通,電磁閥分別與導氣孔、抽氣嘴連通。將電磁閥集成在工裝上,能夠增加檢修時的便利性,節省作業時間。同時,為了提高線路的條理性,在軸座的側壁上設計走線槽,電磁閥的線路布設在走線槽內,并設計了固定線路的束線孔,有效解決了線路纏繞的困擾。

1-本體、2-出氣孔、3-走線槽

圖5 軸座結構示意圖

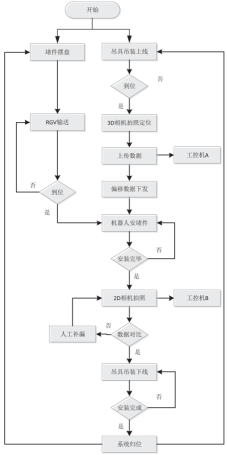

3 整車堵件安裝系統控制邏輯設計

整車堵件安裝系統的控制流程圖如圖6所示。

圖6 整車堵件安裝系統的控制流程圖

4 整車堵件安裝系統在企業中的應用效果

該安裝系統已經在某汽車生產企業穩定運行,并通過了現場生產驗證,充分證明了該系統能夠實現隨車堵件的吸取、安裝、檢測,大大提高了安裝速度,減少了人員投入,節省了時間和勞動力,減少了能源的浪費,提升了生產效率及自動化率,滿足了現在企業對于節能減排的需求。由于安裝過程實現了自動化安裝與檢測,大大提高了安裝質量與精度,檢測過程不需要人員干預,避免了人員靠近整車的危險性,增加了整車制造生產線的智能化與自動化,具有自動化程度高、重復精度高、故障率低、工藝穩定等優點。

5 結束語

本文介紹了整車堵件安裝系統的系統構成和功能設計過程,并對其中比較關鍵的功能和結構設計進行了深入的探討。

該安裝系統涉及現代化裝備制造、機電一體化、信息技術、視覺技術、機器人技術等學科方向,通過該項目的實施,可以提高行業的裝備水平,有效節能降噪,可以提高產業工人的工作舒適度,實現產線安全、高效、自動化生產,可以為產品匹配一條最佳的技術途徑,對提升行業的自動化程度有著重要作用,具有非常實用的推廣價值。

作者簡介:

張升健(1981-),男,湖北武漢人,學士,現就職于濟南希潤自動化科技有限公司,主要研究方向為機械電氣一體化和工程管理。

苑西成(1985-),男,山東濟南人,專科,現就職于濟南希潤自動化科技有限公司,主要研究方向為機械電氣一體化和工程管理。

朱孔翔(1986-),男,山東臨沂人,專科,現就職于濟南希潤自動化科技有限公司,主要研究方向為電氣一體化和工程管理。

參考文獻:

[1] 一種整車隨車堵件安裝系統[P]. 中國專利: CN202010412569. 2020 - 05 - 15.

[2] VMT機器視覺系統有限責任公司. 綜合選型樣本[M]. VMT機器視覺系統有限責任公司, 2021.

[3] 康耐視公司. 綜合選型樣本[M]. 康耐視公司, 2021.

摘自《自動化博覽》2023年5月刊