★漢威廣園(廣州)機械設備有限公司陳磊

1 目標和概述

鋼鐵工業棒線材生產線(線材、棒材)所轄高技術、高性能設備較多,具有生產節奏快、工序連續性強、設備結構及工況復雜等特點,設備一旦突發故障停機,會直接造成較大的生產效益損失,給企業的高效生產帶來嚴重挑戰。

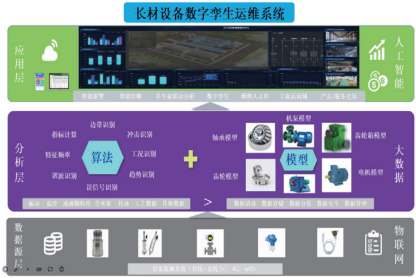

通過構建棒線材設備數字孿生運維系統,以“數據驅動工業服務”的創新應用解決方案,建立精準、實時、高效的數據互聯體系,實現設備全生命周期管理。平臺系統基于設備運行狀態數據的采集、匯聚、分析,以“產線級”數字孿生3D可視化的方式呈現,便于判別設備異常,監控和掌握設備狀況,社會資源通過系統向鋼鐵客戶彈性提供人和料等制造資源,實現高效配置,避免、減緩、減少重大事故的發生。最終形成資源豐富、多方參與、合作共贏、協同演進的重工業新生態。

棒線材設備數字孿生運維系統項目利用物聯網、大數據、數字孿生技術,集成各家在線監測系統之所長,建立基于物聯網技術的棒線材設備數字孿生運維系統,通過實時采集設備運行過程中的振動、油液、溫度、電流、轉速等數據,建立多維度的數據分析與優化功能,利用數據和信息分析進行有效的判斷和決策,以“產線級”數字孿生3D可視化的方式呈現,便于判別設備異常,準確預測出設備隱患,根據運行狀態,安排檢修計劃,達到了提升生產設備使用效率同時有效避免惡性事故發生的目的,具有國際先進的運維水平。

本系統在設備預測性維護方面,基于工業大數據及AI技術,通過數據分析,達到識別故障來源,確定故障程度的目的。對振動數據方面,利用趨勢分析、時域波形、包絡解調、頻譜分析、波形再處理、瀑布圖、多時域/多頻域分析、倒譜分析、測點趨勢圖分析等多種信號處理手段,診斷設備故障的部位、損壞形式和嚴重程度。通過業務與平臺系統實時對接、業務模型實時回溯調整,形成了主動預測、結果研判,實現智能算法設備報錯,設備殘余壽命計算等。為設備檢修、運行保證、維修計劃等工作提供有力的數據支持。提高設備的安全運行周期、節約檢修成本,避免突發故障和事故。

2 方案介紹

通過構建棒線材設備數字孿生運維系統,建立精準、實時、高效的數據互聯體系,以“數據驅動工業服務”的創新應用解決方案,實現設備全生命周期管理。運維系統利用在線監測與分析儀器,采集振動、溫度、油液、電流等信號數據,對異常狀態及時做出報警,為進一步的故障分析、性能評估等提供信息和數據。系統基于設備運行狀態數據的采集、匯聚、分析,以“產線級”數字孿生3D可視化的方式呈現,便于判別設備異常,監控和掌握設備狀況,社會資源通過系統向鋼鐵客戶彈性提供人和料等制造資源,實現高效配置,避免、減緩、減少重大事故的發生。最終形成資源豐富、多方參與、合作共贏、協同演進的重工業新生態。

棒線材設備數字孿生運維系統是以“數據驅動工業服務”的一站式“互聯網+”設備綜合服務平臺系統,致力于設備全生命周期服務。系統采用“一端采集,四方共享;設備數據共享,商業數據隔離”的軟件架構,實現“數據采集端→設備使用企業→設備服務方→設備制造方→平臺運營商”的全數字化打通。

棒線材設備數字孿生運維系統作為產業級互聯網平臺,兼具聚焦和普適雙重特性,面對行業需解決的設備難點、痛點問題以及不同需求,為鋼鐵冶金行業的用戶提供棒線材設備個性化定制服務模式,依托運維系統,為上下游用戶提供全產業鏈創新服務。

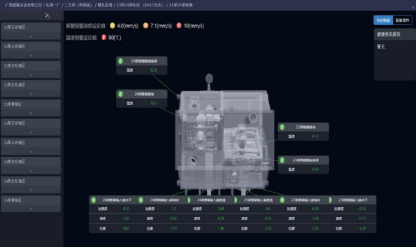

棒線材設備數字孿生運維系統(Web界面-產線級)如圖1所示。

圖1 棒線材設備數字孿生運維系統(Web界面-產線級)

2.1 業務架構

棒線材設備數字孿生運維系統項目利用物聯網、大數據、數字孿生技術,集成各家在線監測系統之所長,建立基于物聯網技術的棒線材設備數字孿生運維系統,通過實時采集設備運行過程中的振動、油液、溫度、電流、轉速等數據,建立多維度的數據分析與優化功能,利用數據和信息分析進行有效的判斷和決策,以“產線級”數字孿生3D可視化的方式呈現,便于判別設備異常,準確預測出設備隱患,根據運行狀態,安排檢修計劃,達到了提升生產設備使用效率同時有效避免惡性事故發生的目的,具有國際先進的運維水平。

棒線材設備數字孿生運維系統推出針對客戶痛點問題的工業服務應用,集合人力、物力、財力等生產要素,扁平化組織縮小管理時空,增強應變能力,便于鋼鐵企業對設備進行高效管理。在鋼鐵工業客戶內部,實現從車間到決策層的縱向互聯;在企業間,實現上下游企業(供應商、經銷商、服務商、行業專家、合作伙伴)之間的橫向互聯;從產品生命周期的維度,實現產品從設計、制造到服役,再到報廢回收再利用整個生命周期的互聯。棒線材設備數字孿生運維系統功能模塊如圖2所示。

圖2 棒線材設備數字孿生運維系統功能模塊

2.2 核心技術

棒線材設備數字孿生運維系統在設備預測性維護方面,基于工業大數據及AI技術,通過業務與平臺實時對接、業務模型實時回溯調整,形成了主動預測、結果研判,實現智能算法設備報錯,設備殘余壽命計算等。為設備檢修、運行保證、維修計劃等工作提供有力的數據支持。提高設備的安全運行周期、節約檢修成本,避免突發故障和事故。

技術原理和研發情況如下:

(1)在線監測:進行數據采集,故障分析和數據管理。建立覆蓋實施對象的關鍵零部件、關鍵故障形式的在線監測系統。收集完整的設備運行數據,建立運行檔案。綜合運用振動、油液、電流、溫度等數據監測和故障診斷技術,及時了解設備運行狀態,把握運行周期的劣化趨勢。系統自帶的信號處理技術和數據處理功能,將原始振動波形處理成為振幅頻譜圖,再處理、包絡解調、倒譜等功能可以濾去特定頻率或者頻段波形。

振動有線采集站,技術要求:傳感器驅動電流4mA/24V,輸入阻抗≥220kΩ,頻率范圍最高40kHz,AD采樣位數16位或以上,存儲標配256M或以上,有線以太網TCP/IP,10/100baseT,光纖(可選),通信RS485,最大2路,可支持油液傳感器,傾角傳感器的接入.可選輸入電壓220VAC±20%,50~60Hz(可定制)或12~24VDC具備抗電磁干擾能力。

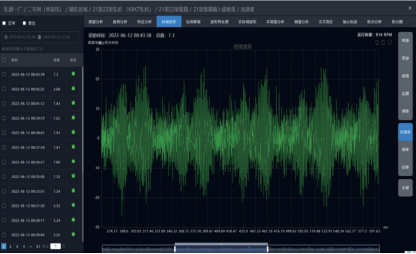

(2)故障診斷:通過數據分析,達到識別故障來源、確定故障程度的目的。對振動數據方面,如趨勢分析、時域波形、包絡解調、頻譜分析、波形再處理、瀑布圖、多時域/多頻域分析、倒譜分析,測點趨勢圖分析等多種信號處理手段,診斷設備故障的部位、損壞形式和嚴重程度。設備在某一運行狀態下,各種故障類型(例如:不平衡故障,軸承故障,齒輪嚙合不良,油膜渦動等)均對應特定振動頻率,在振動頻譜圖可以確定設備故障來源;不同故障來源均有其故障初期、中期及后期典型圖譜,與設備振動圖譜對比可以判斷故障發展程度。棒線材設備數字孿生運維系統(Web界面-振動圖譜分析)如圖3、圖4所示。

圖3 棒線材設備數字孿生運維系統(Web界面-振動圖譜分析1)

圖4 棒線材設備數字孿生運維系統(Web界面-振動圖譜分析2)

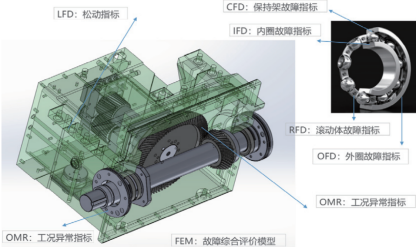

(3)數字孿生:將現場設備通過3D建模(如圖5所示),以數字孿生的手段將現場實時數據同步在Web、APP,如果振動強度超出預警值,則以不同的顏色標示出來。用戶可直觀、及早發現故障劣化趨勢,實現及時維護處理,保證整線的正常運作。該數字孿生是將人工智能、大數據等新的計算能力進行數據處理任務,以數據、模型為主要元素構建的基于模型的系統工程,依靠包括仿真、實測、數據分析在內的手段對物理實體狀態進行感知、診斷和預測,進而優化物理實體,同時進化自身的數字模型。

圖5 多維動態建模

本項目系統使用數字孿生技術,在整個產品生命周期中仿真、預測和優化產品與生產系統,結合多物理場仿真、數據分析和機器學習功能。最終,棒線材生產線以數字孿生3D可視化的方式展現“產線級”“設備級”,在設備級中內部結構健康狀況清晰可見,無限趨真。

2.3 領先性及創新點

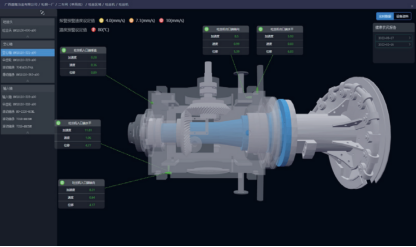

棒線材設備數字孿生運維系統通過輸入、輸出和所封裝的關鍵技術及運用數字孿生技術,對設備幾何結構和外形的三維建模,應用軟件與控制算法等信息進行全數字化的建模技術結合多物理場仿真、數據分析和機器學習功能,實現設備以3D可視化方式呈現(如圖6、圖7所示),平臺基于海量設備運行狀態數據的采集、匯聚、分析,在設備運行周期中仿真、預測設備缺陷,對異常狀態及時做出報警,為進一步的故障分析、性能評估等提供信息和數據。3D可視化模塊的建成,能實時監測設備運轉情況,實現對設備狀態的可視化瀏覽,清晰完整地展現整臺設備狀況。便于設備管理人員及時發現故障的早期征兆,以便采取相應的措施,避免、減緩、減少重大事故的發生。

圖6 棒線材設備數字孿生運維系統(Web界面-設備級1)

圖7 棒線材設備數字孿生運維系統(Web界面-設備級2)

通過構建棒線材設備數字孿生運維系統,建立精準、實時、高效的數據互聯體系,不斷研究與開發創新應用解決方案,建設面向工業大數據存儲、集成、訪問、分析、管理的應用環境,實現工業技術、經驗、知識的模型化、標準化、軟件化、復用化,不斷優化設備的研發設計、生產制造、運行與維修、運營管理、人料供需交易等資源配置效率。

棒線材設備數字孿生運維系統,具有泛在連接、云化服務、知識積累的三大特征。(1)泛在連接。即具備對設備、軟件、人員等各類生產要素數據的全面采集能力。(2)云化服務。即實現基于云計算架構的海量數據存儲、管理和計算。(3)知識積累。即能夠提供基于工業知識機理的數據分析能力,并實現知識的固化、積累和復用。

3 代表性及推廣價值

智能制造作為一種快速提升生產的高品質、高質量、高服務的制造方式,是所有工業企業所追求的一種最優生產組織模式。設備智能運維技術是“智能化”生產的重點成果,可實現高質量、低成本、低勞動力的要求,將極大提高企業的經濟效益,提升企業的競爭力。

棒線材設備數字孿生運維系統在盛隆冶金、華菱湘鋼等大型鋼鐵企業落地,不僅賦予了智能制造新的內涵,而且通過數字孿生生產線的標桿示范作用,為推進行業可持續發展和打造智慧鋼鐵注入了新動能。因此作為產業級互聯網平臺—棒線材設備數字孿生運維系統,具有十分廣闊的推廣應用前景,具有顯著的社會效益。

棒線材設備數字孿生運維系統可根據設備運行狀態變化和業務需求,通過數據分析達到識別故障來源,確定故障程度的目的,及早安排人和料消除設備缺陷,提高生產線運行效率和輔助管理決策,助力企業數字化轉型。

3.1 經濟效益

通過棒線材設備數字孿生運維系統解決方案的落地實施,為棒線材設備檢修、運行保證、維修計劃等工作提供有力的數據支持。提高設備的安全運行周期、節約檢修成本,避免突發故障和事故。

(1)減少故障損失。通過運維系統自動化故障檢測和預警功能,自動判斷設備在運行過程中存在哪些隱患,以3D可視化的方式,輔助其找到故障原因并分析,便于發現故障的早期征兆,減少誤判問題的概率,以便采取相應的措施,快速消除故障,避免、減緩、減少重大事故的發生,實現高效的運維環境。

(2)降低維修費用。通過系統對設備異常運行狀態的實時分析,揭示故障的原因、程度、部位,為設備的在線調理、停機檢修提供科學依據,延長運行周期,降低修護費用。

(3)完善企業信息化建設,消除數據孤島。設備聯網化,實時查看設備運行動態數據,數據可留存和追溯。打通企業各系統間的數據通道,將多類型設備信息和參數統一保存和管理。將傳統的人工記錄、紙質表單、簽字審批等流程轉換為線上系統流程化管理,形成可追溯記錄。

3.2 社會效益

棒線材設備數字孿生運維系統的有效運行帶來的社會效益,主要有以下方面:

(1)面向社會化生產的資源優化配置與協同

運維系統可以實現制造企業與外部用戶需求、創新資源、生產能力的全面對接,推動設計、制造、供應和服務環節的并行組織和協同優化。

在協同制造場景中,平臺通過有效集成不同制造企業、生產企業及供應鏈企業的業務系統,實現供應、生產、維保的并行實施,大幅改善產品供應與維護狀態,降低成本的同時,保障了設備功能與精度。

在制造能力交易場景中,工業企業通過平臺對外開放空閑制造能力,實現制造能力的在線租用和利益分配。

在個性化定制場景中,平臺實現企業與用戶的無縫對接,形成滿足用戶需求的個性化定制方案,提升產品價值,增強用戶粘性。

(2)面向產品全生命周期的管理與服務優化

棒線材設備數字孿生運維系統可以將產品設計、生產、運行和服務數據進行全面集成,以全生命周期可追溯為基礎,在設計環節實現可制造預測,在使用環節實現健康管理,并通過生產與使用數據的反饋改進產品設計。

在產品溯源場景中,平臺借助標識技術記錄設備、物流、服務等各類信息,綜合形成產品檔案,為全生命周期管理應用提供支撐。

在產品與裝備遠程預測性維護場景中,將產品與裝備的實時運行數據與其設計數據、制造數據、歷史維護數據進行融合,提供運行決策和維護建議,實現設備故障的提前預警、遠程維護等設備健康管理應用。

在產品設計反饋優化場景中,平臺可以將產品運行和用戶使用行為數據反饋到設計和制造階段,從而改進設計方案,加速創新迭代。

摘自《自動化博覽》2023年9月刊