★中控技術股份有限公司

1 背景

東海之濱,一座“世界級、高科技、一體化”的綠色石化基地巍然挺立。作為國內煉化一體化企業的領軍者,中國石油化工股份有限公司鎮海煉化分公司(以下簡稱“鎮海煉化”)形成了“大煉油、大乙烯、大碼頭、大倉儲”的產業格局,是中國石化規模最大、盈利能力最強、技術最先進、管理水平最好、發展質量最優的煉化企業之一,具有極強的行業標桿意義。

隨著石化產業規模的不斷擴大,如何確保全域設備在整個生命周期內的安全、可靠和高效運行,保障生產連續性、減少非計劃停機、預防事故發生,一直以來是整個石化行業面臨的關鍵課題。鎮海煉化,作為世界級大煉化行業的煉化企業,在設備管理領域,也有自己的煩惱。

(1)如何實現全廠設備的風險動態感知、故障智能診斷、檢修精準施策,是鎮海煉化安全綠色運行的迫切需求;

(2)由于設備管理軟件較多且分散在多個異構系統中,設備業務信息碎片化,缺乏統一的監控平臺和精確管理;

(3)現有的報警管理系統缺乏對告警原因和影響的深入分析,智能化水平亟待提升;

(4)設備檢修和維護長期依賴專家經驗,缺乏量化的健康評估和智能化維護手段等。

2 項目介紹

面對行業設備管理難題,中控技術基于“1+2+N”智能工廠新架構,在2023年11月推出全設備智能感知平臺(PRIDE),旨在通過建立標準的數據信息模型,全面解決現場各類動、靜、電、儀、控等設備數據采集標準不統一、數據孤島等問題,形成設備“一張網”,助力企業實現對全域設備的“智能感知”“精準預測”及“決策支持”。

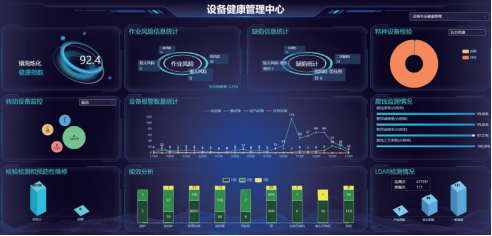

基于中控PRIDE平臺的功能以及鎮海煉化的設備數據,雙方共同研發出行業領先的設備健康管理中心,促進鎮海煉化有效掌握工業設備運行情況和風險狀態,并對設備進行精準診斷及預測,同時應用大數據、深度學習算法和專家庫,建立完備的設備檢維修案例庫,為后續各專業維修計劃提供智能決策支持,讓全廠設備始終處于最佳運行狀態,全面開啟“數據+平臺+應用”智能制造新模式。

3 項目效益

(1)全域設備

動態感知鎮海煉化設備健康管理中心匯集檔案信息、狀態監測、腐蝕監控等設備業務全域系統,海量設備監控數據,運用了無線傳感器、軌道巡檢儀和高清攝像機等動態感知設備,融合趨勢預測、邏輯判斷等八大類高級報警。就像有無數個24小時值班的工程師“哨兵”,對動、靜、電、儀、控等全設備域的運行狀態參數進行實時采集,并將數據接入統一平臺,構建出一個設備專業數據湖,有效消除了設備層面的信息孤島,實現了設備運行狀態的全方位感知,并將異常信息分層級、個性化推送,第一時間在云端形成合力,實時解決現場問題。

同時,通過可視化手段清晰地展示設備各項參數,有效改變了以往靠人工統計帶來的各種局限性,大幅提高了工作效率和數據準確性。

(2) 健康分級有效預警

設備健康管理中心實現了變電所的輸配電損耗監測,控制閥的運行狀態智能評估,轉動設備的監控數據智能比對,設備維護策略的智能輸出,并一鍵生成專業月報。

綜合十大類設備特征數據,鎮海煉化設備健康管理中心實現了對全廠設備的全面“健康體檢”,實時評價每臺設備的“健康度”和每套裝置的“健康指數”,為設備和裝置的長周期安穩運行定制了專屬“體檢表”和“評估值”。

基于設備健康管理平臺的有效報警,將異常信息在第一時間推送給相關負責人,確保了設備故障能夠被及時確認和高效處置,實現了工廠從綜合管理到精準管理的根本性轉變。

(3)智能維護

精準施策充分挖掘數據價值,目前,鎮海煉化設備健康管理中心能夠實時跟蹤轉動設備部件的壽命策略,腐蝕監測結果,檢驗評定結論和LDAR監測數據。實現了儀控設備從智能感知、故障預測到智慧維修的全面智能化管理。

在“AI+數據”的驅動下,鎮海煉化成功運用大數據深度學習算法以及神經網絡模型,重新擬合設備運行特性曲線,分級評價運行狀態,打造了設備管理“駕駛艙”,通過精準管理操作和維護,實現設備由預防性維修向預知性維護的跨越式轉變,實現“不失修、不過修”,讓“精細檢修”持續深入、精準提升。

總體來說,設備健康管理中心的成功應用,將設備完整性管理與數字鎮海基地建設高度融合,實現了鎮海煉化設備健康的智能化與精準化管理,標志著鎮海煉化設備管理邁入“數字化+智能化”新階段,為公司高質量發展目標下提升設備管理水平、完善運行機制打下扎實基礎,有力助推鎮海煉化“世界級、高科技、一體化”綠色石化基地的建成,同時也為石油化工行業的設備健康管理做出了卓有成效的探索與實踐。

摘自《自動化博覽》2024年7月刊