★昆侖數(shù)智科技有限責(zé)任公司宋子平,孫國寶

★大慶油田力神泵業(yè)有限公司吳萌

★昆侖數(shù)智科技有限責(zé)任公司黃鵬,陳冰

關(guān)鍵詞:分布式控制系統(tǒng);虛擬流量計量系統(tǒng);系統(tǒng)融合;一體化監(jiān)控平臺

1 前言

當(dāng)前,油氣行業(yè)已廣泛應(yīng)用分布式控制系統(tǒng)(DCS系統(tǒng))和虛擬流量計量系統(tǒng)(VFM系統(tǒng))。DCS系統(tǒng)用于油田開發(fā)、煉油廠運行、管道輸送和石化化工過程的自動化控制和監(jiān)控,VFM系統(tǒng)用于油井產(chǎn)量估算、管道流量監(jiān)測和煉油過程優(yōu)化等領(lǐng)域,它通過數(shù)學(xué)模型和傳感器數(shù)據(jù)實現(xiàn)對流體流量的估算和監(jiān)測。兩大系統(tǒng)獨立運行,分別進行數(shù)據(jù)采集、處理和控制[1,2]。

研究發(fā)現(xiàn),DCS和VFM系統(tǒng)在數(shù)據(jù)和功能層面存在互補關(guān)系。DCS系統(tǒng)獲取的過程數(shù)據(jù)可以作為VFM模型的輸入,提高了流量估算的精度;同時,VFM系統(tǒng)提供的精確流量數(shù)據(jù)也可以補充DCS的控制數(shù)據(jù),使控制策略更加精準(zhǔn)[3,4]。并且,將VFM系統(tǒng)的流量估算功能集成到DCS的控制系統(tǒng)中,可以使DCS系統(tǒng)在缺少物理流量計的情況下,依然能夠獲得準(zhǔn)確的流量數(shù)據(jù),從而保持高效的過程控制[5]。隨著油氣行業(yè)對實時生產(chǎn)監(jiān)控和流量精確估算的需求日益增長,DCS系統(tǒng)和VFM系統(tǒng)的集成和融合已成為重要研究方向。

2 VFM系統(tǒng)和DCS系統(tǒng)融合策略研究

DCS系統(tǒng)和VFM系統(tǒng)的融合能夠帶來顯著的優(yōu)勢:實現(xiàn)數(shù)據(jù)的實時共享和集成、提供更全面的生產(chǎn)監(jiān)控和優(yōu)化,但也面臨數(shù)據(jù)集成與兼容性、系統(tǒng)復(fù)雜性與維護、實時性能與計算資源、安全性與可靠性等方面的諸多挑戰(zhàn)。首先,DCS和VFM系統(tǒng)可能采用不同的數(shù)據(jù)格式和通信協(xié)議,這直接增加了集成的復(fù)雜性。當(dāng)兩者的數(shù)據(jù)采樣率和時序不同步時,還會引發(fā)數(shù)據(jù)一致性問題。并且,兩大復(fù)雜系統(tǒng)的融合,無疑使系統(tǒng)設(shè)計、實施及后期維護的復(fù)雜度倍增,尤其是面對大量的硬件和軟件接口,挑戰(zhàn)更為嚴(yán)峻。這就要求技術(shù)人員具備DCS和VFM系統(tǒng)的雙重技能,對團隊的專業(yè)素養(yǎng)與知識更新能力也提出了更高的要求。此外,融合系統(tǒng)需要實時處理海量數(shù)據(jù),以確保控制決策和流量估算的實時性,這對計算資源和處理能力提出了更高的要求。系統(tǒng)的響應(yīng)速度也尤為關(guān)鍵,直接關(guān)乎生產(chǎn)控制和優(yōu)化的成效,因此必須確保系統(tǒng)在高負載下仍能迅速響應(yīng)。同時,數(shù)據(jù)傳輸與存儲的安全性也不容忽視,融合系統(tǒng)面臨著更大的網(wǎng)絡(luò)攻擊與數(shù)據(jù)泄露風(fēng)險,需構(gòu)建更為嚴(yán)密的安全防護體系。系統(tǒng)集成后的可靠性與容錯能力亦需顯著提升,以防止任一子系統(tǒng)故障波及整個系統(tǒng),確保生產(chǎn)的連續(xù)性與穩(wěn)定性。

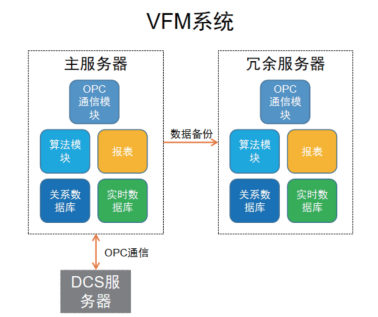

為克服上述難題,本文構(gòu)建了如圖1所示的技術(shù)架構(gòu),開發(fā)了DCS系統(tǒng)和VFM系統(tǒng)深度融合的一體化的監(jiān)控平臺。該平臺能夠?qū)崿F(xiàn)實時數(shù)據(jù)共享、協(xié)同控制和綜合分析。DCS服務(wù)器依托傳感器陣列,實時采集壓力、溫度、流量等關(guān)鍵參數(shù),并借助OPC通信協(xié)議對接VFM系統(tǒng)算法模塊,通過統(tǒng)一的數(shù)據(jù)采集系統(tǒng)和通信網(wǎng)絡(luò)確保數(shù)據(jù)的可靠傳輸和實時共享。該平臺構(gòu)建了統(tǒng)一的數(shù)據(jù)存儲與分析平臺,可進行DCS與VFM系統(tǒng)數(shù)據(jù)的集中化管理:DCS數(shù)據(jù)存儲在實時數(shù)據(jù)庫,經(jīng)過算法計算得到的流量數(shù)據(jù)存儲在關(guān)系數(shù)據(jù)庫。數(shù)據(jù)分析平臺作為智能引擎,集成了先進的數(shù)據(jù)分析工具與優(yōu)化策略,助力了生產(chǎn)過程智能化升級,實現(xiàn)了數(shù)據(jù)價值的深度挖掘與利用。同時,報表模塊定期生成日報、月報,為管理層提供了清晰、全面的數(shù)據(jù)概覽。該平臺計算得到的流量數(shù)據(jù)將自動回傳至DCS服務(wù)器,并通過操作員工作站(HMI)與工程師工作站,實現(xiàn)綜合的監(jiān)控和系統(tǒng)管理功能,并形成數(shù)據(jù)流的閉環(huán)管理。HMI以直觀界面綜合展示各類數(shù)據(jù),實現(xiàn)了統(tǒng)一操作和監(jiān)控;工程師工作站用于系統(tǒng)配置、維護和優(yōu)化,確保了系統(tǒng)持續(xù)高效運行。

圖1 DCS系統(tǒng)和VFM系統(tǒng)深度融合的一體化監(jiān)控平臺技術(shù)架構(gòu)

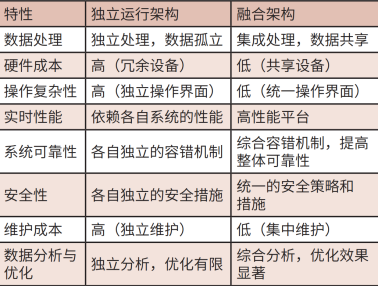

一體化監(jiān)控平臺的構(gòu)建,不僅減少了硬件成本和操作復(fù)雜性,還提高了系統(tǒng)的實時性能、可靠性和安全性,同時降低了維護成本,融合架構(gòu)為油氣行業(yè)的智能化和精細化管理提供了強有力的技術(shù)支持。相比之下,獨立運行的架構(gòu)由于數(shù)據(jù)孤立、冗余設(shè)備和操作復(fù)雜性,難以實現(xiàn)系統(tǒng)的高效優(yōu)化和綜合管理。具體分析如表1所示。

表1 DCS系統(tǒng)和VFM系統(tǒng)部署架構(gòu)對比分析

3 一體化監(jiān)控平臺現(xiàn)場應(yīng)用及成效

3.1 應(yīng)用實踐

面對海外某油田復(fù)雜多變的生產(chǎn)環(huán)境及其對監(jiān)控管理的高精度、高效率需求,以及當(dāng)前使用DCS系統(tǒng)與獨立VFM系統(tǒng)間存在的數(shù)據(jù)孤島與系統(tǒng)冗余問題,本團隊在實施數(shù)字化轉(zhuǎn)型升級改造項目過程中,將自主研發(fā)的一體化監(jiān)控平臺在該油田進行應(yīng)用部署,深度融合DCS與VFM系統(tǒng),實現(xiàn)了從數(shù)據(jù)采集到控制管理的全面優(yōu)化。

在油田現(xiàn)場,通過DCS系統(tǒng)集成的傳感器進行數(shù)據(jù)采集,并采用工業(yè)以太網(wǎng)實現(xiàn)現(xiàn)場設(shè)備與控制中心的高速數(shù)據(jù)傳輸。在數(shù)據(jù)處理和存儲方面,構(gòu)建實時數(shù)據(jù)共享和統(tǒng)一管理機制,利用算法模型計算得到流量數(shù)據(jù),并將實時、關(guān)系數(shù)據(jù)存入統(tǒng)一的數(shù)據(jù)庫中,為后續(xù)分析提供堅實基礎(chǔ)。在操作和監(jiān)控方面,操作員通過統(tǒng)一的HMI(人機界面)進行操作,實現(xiàn)了對生產(chǎn)過程的全方位監(jiān)控,工程師工作站提供了系統(tǒng)配置和維護功能,并支持遠程監(jiān)控和故障診斷。單井工況監(jiān)控界面如圖2所示。

圖2 單井工況監(jiān)控界面

3.2 應(yīng)用成效

應(yīng)用實踐證明,DCS系統(tǒng)和VFM系統(tǒng)深度融合的一體化監(jiān)控平臺不僅提高了生產(chǎn)效率,降低了運營成本,還增強了系統(tǒng)的安全性和數(shù)據(jù)利用效率。在提升生產(chǎn)效率方面,該平臺實現(xiàn)了實時數(shù)據(jù)共享,減少了數(shù)據(jù)傳輸和處理的延遲,提高了生產(chǎn)響應(yīng)速度。在降低運營成本方面,傳感器數(shù)據(jù)的共享減少了設(shè)備冗余,降低了硬件投資和維護成本。同時,集成系統(tǒng)減少了操作復(fù)雜度和人力成本,運營效率提高。在增強安全性方面,實時監(jiān)控和故障診斷功能增強了對生產(chǎn)過程的控制,減少了事故發(fā)生率;統(tǒng)一平臺的安全性和可靠性提升,系統(tǒng)運行更加穩(wěn)定。在數(shù)據(jù)利用和分析方面,該平臺實現(xiàn)了數(shù)據(jù)的統(tǒng)一存儲和管理,便于長周期的數(shù)據(jù)分析和趨勢預(yù)測。在靈活性和擴展性方面,統(tǒng)一的監(jiān)控平臺具有較強的擴展性,便于未來的系統(tǒng)升級和功能擴展,并且可以根據(jù)生產(chǎn)需要,靈活調(diào)整控制策略和優(yōu)化算法。未來,該平臺將持續(xù)發(fā)揮其強大潛力,將進一步推動油田的智能化和數(shù)字化轉(zhuǎn)型。

4 結(jié)論

本文基于DCS系統(tǒng)和VFM系統(tǒng)在數(shù)據(jù)和功能上的互補性,將二者融合構(gòu)建了一體化監(jiān)控平臺。該平臺采用先進的技術(shù)手段和管理策略,如統(tǒng)一的通信標(biāo)準(zhǔn)、模塊化設(shè)計、高性能計算平臺、數(shù)據(jù)加密與認(rèn)證技術(shù)等,實現(xiàn)系統(tǒng)的無縫融合與高效運行,充分發(fā)揮了綜合優(yōu)勢。為驗證系統(tǒng)融合效果,我們在海外某油田開展了試驗工作。實踐表明,融合后的系統(tǒng)不僅提高了生產(chǎn)效率,降低了運營成本,還增強了系統(tǒng)的安全性和數(shù)據(jù)利用效率,能夠推動油氣行業(yè)生產(chǎn)管理的智能化和優(yōu)化。這一技術(shù)的研究與應(yīng)用為油氣行業(yè)的數(shù)字化轉(zhuǎn)型提供了強有力的技術(shù)支持,展現(xiàn)了良好的發(fā)展?jié)摿Α?/p>

作者簡介:

宋子平(1998-),女,河北平泉人,工程師,碩士,現(xiàn)就職于昆侖數(shù)智科技有限責(zé)任公司,主要從事油氣物聯(lián)網(wǎng)咨詢顧問工作。

孫國寶(1985-),男,北京人,工程師,博士,現(xiàn)就職于昆侖數(shù)智科技有限責(zé)任公司,主要從事石油與天然氣工程相關(guān)工作。

吳 萌(1988-),男,湖北天門人,工程師,學(xué)士,現(xiàn)就職于大慶油田力神泵業(yè)有限公司,主要從事采油裝備研發(fā)及應(yīng)用工作。

黃 鵬(1986-),男,甘肅白銀人,工程師,碩士,現(xiàn)就職于昆侖數(shù)智科技有限責(zé)任公司,主要從事數(shù)字化油田建設(shè)咨詢服務(wù)工作。

陳 冰(1985-),男,黑龍江哈爾濱人,高級工程師,博士,現(xiàn)就職于昆侖數(shù)智科技有限責(zé)任公司,主要從事多相流、石油儀表和控制器、油氣生產(chǎn)數(shù)字化和智能化方面的研究。

參考文獻:

[1] 于新華. 石油化工企業(yè)中DCS的應(yīng)用分析[J]. 山東化工, 2023, 52 (9) : 178 - 179.

[2] 卜華偉. 面向油氣田監(jiān)測的虛擬計量系統(tǒng)的設(shè)計與應(yīng)用[J]. 計算機與數(shù)字工程, 2018, 46 (6) : 6.

[3] Cramer R. Multiphase Flow Meter on all Wells—-An Operator's Perspective[C]. Proc. North Sea Flow Measurement Workshop. 2018.

[4] Mishra S, Karanjkar P, Rawat D. Multiphase Virtual Flow Metering: A Step Change in Production Management[C]. Offshore Technology Conference Asia. OTC, 2024: D021S015R002.

[5] Maheshwari N, Lobari S, Saary A A. Production Optimization and Reservoir Monitoring Through Virtual Flow Metering[C]. Abu Dhabi International Petroleum Exhibition and Conference. SPE, 2022: D031S095R004.

摘自《自動化博覽》2024年9月刊