文獻標識碼:B文章編號:1003-0492(2024)10-094-05中圖分類號:TH29

★閔波(國家能源集團寧夏煤業煤制油分公司,寧夏銀川750011)

★姜海明(北京和隆優化科技股份有限公司,北京100094)

★姚強(國家能源集團寧夏煤業煤制油分公司,寧夏銀川750011)

★陳文宇(北京和隆優化科技股份有限公司,北京100094)

★陳鵬程(國家能源集團寧夏煤業煤制油分公司,寧夏銀川750011)

★趙馬迪(北京和隆優化科技股份有限公司,北京100094)

關鍵詞:煤化工;低溫甲醇洗;先進控制

低溫甲醇洗作為煤化工生產中關鍵的氣體凈化步驟,其控制難度較大。傳統的手動控制方式存在操作復雜、穩定性差等問題,難以滿足現代煤化工生產的需求。先進控制系統憑借其自動化、精確控制、故障診斷等功能,能夠有效解決低溫甲醇洗的控制難題、提高洗滌效果、優化工藝參數、降低能耗和污染排放,保障了生產過程的安全穩定。

1 低溫甲醇洗先進控制系統設計

1.1 低溫甲醇洗工藝流程

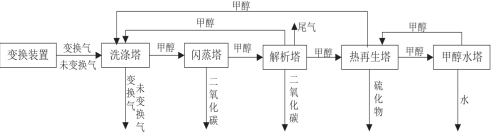

循環甲醇在洗滌塔中洗滌從變換裝置中來的變換氣和未變換氣,甲醇在低溫環境中吸收變換氣和未變換氣中的雜質二氧化碳和硫化物。從洗滌塔吸收完雜質的富甲醇依次經過閃蒸塔、解析塔、熱再生塔以及甲醇水塔進行雜質排放,從而得到干凈不含雜質的貧甲醇,再次去洗滌塔中洗滌變換氣和未變換氣。具體的流程圖如圖1所示。

圖1 低溫甲醇洗裝置工藝流程

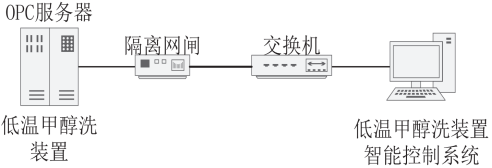

1.2 系統網絡結構

根據DCS控制系統的網絡拓撲結構及控制需求,進行低溫甲醇洗裝置先進控制系統的結構設計,需要將采集數據的OPC服務器納入低溫甲醇洗裝置先進控制系統控制網范圍,通過設置隔離網閘保證數據的安全,網閘的控制端連接OPC服務器,信息端接入低溫甲醇洗裝置先進控制系統網交換機,低溫甲醇洗裝置先進控制系統服務器也全部接入交換機,從而實現跨域的數據獲取及控制。低溫甲醇洗裝置先進控制系統服務器的配置及控制單元分配如圖2所示[1]。

圖2 低溫甲醇洗裝置先進控制系統網絡結構

1.3 系統的數據采集處理及交換

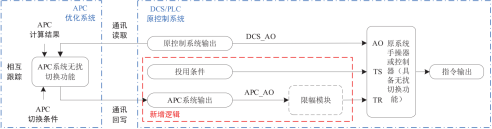

為避免在回路投入切除時DCS側和APC側數據不一致造成的擾動,所以為每一個控制回路設計了勿擾切換功能,使DCS側輸出數據和APC側輸出數據保持一致,以保障切換時的數據安全[2]。具體方案如圖3所示。

圖3 DCS-APC數據交換

2 低溫甲醇洗裝置先進控制系統的先進控制策略及實現

2.1 熱再生及甲醇水分離塔控制

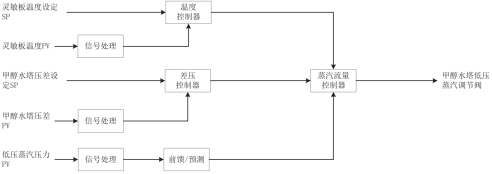

在甲醇再生裝置中,甲醇需要在熱再生塔中通過低壓蒸汽進行外部加熱將甲醇回流量中的硫化物解析出,因此需要根據工況設定回流量的大小,以此來決定熱再生塔需要的蒸汽量,以保證最大效果地解析出硫化物。熱再生塔中的甲醇經過解析出硫化物后,其中一部分甲醇進入甲醇水塔進行甲醇-水分離,以保證整個循環甲醇的含水量。甲醇水塔也是通過外部低壓蒸汽供熱對甲醇進行精餾,使其水和甲醇進行分離。甲醇在熱再生塔中再生時,必須精準控制其回流量,因此可以通過控制低壓蒸汽的流量來控制回流量達到最佳工況,同時還需要監控出口溫度,防止溫度過高或過低。甲醇水塔中通過蒸汽控制塔內溫度及靈敏板溫度,使精餾在最佳溫度下進行。但同時由于甲醇水塔過于龐大,內部溫度有高有低,靈敏板溫度有時不足夠代表甲醇水塔溫度,因此我們需要引入差壓變量,甲醇水塔差壓必須維持在一定范圍內,此時就能代表塔內情況的穩定。此外兩個塔的控制方案還需要考慮蒸汽壓力的波動造成的工況波動。具體的控制方案如圖4所示。

圖4 甲醇水分離塔控制方案

2.2 甲醇循環量及相關液位控制

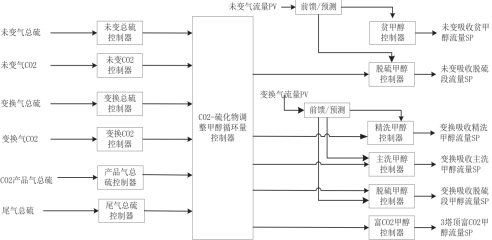

低溫甲醇洗最重要的就是通過循環甲醇洗滌變換氣和未變換氣中的雜質,根據洗滌后的變換氣和未變換氣中的CO2和硫化物含量大小作為指標以及CO2產品氣、尾氣中硫含量都作為控制指標。在洗滌過程中需要克服變換氣和未變換氣流量波動及組分的干擾,保證合成氣中CO2含量及總硫、尾氣總硫、CO2產品氣總硫合格,同時還需要考慮降低能耗、延長設備使用周期、自動控制甲醇循環量。同時在控制循環量的時候還需要控制每段循環量的液位使整個系統平穩循環,液位不能出現振蕩,從而保證整個系統的穩定性。

在克服系統氣量及組分的干擾,保證合成氣中CO2含量及總硫、尾氣總硫、CO2產品氣總硫合格的前提下,自動控制甲醇循環量,降低主洗、精洗平均循環量。調整原則包括:

(1)未變氣總硫高、CO2正常時,調整未變脫硫甲醇流量。

(2)未變氣總硫高、CO2高時,調整未變貧甲醇、未變脫硫甲醇流量。

(3)未變氣總硫正常、CO2高時,調整未變貧甲醇流量。

(4)變換氣總硫高、CO2正常時,調整脫硫、精洗甲醇流量。

(5)變換氣總硫高、CO2高時,調整脫硫、主洗甲醇流量。

(6)變換氣總硫正常、CO2高時,調整主洗甲醇流量。

(7)尾氣總硫高時,減小閃蒸塔塔頂甲醇流量。

(8)CO2產品氣總硫高且尾氣總硫正常時,增加閃蒸塔塔頂甲醇流量。

控制方案如圖5所示。

圖5 甲醇循環量控制方案

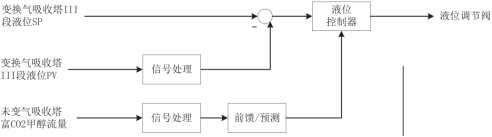

液位控制方面,對于難以穩定控制的回路,主要采用以進料流量為前饋,提高控制精度和反應速度,減少液位因工況變換產生的波動。控制方案以變換氣吸收塔III段液位為例,如圖6所示。

圖6 液位控制方案

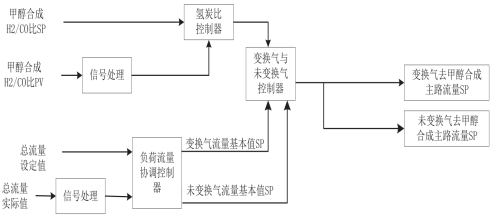

2.3 供甲醇H2/CO比控制

凈化裝置中經過洗滌完后干凈的變換氣和未變換氣分別去甲醇合成裝置供氣,兩股氣主要按照氫炭比來調節供氣量。方案中APC根據設定H2/CO比設定值,并從甲醇合成工序獲得H2/CO比實時值,通過先控模塊輸出流量增量,同時調整凈化出口變換氣、未變氣流量,調整的同時保持總體負荷穩定[3,4]。控制方案如圖7所示。

圖7 甲醇合成氫炭比控制方案

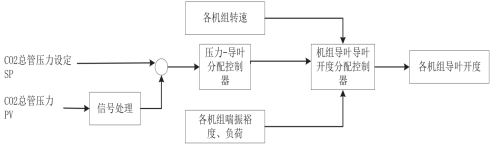

2.4 CO2壓縮機出口壓力協調控制

在洗滌變換氣和未變換氣過程中,甲醇會吸收其中的雜質CO2,這部分CO2會在甲醇再生裝置中解析出來生成CO2產品氣,CO2產品氣經過多個壓縮機給去氣化爐供氣吹煤粉。根據CO2總管壓力(多個壓縮機出口壓力控制點可選擇),進行各臺壓縮機入口導葉的協調控制以此來滿足去氣化爐的總管壓力。協調控制時,根據CO2總管壓力與設定值的偏差,綜合考慮各臺機組的負荷、防喘振裕度、導葉開度大小,進行各機組的調節分配。在各臺機組投入時的壓力基本值的基礎上,給出壓力設定值的增量,根據目標壓力自動調節導葉開度。同時通過CO2去尾氣洗滌塔調節閥穩定壓縮機入口壓力。控制方案如圖8所示。

圖8 CO2母管壓力協調控制

3 低溫甲醇洗裝置先進控制系統的優化及應用效果

低溫甲醇洗裝置先進控制系統的應用效果主要體現在以下幾個方面:

(1)智能調節與優化運行。系統實現了去甲醇合成氫碳比的智能調節,并根據進氣負荷智能協調多股甲醇循環量,達到最優控制。通過APC控制,對甲醇水塔、熱再生塔等復雜回路實現了自動優化運行,提高了穩定性,并通過溫度的卡邊優化控制實現了蒸汽降耗。

(2)減少人工操作,降低操作復雜度,提高生產效率。通過智能優化控制大大減少了人工操作,同時數據采集和分析為管理層提供了決策支持,優化了生產計劃,實現了對復雜工藝過程的精細化控制,提高了生產過程的智能化水平。

(3)控制精度提升。在先進控制系統的實施過程中,結合工藝關鍵流程深入研究控制策略,不斷優化和改善控制方案和模型參數,系統能夠根據實時工況自動進行調節,進一步提升了控制的及時性和準確性,顯著增強了工藝流程的控制精度,確保了裝置運行的平穩性。

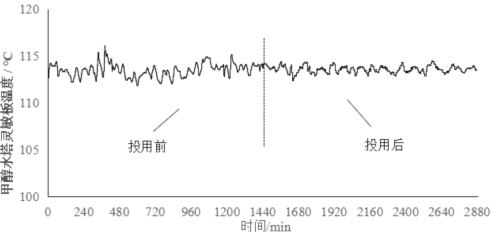

如甲醇水塔控制,系統投用前主要通過人工根據溫度、壓差等主要參數進行調節,系統投用后,根據塔的關鍵溫度及壓差進行建模綜合調整,提高了調節的及時性和精準性,投用后平穩率提升了47.4%。投用前后的對比趨勢如圖9所示。

圖9 甲醇水塔投用效果圖

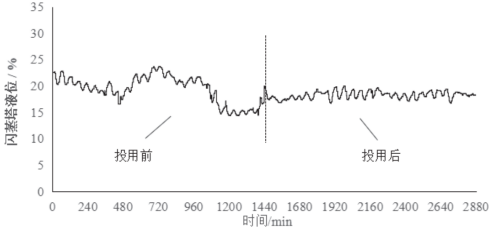

閃蒸塔控制方面,投用前系統干擾較大,系統投用后,根據塔的各部分液位、流量等參數進行前饋調整,投用后平穩率提升了72.5%。投用前后的對比趨勢如圖10所示。

圖10 閃蒸塔液位投用效果圖

甲醇水塔溫度、閃蒸塔液位等關鍵指標在APC投用前后的平均值、標準差及平穩率提升見表1。

表1 部分關鍵指標APC投用前后對比

4 結論

低溫甲醇洗工藝通過甲醇在低溫下吸收原料氣中的雜質氣體實現凈化,具有高效洗滌、低溫操作和系統穩定特點。然而,精確控制溫度、各塔液位、甲醇各段循環量等參數是其控制難點。本系統能夠通過數據采集、控制策略和優化算法自動調節關鍵參數,從而提高系統穩定性和生產效率。先進控制系統在節能減排、提高效率、保證質量、降低成本等方面對煤化工行業的發展做出了積極貢獻。先進控制系統的發展趨勢是集成化、智能化、信息化綜合的結果,對煤化工行業的發展和創新具有重要影響。本文提出的低溫甲醇洗控制方案實現了工藝過程的高效凈化,提升了效率和經濟性,對煤化工行業的精細化、智能化發展具有重要意義。同時,系統后續也存在進一步的優化提升空間,包括:

(1)工藝參數的優化控制:盡管已有先進控制系統可以實現關鍵參數的自動調節,但仍有進一步優化空間,尤其是在不同工況下實現參數的最優化控制。

(2)控制算法的適應性:現有的控制算法在處理工藝進料量擾動方面仍有改進空間,需要提高控制系統的魯棒性和適應性。

(3)系統的集成能力和算力:隨著先進控制范圍從一個工序擴大到整個煤化工甚至全流程控制,需要進一步提高系統的擴展集成能力、計算能力,以適應更大規模的生產需求。

這些問題的解決需要持續的技術研究和創新,以實現煤化工先進控制的優化和升級。

作者簡介:

閔 波(1984-),男,河南信陽人,工程師,學士,現就職于國家能源集團寧夏煤業煤制油分公司,研究方向為甲醇合成、低溫甲醇洗等生產管理以及技術應用。

姜海明(1983-),男,吉林大安人,高級工程師,碩士,現就職于北京和隆優化科技股份有限公司,研究方向為先進控制、優化控制、工業節能。

姚 強(1986-),男,寧夏中衛人,高級工程師,學士,現就職于國家能源集團寧夏煤業煤制油分公司,研究方向為煤氣化、甲醇制烯烴、甲醇合成、低溫甲醇洗等生產管理以及技術應用。

陳文宇(1981-),男,內蒙古烏蘭察布人,工程師,學士,現就職于北京和隆優化科技股份有限公司,研究方向為先進控制、過程控制。

陳鵬程(1982-),男,重慶酉陽人,工程師,學士,現就職于國家能源集團寧夏煤業煤制油分公司,研究方向為煤氣化、甲醇合成、低溫甲醇洗等生產管理以及技術應用。

趙馬迪(1994-),男,陜西西安人,工程師,學士,現就職于北京和隆優化科技股份有限公司,研究方向為先進控制、過程控制。

參考文獻:

[1]劉浩.低溫甲醇洗工藝參數優化控制研究[J].化工生產與技術,2018,45(6):61-65.

[2]王紅艷.低溫甲醇洗工藝過程建模與仿真研究[J].計算機工程與科學,2015,37(6):68-75.

[3]崔磊,張占勝.基于模型預測控制的低溫甲醇洗工藝參數優化[J].自動化儀表,2017,43(6):59-63.

[4]胡曉麗.低溫甲醇洗工藝流程的仿真與優化[J].化工進展,2016,35(11):4032-4038.

[5]段曉寧,李海濤.基于自適應控制的低溫甲醇洗工藝參數優化[J].自動化與儀表,2018,44(3):49-54.

[6]張輝,王紅艷.基于軟測量的低溫甲醇洗工藝參數在線檢測[J].計算機工程與科學,2017,39(1):129-136.[7]楊娜.基于大數據分析的低溫甲醇洗工藝過程監控與優化研究[J].自動化與儀表,2019,45(2):1-6.

摘自《自動化博覽》2024年10月刊