★杭州海康機器人股份有限公司

1 背景

隨著當前汽車行業競爭逐步加劇,以及消費者越來越追求產品個性化定制,企業不斷加大車型研發投入,逐步縮短車型的生命周期。這也導致汽車廠商需要布局更多的生產基地或在同一個生產基地生產更多的車型來滿足客戶需求,以增加企業的核心競爭力。車型的增加導致零部件種類成倍地增加,廠內物流管理的難度也隨之增加,傳統的物流模式面臨的挑戰更加嚴峻。同時在生產節拍提升的情況下,如何實現工件精準上下料,保障高效穩定生產也是很多汽車企業面臨的難題。

長安汽車近年來銷量不斷攀升,生產需求增加,如何解決上述問題,長安汽車一直在思考和探索。作為各自領域致力于科技創新的企業,海康機器人與長安汽車聯合籌建了工業AI聯合創新中心,共探汽車產業鏈推廣應用合作新模式。

2 項目實施與應用

2.1 南京長安智慧物流項目

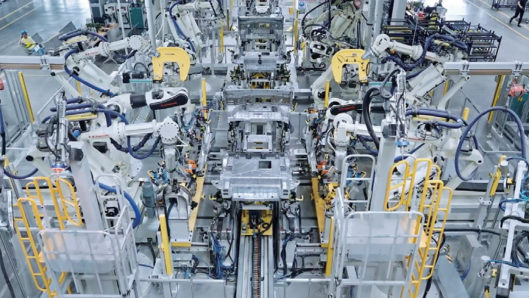

在南京長安智慧物流項目中,雙方利用AMR建設各生產線,截至目前共投入500余臺潛伏、重載、牽引、料箱機器人,參與到內飾線、完成線、電池pack、前后橋分裝、儀表、前端模塊等環節,覆蓋總裝、沖壓、焊裝、電池車間,并融合機器視覺智能感知設備,實現自動化、智能化生產。目前該廠生產的新能源汽車長安深藍已大規模下線。

(1)沖壓件下線轉運方案

針對沖壓件人工叉車上線及裝箱導致的效率受限、傳統質檢效率低下且容易出現漏檢的情況,海康機器人推出由AMR搬運空沖壓器具,上線對接機械臂自動裝箱工位,生產的沖壓件由“沖壓缺陷檢測系統+高精度相機”進行表面缺陷檢測,最后由機械臂自動裝箱,實現沖壓件下線全程自動化作業。

(2)焊裝車間智能物流整體方案

針對焊裝車間傳統作業效率低、人工倉作業庫存準確率有限的情況,海康機器人通過AMR與視覺檢收系統在焊裝外協件收貨與存儲、備料與配送、焊接分總成轉運等方面的應用,實現焊裝外協件與分總成智能化物流與自動搬運作業。海康機器人智能倉儲管理系統iWMS-AUTO和機器人控制系統RCS無縫對接上層系統,實現倉儲信息和產線配送信息數字化管理,提高信息準確性和配送及時性。

(3)總裝車間智能物流方案

針對總裝零件種類繁多,出入庫及分揀配送效率低、庫存準確率低的業務挑戰,海康機器人通過AMR與視覺檢收系統在總裝大件及小件收貨入庫存儲、貨到人分揀、產線直送、排序、SPS等方面的應用,實現總裝車間物料全程倉配一體化自動化作業。

(4)總裝主線及分裝線環線AMR方案

傳統的主線板鏈線制造及調試周期長,而且當生產節拍提升時,產線改造周期長,總裝車間工藝拓展存在較大難度。針對上述問題,雙方在總裝車間主線和分裝導入線體AMR方案,代替傳統板鏈線生產線。AMR組成的生產環線只需增加AMR數量,無需對總裝車間現場地鋪或設備進行改造,解決了傳統板鏈線在生產過程中隊列無法移除與插入的問題。

2.2 重慶長安數智工廠項目

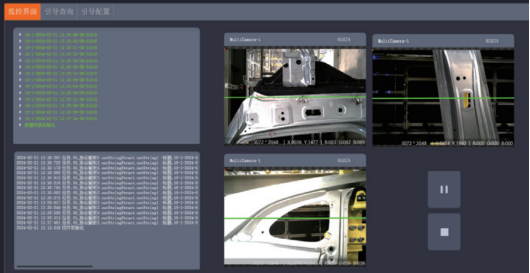

為實現柔性、高效的自動化生產,長安汽車重慶數智工廠引入了海康機器人3D視覺引導系統,通過3DAI視覺技術與汽車生產制造工藝相結合,引導機器人完成沖壓車間尾線裝箱以及焊裝車間焊裝上料等工序。

(1)沖壓車間智能引導方案

沖壓車間由于采用連續沖壓的生產模式,對自動化尾線裝箱的效率以及穩定性提出了極為嚴苛的要求。海康機器人通過3D視覺引導技術,實現非精定位盛具自動識別與引導裝箱,盛具制造成本降低50%。

同時,對盛具長期使用造成的形變進行監測,發出異常報警并提供修整建議,3D視覺成像與機器人裝框同步進行,不干擾整體生產節拍,顯著提高沖壓車間自動化生產效率及穩定性。

海康機器人自研的RobotPilot機器人視覺引導平臺,內置3D視覺處理算法和智能軌跡規劃算法,支持獲取常見類型盛具的關鍵特征,可應對全類型盛具的不同來料方式、尺寸偏差和到位偏差,實現精準取放。

(2)焊裝車間智能引導方案

海康機器人采用3DAI視覺引導技術,很好地滿足了焊裝車間對工件定位引導上料柔性化、高精度、易擴展的業務需求。DLS系列相機采用全新定制光學系統,內置卓越的成像算法,可輕松應對各類車身覆蓋件與結構件,獲取高質量的3D點云數據。結合視覺引導平臺RobotPilot,可快速實現不同工件特征的建模,具備極強的柔性與可擴展性。

3 效益分析

3.1 南京長安智慧物流項目

(1)多類型AMR貨到人,便捷高效

通過潛伏AMR、CTU、牽引AMR自動化作業,并集成視覺檢收系統、輸送線、提升機等設備,實現了總裝小物從視覺相機收貨、CTU出入庫、輸送線+提升機分揀配料+潛伏AMR接駁配送上線全流程自動化作業。大物實現AMR+視覺讀碼門入庫、潛伏AMR貨到人分揀,產線直送、牽引AMR SPS配送、潛伏AMR排序上線等總裝物流全場景應用。

AMR以貨到人的方式將所需物料直接送到操作人員面前,減少無效行走和查找貨物的時間,降低工人勞動強度,提高生產效率。

(2)產線創新,降低約30%線體建設成本

總裝主線與分裝線AMR方案,提高了產線交付效率,縮短了交付周期(無需地坑);線體AMR應用,工藝拓展柔性更強,減少了工藝拓展對工廠生產的影響;解決了產線生產過程中隊列移除與插入挑戰,產線模式的改變節約了大約30%的線體成本。

(3)自動交通管制,安全有序

不同場景、不同類型的AMR共線運行,在運行過程中自動進行交通管制,實現人與AMR之間的有序通行,規避擁堵及安全隱患的同時提高配送效率。

(4)信息互通,便于管理

iWMS智能倉儲管理系統和RCS機器人控制系統無縫對接LMS系統,實現倉儲信息和產線配送信息數字化管理;RCS與工藝設備PLC對接,實現信息流的互通。管理人員可以實時了解庫存狀態、物料流動和生產進度,制定更合理的生產計劃。

3.2 重慶長安數智工廠項目

(1)個性化生產者界面,更便捷高效

海康機器人自研RobotPilot軟件平臺,支持拖拽控件的方式完成生產者界面的編輯,根據不同的業務場景需要,自主選擇所需關鍵信息以及頁面布局,大幅度降低軟件的操作使用門檻,提高運維效率。

(2)智能化生產,盛具成本直降50%

海康機器人3D視覺引導系統,有效解決了沖壓車間與焊裝車間在實現柔性化、智能化生產過程中,對于精定位盛具的依賴,盛具生產工藝大幅度簡化,制造成本縮減50%以上,節約盛具制造成本近千萬。

(3)精準上料,效率提升超20%

3D視覺焊裝上料系統采用全自動化的上料方式,通過多種靈活的3D相機架設方式,精準定位,引導機械臂精準抓取,效率提升了超過20%,同時兼容多種車型和外觀,實現快速換型和擴展,讓生產更加柔性。

(4)3D視覺盛具監測,柔性安全生產

海康機器人3D視覺引導系統可監測盛具各個特征之間的相對位姿關系,判斷盛具是否存在尺寸變形,異常盛具給出報警信號通知AMR進行盛具切換。有效保障沖壓車間生產的高效穩定運行,避免不必要的生產浪費和異常停線等挑戰。

除了融合海康機器人機器視覺智能感知設備,該工廠還引入重載機器人、牽引機器人和潛伏機器人共687臺,實現了整個工廠的高度智能化運作,制造效率提升20%,應對市場需求變化的能力大幅提升。

4 結語

海康機器人為長安汽車打造的線體AMR方案與3DAI視覺引導方案,在助力長安汽車提升生產效率和質量,降低成本的同時,增強了生產的柔性和擴展性,為汽車行業的智能化和自動化提供了有力的技術支持,具有重要的示范和引領作用。

目前汽車企業投入AMR智能化物流方案力度也逐步增加,特別是線體AMR方案,施工周期短、柔性高、工藝拓展性強的優點可快速解決客戶多車型共線生產的業務難題;AMR智能化物流方案可有效解決用戶多車型生產、物料種類繁多、管理難的問題,提升倉儲庫存效率和準確率,降低管理成本;3DAI視覺引導方案可以有效滿足汽車生產柔性化、高精度、易擴展的業務需求,保證生產效率和穩定性。

在未來汽車新建主機廠的方案中,線體AMR方案與3DAI視覺引導方案將成為數智工廠的主要模式。

摘自《自動化博覽》2024年11月刊