文獻標識碼:B文章編號:1003-0492(2024)11-066-04中圖分類號:TP277

★解云(國能江蘇諫壁發電有限公司,江蘇鎮江212000)

關鍵詞:鍋爐溫度場;燃燒偏差;鍋爐運行優化

某電廠#11鍋爐為亞臨界壓力中間一次再熱控制循環爐,單爐膛Π型布置,四角切向燃燒,擺動噴嘴調溫,平衡通風,正壓直吹式制粉系統,固態排渣。每臺爐配有5套HP843中速磨煤機,四臺磨煤機就可以滿足鍋爐BMCR負荷,其中一臺為備用。

自#11機組投產以來,原制粉系統采用的“靜態分離器+雙可調煤粉分配器”方案,一直存在磨煤機出力未達設計值、一次風管頻繁發生堵管等問題。為了解決這個問題,2016年該廠將靜態分離器改造為動態分離器,并拆除雙可調煤粉分配器。改造后,在機組實際運行中,通風阻力下降,制粉系統出力增加[1],但仍然存在煤粉管道風、粉分配不均勻、燃燒偏差大的問題。

鍋爐配有爐膛安全監察系統(FSSS),并配有爐膛火焰電視攝像裝置和汽包水位電視攝像裝置。爐膛折焰角下部安裝了一套BWCPS聲波鍋爐溫度場在線監測系統,該聲波測溫系統采用8套聲波發射/接收傳感組件安裝于鍋爐四壁的同一平面上,不同側的兩個傳感器之間共形成24條聲波路徑,可實時顯示爐膛平面溫度場分布情況,并顯示等溫線,直觀展示燃燒情況。

1 鍋爐溫度場在線監測系統

1.1 聲波測溫原理

聲波在氣體中傳播速度的平方與其傳輸路徑的介質溫度成正比[2]。如公式(1)所示,可按照圖1計算得出傳輸路徑上的介質平均溫度T。

圖1 傳輸路徑介質平均溫度T計算示意圖

1.2 鍋爐溫度場在線監測系統組成

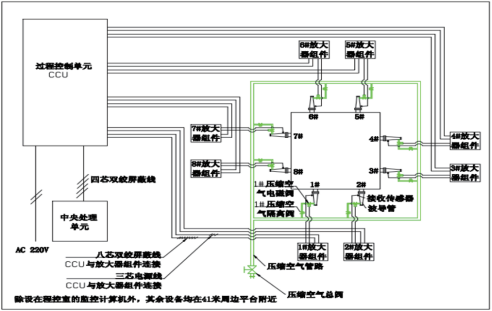

鍋爐溫度場在線監測系統組成如圖2所示,主要由8套聲波發射/接收傳感組件、8套前置放大裝置、1個過程控制單元、1個中央處理單元組成。

(1)聲波發射/接收傳感組件

聲波發射裝置由文丘里管、波導管、波導管延伸及相應附件組成。文丘里管通過壓縮空氣發出強度為126dB、特定帶寬的白噪聲,經聲波導管耦合放大后作為系統的聲波信號源。

聲波接受傳感器是由特殊腔體結構及聲學振子、特制的壓電陶瓷堆制成的微音傳感器,其工作溫度范圍-20℃~400℃,動態響應范圍≧100KHz。

(2)前置放大裝置

前置放大器能夠同時實現對發聲端和接收端傳感器接收到的聲波信號,使其輸出形式由電荷信號轉換為電壓信號并具有信號放大功能。

(3)過程控制單元

過程控制單元是鍋爐溫度場在線監測系統的核心設備,其主要功能包括:按照設定方式控制發聲、對8路發聲端/8路接收端聲波信號進行放大、衰減和帶通濾波處理、采集聲波信號、計算設定路徑的平均溫度,并發送給中央控制單元。

(4)中央處理單元

中央處理單元接收過程控制單元路徑溫度,計算區域均溫,完成爐膛溫度場重建,同時將溫度場數據發送給DCS進行顯示。

圖2 鍋爐溫度場在線監測系統組成

1.3 聲波測溫系統主要性能參數

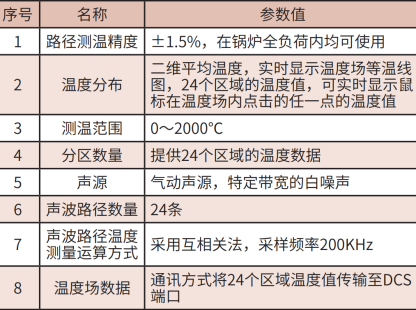

聲波測溫系統主要性能參數如表1所示。

表1 聲波測溫系統主要性能參數

2 爐膛燃燒狀態的聲波溫度場監測應用

鍋爐溫度場在線監測系統安裝完成后,運行人員可實時監測爐內燃燒狀態,對機組的運行實現可視化調整,達到了鍋爐燃燒優化運行目標。

2.1 爐膛聲波溫度測量

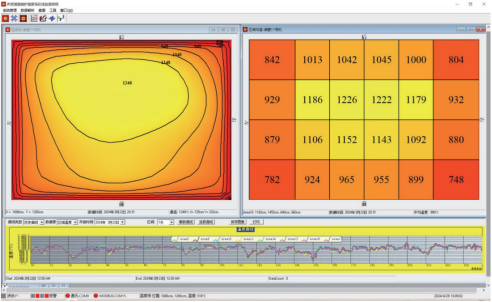

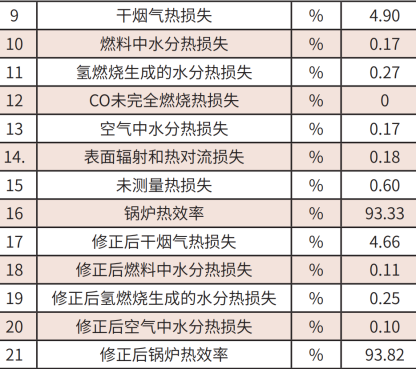

在實際運行過程中,機組運行在325MW負荷下,ABCDE五臺磨煤機投入運行。AA、AB、BC、CD、DE各層的#1、#2、#3、#4角二次風風門開度均為50%,I、G、H等各層燃盡風風門開度為80%,聲波溫度場實時監測信號如圖3所示。

圖3 二次風風門開度均為50%下的溫度場測量

由溫度場監測圖可以看出,截面爐膛溫度最高值為1226℃,最低值為748℃,并且燃燒火焰中心偏向后墻。

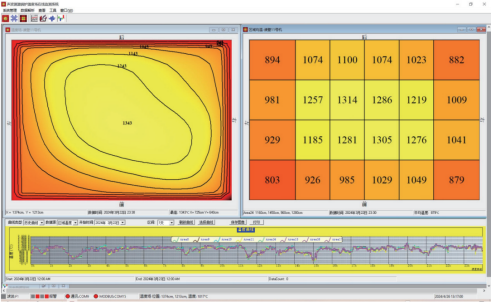

2.2 鍋爐熱效率測試

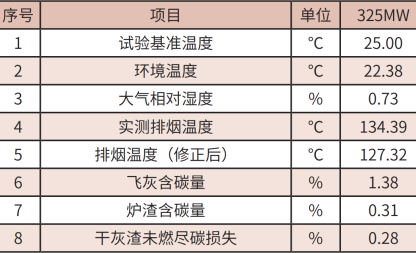

為了解機組實際運行情況,我們在機組325MW負荷下對二次風風門開度均為50%下的運行工況進行了鍋爐性能測試[3]。在試驗中,我們采用德國AKOMA等速煤粉取樣器實測煤粉細度,S型背靠背管實測一次風速,BWCPS聲波鍋爐溫度場在線監測系統實測爐膛燃燒情況。具體測試結果如表2所示。

表2 二次風風門開度均為50%下的鍋爐熱效率試驗結果

由表2可知,在325MW負荷工況,實測飛灰含碳量1.38%,大渣含碳量0.31%,干灰渣未燃盡碳損失0.28%;實測排煙溫度134.39℃,修正后排煙溫度127.32℃;實測鍋爐熱效率為93.33%,修正后鍋爐熱效率為93.82%。

3 基于溫度場在線監測系統的鍋爐燃燒偏差調整

由圖3可知,火焰中心偏向后墻,因此可通過調整二次風門開度的方式進行調整[4,5]。

3.1 減少前墻風門開度的燃燒偏差調整

在維持機組325MW負荷工況運行、燃料品質不變的情況下,AA、AB、BC、CD、DE各層的#3、#4角二次風風門開度保持50%,#1、#2角二次風風門開度減少至30%,I、G、H等各層燃盡風風門開度為80%,聲波溫度場實時監測信號如圖4所示。

圖4 二次風風門開度#3、#4角50%,#1、#2角30%下的溫度場測量

為了解機組實際運行情況,我們在機組325MW負荷下對二次風風門開度#3、#4角50%,#1、#2角30%下的運行工況進行了鍋爐性能測試,測試結果如表3所示。

表3 二次風風門開度#3、#4角50%,#1、#2角30%下的鍋爐熱效率試驗結果

由表3可知,在325MW負荷工況,二次風風門開度#3、#4角50%,#1、#2角30%工況下的鍋爐熱效率,實測飛灰含碳量1.53%,大渣含碳量0.47%,干灰渣未燃盡碳損失0.32%;實測排煙溫度133.51℃,修正后排煙溫度126.01℃;實測鍋爐熱效率為93.40%,修正后鍋爐熱效率為93.85%。

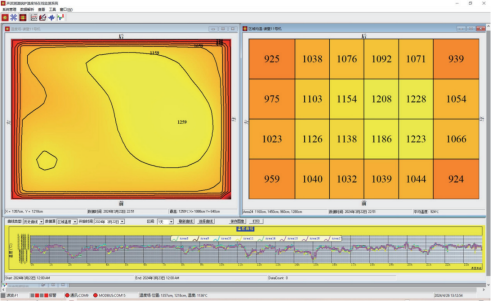

3.2 開大后墻風門開度的燃燒偏差調整

在維持機組325MW負荷工況運行、燃料品質不變的情況下,AA、AB、BC、CD、DE各層的#1、#2角二次風風門開度保持50%,#3、#4角二次風風門開度開大至80%,I、G、H等各層燃盡風風門開度為80%,聲波溫度場實時監測信號如圖5所示。

圖5 二次風風門開度#1、#2角50%,#3、#4角80%下的溫度場測量

由圖5可知,截面爐膛溫度最高值為1305℃,最低值為879℃,且火焰中心偏差基本被消除。

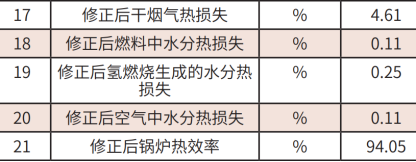

為了解機組實際運行情況,我們在機組325MW負荷下對二次風風門開度#3、#4角50%,#1、#2角30%下的運行工況進行了鍋爐性能測試,測試結果如表4所示。

表4 二次風風門開度#1、#2角50%,#3、#4角80%下的鍋爐熱效率試驗結果

由表4可知,在325MW負荷工況,二次風風門開度#1、#2角50%,#3、#4角80%工況下的鍋爐熱效率,實測飛灰含碳量0.49%,大渣含碳量0.32%,干灰渣未燃盡碳損失0.10%;實測排煙溫度136.09℃,修正后排煙溫度127.08℃;實測鍋爐熱效率為93.60%,修正后鍋爐熱效率為94.05%。

4 結論

分析對比圖3、圖4、圖5,基于溫度場在線監測系統,當火焰中心偏向爐膛后墻時,適當開大后墻風門開度,可消除燃燒偏差,并在一定程度上提高鍋爐效率。對比表2、表4,當爐膛燃燒偏差消除后,爐效提高如下:

(1)實測飛灰含碳量降低0.89%,干灰渣未燃盡碳損失升高0.01%;

(2)實測排煙溫度升高2.58℃,這是由于爐膛溫度升高導致的;

(3)修正后的鍋爐熱效率提高0.23%。由此可見,利用溫度場在線監測系統對鍋爐運行優化調整對于減少爐膛燃燒偏差、提高鍋爐效率具有很強的實際應用價值。

作者簡介:

解 云(1978-),女,江蘇鎮江人,工程師,碩士,現就職于國能江蘇諫壁發電有限公司,研究方向為燃煤電廠DCS控制系統策略優化。

參考文獻:

[1] 王煜偉, 秦永新. HP843型中速磨煤機增容提效改造實踐[J]. 新型工業化, 2018, 8 (11) : 56 - 59.

[2] 劉衛東, 劉宏禎, 等. 聲波在線測溫系統在神頭電廠500MW機組塔式鍋爐中的應用[J]. 中國新技術新產品, 2023, (21) : 10 - 12.

[3] GB/T 10184-2015, 電站鍋爐性能試驗規程[S].

[4] 項岱軍, 王煜偉, 等. 基于吸熱偏差分析的鍋爐燃燒調整技術[J]. 節能技術, 2023, (2) : 147 - 150.

[5] 賈劍, 金安. "縮腰型" 配風方式在燃燒調整中的應用[C]. 全國火電200MW級機組技術協作會年會, 2004.

摘自《自動化博覽》2024年11月刊