★艾默生過程控制有限公司

華南某石化公司利用裂解爐切換的時機,在不影響生產(chǎn)和不停汽的前提下,通過增加無線監(jiān)測點,對裂解爐監(jiān)控系統(tǒng)進行了升級改造,成功實現(xiàn)了對爐管運行的全覆蓋監(jiān)控,使操作調(diào)整更加及時和靈活。

1 項目背景

乙烯裂解爐是一種在爐管內(nèi)進行烴類裂解反應(yīng)的關(guān)鍵設(shè)備,被譽為乙烯生產(chǎn)裝置的核心。其主要功能是將天然氣、煉廠氣、原油及石腦油等原材料,在爐管內(nèi)加熱至所需的高溫條件下,進行裂解反應(yīng)生成裂解氣(如乙烯、丙烯等烯烴類產(chǎn)品),為后續(xù)生產(chǎn)提供基礎(chǔ)原料。

在華南某石化公司的乙烯工藝中,原料與蒸汽經(jīng)過一系列預(yù)熱和混合調(diào)整后,進入裂解爐的輻射段。每根輻射爐管的入口處都設(shè)有文丘里噴嘴,用以將進料均勻分配至所有爐管,從而完成裂解反應(yīng)。

操作工程師關(guān)注的一個重要工作點是確保每根爐管的流量始終保持恒定。只要出口絕對壓力與入口絕對壓力之比小于某個固定比例,文丘里噴嘴便能實現(xiàn)均勻的流量分配。這一流量僅依賴于上游壓力,完全不受下游壓力的影響,即使由于不均勻結(jié)焦導(dǎo)致不同爐管的壓降有所不同,流量分配仍能保持穩(wěn)定。

但是輻射爐管內(nèi)壁的不均勻的結(jié)焦形成的焦層會導(dǎo)致爐管金屬溫度升高,同時增加輻射管的壓力降。當出現(xiàn)以下四個條件時,就必須進行清焦:(1)爐管溫度過高;(2)出口絕對壓力與入口絕對壓力之比過大;(3)爐管局部管壁過熱;(4)文丘里逐漸阻塞導(dǎo)致出口溫度過高。如果現(xiàn)場壓力點監(jiān)測不及時,可能會導(dǎo)致各輻射爐管堵塞現(xiàn)象提前發(fā)生,造成流量不均,從而使整體系統(tǒng)提前進入清焦程序。因此,裂解爐爐管壓力監(jiān)測對于確保乙烯生產(chǎn)過程的安全性、穩(wěn)定性和高效性至關(guān)重要。

該石化公司的乙烯裝置現(xiàn)場共有7個裂解爐和198根文丘里管,但原現(xiàn)場僅配置了24塊壓力變送器,其余設(shè)備均為就地壓力表。在裂解爐高溫運行過程中,操作工程師需要每班次手動抄讀現(xiàn)場壓力表并進行數(shù)據(jù)對比,以判斷爐管的狀況。這種方法不僅工作量巨大,而且存在響應(yīng)延遲和人為誤差的風險,無法滿足對所有爐管壓力全過程監(jiān)控的需求。同時,操作工程師現(xiàn)場手動抄讀數(shù)據(jù)的方式,也增加了人員在現(xiàn)場的安全風險。

此前,近年來,已有多起同類乙烯裂解爐因未能及時掌握爐管狀況而導(dǎo)致事故的案例。為此,用戶希望利用裂解爐切換的機會,在不影響生產(chǎn)和不停汽的前提下,在文丘里管后新增壓力監(jiān)控測點,以最小成本的完成技術(shù)升級改造,確保爐管的最佳運行狀態(tài),從而提高生產(chǎn)效率。

2 項目實施與應(yīng)用

為了不影響生產(chǎn)并爭取時間,用戶技術(shù)團隊經(jīng)過多次技術(shù)論證,并根據(jù)現(xiàn)場實際情況,最終選擇了基于無線HART技術(shù)的無線解決方案如圖1所示。整個項目的升級改造主要包括:

(1)對現(xiàn)場壓力表更換為具備無線HART技術(shù)傳輸?shù)臒o線壓力表。現(xiàn)場7臺爐增加的壓力點采用了152臺艾默生羅斯蒙特的無線壓力變送器WPG,直接替代原有壓力表,其中A爐~F爐每爐24點,G爐8點。

(2)無線通信技術(shù)配置了14臺艾默生羅斯蒙特的781S中繼器加強網(wǎng)絡(luò)穩(wěn)定性。每臺爐設(shè)置2臺,安裝于4層平臺東側(cè);同時配置1套2臺冗余無線網(wǎng)關(guān)+外置天線。無線網(wǎng)關(guān)1410S與DCS通過MODBUSTCP\IP方式相連。構(gòu)建的無線通訊網(wǎng)絡(luò)具備自組網(wǎng)和自愈功能,即使某一節(jié)點失效,網(wǎng)絡(luò)也能自動調(diào)整,保持通信暢通。

圖1無線解決方案

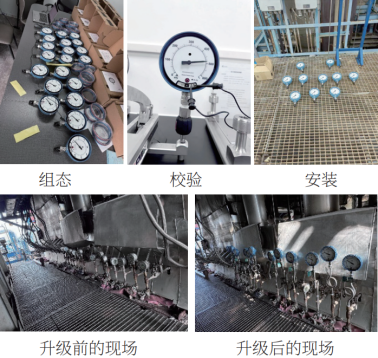

圖2現(xiàn)場施工和安裝圖

現(xiàn)場施工和安裝圖如圖2所示,近170臺現(xiàn)場無線儀表的安裝與調(diào)試僅用2周便高效完成:所有設(shè)備支持電池供電,電池壽命可長達10年,現(xiàn)場無需進行復(fù)雜的電纜敷設(shè)等繁瑣工程,大大降低了安裝和工程成本和時間。

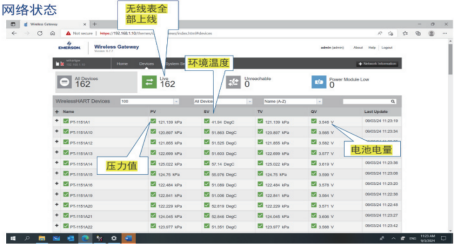

升級改造后,全新無線壓力表和無線通信技術(shù)成功實現(xiàn)了數(shù)據(jù)的實時傳輸至遠程監(jiān)控系統(tǒng),界面圖如圖3所示。

圖3

這套采用全球標準的無線HART協(xié)議的系統(tǒng)通過多層加密和跳頻技術(shù),具備極強的抗干擾能力,確保數(shù)據(jù)傳輸?shù)陌踩耘c穩(wěn)定性;提供的實時數(shù)據(jù)幫助用戶現(xiàn)場對爐管進行監(jiān)控全覆蓋,實現(xiàn)設(shè)備狀態(tài)的實時監(jiān)測和智能化管理,用戶操作調(diào)整更加及時、更加靈活。

3 項目創(chuàng)新

項目現(xiàn)場共有7個裂解爐和198根文丘里管,但原有監(jiān)控系統(tǒng)僅配置了24塊壓力變送器,其余設(shè)備均為就地壓力表。客戶計劃通過技術(shù)升級替換或增加152個壓力監(jiān)測點實現(xiàn)對爐管運行的全面監(jiān)控。然而,這些監(jiān)測點距離機柜間近200米,如果采用常規(guī)的有線儀表方案,需增加約3萬米的線纜工程。這不僅涉及較長的施工周期和大量人工投入,還可能對工廠的生產(chǎn)效率和現(xiàn)場環(huán)境安全造成不利影響。

為了避免這些問題并爭取時間,客戶經(jīng)過近6個月的方案討論,最終選用了艾默生羅斯蒙特基于無線HART協(xié)議的無線技術(shù)解決方案。

多年來,艾默生羅斯蒙特在石化、化工、電力等行業(yè)積累了豐富的應(yīng)用經(jīng)驗。結(jié)合項目的實際需求和復(fù)雜工況,艾默生為客戶設(shè)計了一套符合其工藝要求的自動化監(jiān)控系統(tǒng),為裂解爐的高效運行和全覆蓋監(jiān)控提供了可靠支持。

相較于傳統(tǒng)有線方式,采用無線解決方案具有顯著的優(yōu)勢:

·免去了大量敷設(shè)電纜、穿線管、接線盒、槽盒及柔性軟管等繁瑣工序,尤其是涉及到的高空敷設(shè)、開挖或在狹窄空間進行布線,使得安裝過程更加簡潔高效,大幅減少了施工周期和人力投入,同時大大降低了現(xiàn)場施工的安全風險,為生產(chǎn)環(huán)境提供更高的安全保障。

·簡化了信號接入流程,不需要按照傳統(tǒng)思路增加DCS卡件,也無需調(diào)整信號通道、增設(shè)安全柵或擴展接線柜等繁復(fù)操作,降低了實施過程中的技術(shù)復(fù)雜性,避免了對現(xiàn)有工廠生產(chǎn)的干擾,減少了工廠停產(chǎn)或減產(chǎn)的風險。

·基于成熟的無線HART技術(shù),用跳頻技術(shù)和加密算法,能有效抵御電磁干擾和網(wǎng)絡(luò)攻擊,確保數(shù)據(jù)傳輸?shù)陌踩院头€(wěn)定性,提供高可靠性和低延遲的數(shù)據(jù)通信,可實現(xiàn)實時壓力的精準傳輸,而且支持遠程配置和在線診斷功能,減少人工巡檢次數(shù)。

·一套無線網(wǎng)絡(luò)即可支持多個設(shè)備同時接入,滿足復(fù)雜工藝流程中的多節(jié)點需求,同時網(wǎng)絡(luò)自組網(wǎng)功能允許設(shè)備在發(fā)生中斷時自動重新路由,保障通信持續(xù)穩(wěn)定。

項目選用了一款先進的無線壓力表——艾默生羅斯蒙特的WPG壓力表,其集無線壓力表和智能壓力表為一體,巧妙結(jié)合了電子變送器的高性能與傳統(tǒng)機械結(jié)構(gòu)的實用性,采用先進的固態(tài)壓力傳感器技術(shù),并以電子方式而非機械方式處理信號,其指針由一個微型電機驅(qū)動,不僅避免了傳統(tǒng)壓力表中波登管、膜片、彈簧管、齒輪傳動等這些阻礙精確壓力報告或顯示的機械部件,而且具備更高的過壓承載能力;同時結(jié)構(gòu)上只有一個可移動部件,因而可在高沖擊、強振動及其他極端條件下穩(wěn)定運行。

最終,得益于先進的無線壓力表和無線通信技術(shù)方案,用戶僅用2周時間便完成了現(xiàn)場儀表的更換、無線通信設(shè)備的安裝及儀表調(diào)試工作。整個過程無需現(xiàn)場敷設(shè)電纜、布線或開挖等繁雜施工,順利且高效地達成了既定目標。

4 項目效益

(1)實現(xiàn)了對爐管壓力數(shù)據(jù)的實時采集和傳輸,從而準確掌握爐管堵塞狀況,幫助優(yōu)化清焦周期,提高爐管的熱效率、延長設(shè)備使用壽命,同時減少裂解爐停機的風險,確保生產(chǎn)連續(xù)性和穩(wěn)定性;

(2)顯著提高了壓力監(jiān)控的精準度和對異常情況的響應(yīng)速度,幫助操作人員提前發(fā)現(xiàn)潛在問題,避免設(shè)備過早老化和停機,減少不必要的維修和生產(chǎn)中斷;

(3)操作人員可以在遠程監(jiān)控系統(tǒng)中實時查看壓力數(shù)據(jù),從而減少現(xiàn)場操作的頻率和風險,為裂解爐的安全穩(wěn)定運行和整體效率提升提供了堅實保障。

5 項目意義

現(xiàn)場用戶對整個項目的改造體驗表示非常滿意。盡管前期方案討論和產(chǎn)品訂貨歷時9個月,但實際項目實施僅用2周便完成。整個過程在不影響生產(chǎn)、不停汽的前提下,實現(xiàn)了對爐管運行監(jiān)控的全面覆蓋,大幅提高了運行效率和安全性,也為工廠向智能化、自動化方向邁進注入了新動力。

這一智能化與自動化的深度融合,不僅凝聚了技術(shù)突破的結(jié)晶,更是實踐經(jīng)驗的積累與創(chuàng)新探索的有力見證。

精彩觀點

艾默生過程控制有限公司羅斯蒙特智能無線業(yè)務(wù)發(fā)展經(jīng)理 張軍民

記者:艾默生能夠為石油化工行業(yè)提供哪些產(chǎn)品或者解決方案?這些產(chǎn)品和解決方案具有怎樣的特色?

張軍民:作為一家全球性的技術(shù)與軟件公司,艾默生在石油化工行業(yè)中應(yīng)用的產(chǎn)品和技術(shù)涵蓋了工業(yè)軟件、測量技術(shù)、控制系統(tǒng)、閥門與執(zhí)行機構(gòu)等多個領(lǐng)域。

作為測量技術(shù)的一個創(chuàng)新亮點,艾默生無線解決方案是基于無線HART技術(shù)的創(chuàng)新系統(tǒng),旨在為工業(yè)過程監(jiān)控和優(yōu)化提供靈活、高效的無線通信手段。

例如,在工廠中安裝一些無線傳感器去幫助監(jiān)測以往成本過高或無法安全訪問的測量點,可以幫助用戶改進運營、降低能耗和提升安全性,為智慧化綠色工廠建設(shè)的數(shù)字化轉(zhuǎn)型提供有力的支持。

無線傳感器和無線網(wǎng)絡(luò)可用于多種過程測量,與有線方案相比其成本通常低得多,并且安裝快,干擾少。

記者:艾默生近年來在石油化工行業(yè)發(fā)展情況如何?您感受到石油化工自動化市場正在發(fā)生著哪些變化,呈現(xiàn)出哪些特點?

張軍民:近年來在產(chǎn)能不平衡,雙碳需求以及新能源的迅猛發(fā)展背景下,石油化工行業(yè)正在經(jīng)歷一場深刻的變革,要求整個石油化工行業(yè)在確保安全的前提下,向少人化、綠色化、智能化方向發(fā)展。以下幾個方面解決方案的需求上升明顯:一是生產(chǎn)優(yōu)化降本增效解決方案,二是設(shè)備管理預(yù)測維護解決方案,三是節(jié)能減排環(huán)保可持續(xù)解決方案,四是質(zhì)量分析優(yōu)化解決方案。

上述解決方案的實現(xiàn)邏輯是通過對生產(chǎn)現(xiàn)場的各類參數(shù)的感知,采用模型算法進行計算并提供決策輔助,最后生成指令由執(zhí)行機構(gòu)執(zhí)行。而艾默生的無線解決方案正是對于生產(chǎn)現(xiàn)場的各類參數(shù)的感知的補充,近年來在石油化工領(lǐng)域的需求不斷上升。

記者:當前,人工智能、大數(shù)據(jù)、云計算、工業(yè)互聯(lián)網(wǎng)等新一代信息技術(shù)得到快速發(fā)展與應(yīng)用,新技術(shù)如何影響石油化工行業(yè),催生哪些新應(yīng)用場景?

張軍民:人工智能、大數(shù)據(jù)、云計算、工業(yè)互聯(lián)網(wǎng)等新一代信息技術(shù)無一例外依賴于實時、完整、可靠和穩(wěn)定的數(shù)據(jù)底座。而傳統(tǒng)的數(shù)據(jù)采集方式已無法滿足這一需求。

傳感器、安裝和通訊技術(shù)的創(chuàng)新正在推動智能資產(chǎn)網(wǎng)絡(luò)的擴展和可視性的提高。曾經(jīng)被認為成本過高或技術(shù)難度過大而無法安裝儀表的應(yīng)用,無人值守、少人值守、遠程監(jiān)視、專家軟件分析這些新應(yīng)用場景都會逐漸能夠享受實時數(shù)據(jù)帶來的好處。設(shè)施中的盲點被逐個擊破,新的數(shù)據(jù)分發(fā)方式正在形成,以將計算能力更深入地融入到運營中,更快地將數(shù)據(jù)轉(zhuǎn)化為洞察力,并在更短的時間內(nèi),讓每個人都能隨時隨地獲得信息。艾默生公司的無線解決方案以高性價比助力堅實數(shù)據(jù)底座基礎(chǔ),實現(xiàn)高效可靠的數(shù)據(jù)管理。

記者:當前石油化工行業(yè)面臨哪些機遇和挑戰(zhàn)?針對此艾默生有何戰(zhàn)略布局?

張軍民:流程和制造企業(yè)正面臨雙重挑戰(zhàn),一方面要通過降本增效來提高盈利能力,另一方面又要增強運營可持續(xù)性和響應(yīng)不斷發(fā)展的法規(guī)合規(guī)性要求。這些挑戰(zhàn)推動著整個石油化工自動化正在朝著數(shù)字化、智能化方向發(fā)展,實現(xiàn)高效、安全和綠色可持續(xù)運行。

艾默生的公司目標是通過積極推動創(chuàng)新,讓世界變得更加健康、更加安全、更加智能,并更具可持續(xù)性。我們打造的解決方案,致力于幫助客戶應(yīng)對棘手挑戰(zhàn);實行設(shè)施的數(shù)字化改造,推動顯著的運營改善以及推動用戶實現(xiàn)包括提高可持續(xù)性在內(nèi)的戰(zhàn)略目標。艾默生最新推出Boundless AutomationSM(無界自動化)愿景,通過創(chuàng)建一個無縫連接技術(shù)的單一生態(tài)系統(tǒng),把情境化的數(shù)據(jù)從智能現(xiàn)場通過邊緣技術(shù)傳送到云端,從而打破生產(chǎn)、分析、可靠性和質(zhì)量等領(lǐng)域的數(shù)據(jù)孤島。

記者:針對艾默生在石油化工行業(yè)所從事領(lǐng)域,從技術(shù)及應(yīng)用發(fā)展角度用戶認為具有怎樣的趨勢?

張軍民:在當今工業(yè)領(lǐng)域,數(shù)字化轉(zhuǎn)型已成為企業(yè)追求卓越運營和可持續(xù)發(fā)展的關(guān)鍵路徑。數(shù)字化轉(zhuǎn)型的企業(yè)提供了強大的支持。用戶希望通過更多的自動化技術(shù)和解決方案實現(xiàn)數(shù)據(jù)的自由流通和充分利用,幫助企業(yè)提高生產(chǎn)效率和產(chǎn)品質(zhì)量,還能在降低成本方面發(fā)揮重要作用,同時實現(xiàn)安全生產(chǎn),助力企業(yè)實現(xiàn)可持續(xù)發(fā)展目標。

在石油化工行業(yè),具體表現(xiàn)為:

(1)數(shù)字化轉(zhuǎn)型加速

隨著數(shù)字化技術(shù)的不斷發(fā)展,石油化工行業(yè)正加快數(shù)字化轉(zhuǎn)型的步伐。作為工業(yè)自動化領(lǐng)域的領(lǐng)軍企業(yè),艾默生數(shù)字化解決方案在石油化工行業(yè)中得到了廣泛應(yīng)用。艾默生的數(shù)字化技術(shù)能夠全面提高石化企業(yè)的運營效率、安全性和可持續(xù)性。例如,我們之前講的無線儀測量提高裂解爐監(jiān)測安全就是一個生動的案例。

(2)注重安全與可持續(xù)發(fā)展

安全與可持續(xù)發(fā)展是石油化工行業(yè)的兩大核心議題。艾默生公司在技術(shù)及應(yīng)用發(fā)展中始終將安全和可持續(xù)發(fā)展放在首位。艾默生的無線解決方案在保障人員安全、設(shè)備安全以及流程安全方面表現(xiàn)出色。

(3)智能化與自動化水平提升

智能化和自動化是石油化工行業(yè)未來發(fā)展的關(guān)鍵方向。艾默生公司憑借其豐富的技術(shù)積累和創(chuàng)新能力,將創(chuàng)新產(chǎn)品與自動化系統(tǒng)緊密協(xié)同工作,形成了系列化數(shù)字化解決方案,在智能化和自動化領(lǐng)域取得了顯著成果。

艾默生正在推動Boundless AutomationSM(無界自動化)愿景,利用新型的先進自動化技術(shù)、軟件和解決方案,提高對現(xiàn)代普適測量技術(shù)和現(xiàn)場設(shè)備所生成的大量運營技術(shù)(OT)數(shù)據(jù)的可見性。

摘自《自動化博覽》2024年12月刊