北京首鋼自動化信息技術(shù)有限公司

1 目標(biāo)和概述

1.1 生產(chǎn)場景現(xiàn)狀概述

在鋼鐵行業(yè)的中厚板生產(chǎn)過程中,冷床、檢查臺 架、橫移臺架等設(shè)施導(dǎo)致鋼板物料在輥道上的運(yùn)行不 連續(xù),同時根據(jù)鋼板的軋制情況,物流會去往不同的 后續(xù)流程,也增加了輥道跟蹤的變化。為了能夠?qū)⑽?料在不同輥道上的跟蹤接續(xù)起來,最終實(shí)現(xiàn)全流程跟 蹤管控,需要在上述設(shè)施上額外安裝設(shè)備來協(xié)助完成 跟蹤任務(wù)。

現(xiàn)有的冷床、檢查臺架、橫移臺架跟蹤技術(shù)主要

依賴于光柵,通過在設(shè)施下方密集地安裝光柵實(shí)現(xiàn)定

位和跟蹤能力,設(shè)備安裝密度高。又考慮到冷床上的

鋼板溫度很高(600℃以上),該設(shè)施下方安裝光柵需

要做到耐高溫,單一設(shè)備昂貴。因此,現(xiàn)有方案成本

極高。另外,鋼板在三種設(shè)施上移動,容易造成氧化

鐵皮脫落,掉落在設(shè)施下方可能導(dǎo)致光柵被遮擋甚至

損壞。安裝在設(shè)施下方,一旦出現(xiàn)設(shè)備問題,進(jìn)行維

護(hù)需要等到產(chǎn)線停產(chǎn),非常影響平臺的穩(wěn)定性和用戶

體驗(yàn)。同時,現(xiàn)有傳感器方案不能處理鋼板中途調(diào)走

導(dǎo)致的跟蹤問題。

1.2 本方案要解決的問題

(1)提高冷床、檢查臺架、橫移臺架等區(qū)域的平

臺進(jìn)行自動化鋼板跟蹤的穩(wěn)定性;

(2)構(gòu)建全產(chǎn)線跟蹤體系,做到產(chǎn)品可追溯;

(3)降低整套解決方案實(shí)施成本。

1.3 總體技術(shù)路線

(1)采用人工智能技術(shù),基于機(jī)器視覺能力,以 深度神經(jīng)網(wǎng)絡(luò)為主,輔以機(jī)器視覺算法庫的通用處理, 實(shí)現(xiàn)對視頻中鋼板位置的精確定位;

(2)采用人工智能技術(shù),基于數(shù)據(jù)分析能力,基

于循環(huán)神經(jīng)網(wǎng)絡(luò),對視頻中的鋼板進(jìn)行跟蹤;

(3)結(jié)合生產(chǎn)二級系統(tǒng)現(xiàn)有跟蹤能力,配合

使用人工智能技術(shù)分析的冷床等區(qū)域的鋼板跟蹤數(shù)

據(jù),使用大數(shù)據(jù)流式分析和數(shù)據(jù)處理,完成全產(chǎn)線跟

蹤體系;

(4)采用高清攝像機(jī)、工業(yè)面陣相機(jī)作為主要圖

像采集設(shè)備,可以從多方面降低整體成本;

(5)攝像機(jī)和工業(yè)相機(jī)設(shè)備安裝在產(chǎn)線上方,不

易損壞,易于維護(hù),有助于整體提升平臺穩(wěn)定性。

1.4 主要技術(shù)目標(biāo)

(1)智能分析實(shí)現(xiàn)跟蹤:平臺接收多臺攝像機(jī)的

視頻流,能夠?qū)崟r分析視頻中鋼板的位置變化,準(zhǔn)確

識別鋼板,對鋼板進(jìn)行跟蹤,平臺跟蹤準(zhǔn)確率達(dá)97%以

上,對平臺異常情況進(jìn)行甄別和處理。

(2)實(shí)現(xiàn)全流程跟蹤:接入生產(chǎn)二級系統(tǒng)可以提 供的所有鋼板信息的靜態(tài)數(shù)據(jù)和鋼板位置跟蹤的動態(tài)數(shù) 據(jù),以及智能分析得到的鋼板位置跟蹤動態(tài)數(shù)據(jù),整合 鋼板全流程跟蹤數(shù)據(jù),并以圖像化的方式將鋼板位置同 步地展示到瀏覽器頁面上,提供從全產(chǎn)線到具體過程多 個層級的跟蹤監(jiān)管。

2 方案詳細(xì)介紹

2.1 平臺架構(gòu)

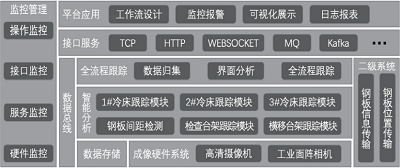

平臺整體架構(gòu)包括:成像硬件系統(tǒng)、數(shù)據(jù)存儲、 智能分析服務(wù)、全流程跟蹤服務(wù)、平臺應(yīng)用服務(wù)以及 貫穿以上服務(wù)的數(shù)據(jù)總線、接口服務(wù)以及監(jiān)控管理。 智能分析服務(wù)實(shí)現(xiàn)基于人工智能技術(shù)的鋼板跟蹤;全 流程跟蹤服務(wù)結(jié)合各種跟蹤數(shù)據(jù),實(shí)現(xiàn)全流程的鋼板 跟蹤;平臺應(yīng)用服務(wù)提供用戶界面,展示鋼板實(shí)時情 況。如圖1所示。

圖1 平臺整體架構(gòu)

2.2 關(guān)鍵創(chuàng)新點(diǎn)

(1)采用人工智能技術(shù)實(shí)現(xiàn)高精確的鋼板識別和

跟蹤檢測,鋼板識別精度達(dá)到97%,對跟蹤檢測影響很小,做到鋼板精準(zhǔn)跟蹤;并通過GPU加速和模型優(yōu)

化,提高檢測效率,做到實(shí)時響應(yīng)、實(shí)時反饋;同時

利用視覺技術(shù)檢測板材間距,優(yōu)化上料過程和冷床等

設(shè)施的利用率;

(2)整合生產(chǎn)二級系統(tǒng)現(xiàn)有跟蹤數(shù)據(jù),形成貫穿

全產(chǎn)線的全流程跟蹤體系,做到產(chǎn)品可追溯;同時可

以實(shí)現(xiàn)生產(chǎn)過程的整體調(diào)節(jié),優(yōu)化產(chǎn)線生產(chǎn)效率,提

高產(chǎn)能,降本增效;

(3)充分利用圖像分析能力,在滿足分析條件的 情況下,盡可能擴(kuò)大相機(jī)畫幅覆蓋范圍,同時增加了 相機(jī)到鋼板的距離,即降低了對設(shè)備耐高溫的限制, 又減少了設(shè)備數(shù)量,節(jié)省了大量成本。

2.3 成像硬件系統(tǒng)

成像硬件系統(tǒng)主要由高清攝像機(jī)和工業(yè)面陣相機(jī) 組成。

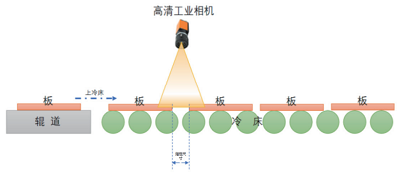

工業(yè)面陣相機(jī)用于進(jìn)行入口上料區(qū)域的圖像獲 取,以控制兩個鋼板間的邊緣距離,使之滿足一定的 最小距離限制,以便后續(xù)圖像分析中可以正確區(qū)分相 鄰的鋼板個體,如圖2所示。

圖2 工業(yè)面陣相機(jī)功能

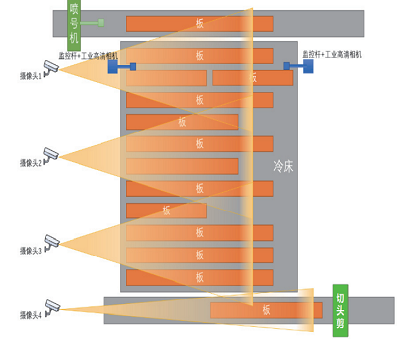

高清攝像機(jī)整體覆蓋冷床、檢查臺架、橫移臺架 以及中間庫區(qū)的整個設(shè)施范圍,用于進(jìn)行鋼板分布的 視頻圖像采集,用于進(jìn)行鋼板位置識別和跨攝像機(jī)的 物料跟蹤分析,如圖3所示。

圖3 高清攝像機(jī)功能

2.4 模型服務(wù)

模塊

模型側(cè)服務(wù)模塊基于Docker封裝為鏡像,具有較

好的獨(dú)立性,通過接口與外部實(shí)現(xiàn)低耦合的通信和協(xié)

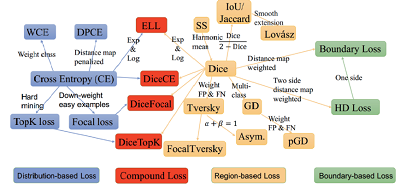

作,同時具有較好的擴(kuò)展性。處理模型由機(jī)器學(xué)習(xí)算

法、機(jī)器視覺算法庫以及深度神經(jīng)網(wǎng)絡(luò)共同完成,用于

對連續(xù)的視頻幀進(jìn)行靜態(tài)分析和動態(tài)關(guān)聯(lián),最終實(shí)現(xiàn)整

體的跟蹤能力。如圖4所示。

圖4 模型側(cè)服務(wù)模塊

2.4.1 調(diào)整語義分割模型UNet,提升模型精度

為了解決UNet無法對遠(yuǎn)程上下文交互和空間依賴 性進(jìn)行建模的問題,將U形結(jié)構(gòu)與Transformers的注 意力機(jī)制相結(jié)合形成了一個新的語義分割網(wǎng)絡(luò)。自注意 力模塊(MHSA)位于編碼的末端、解碼器的前端,作 用在最抽象的特征圖上,它將每個元素相互連接起來, 從而訪問包含所有輸入圖像的感受野,以此來獲取圖像 遠(yuǎn)程上下文信息。交叉注意力模塊(MHCA)通過減 弱跳連(skip connection)特征中與鋼板無關(guān)區(qū)域的 權(quán)重,增強(qiáng)相關(guān)區(qū)域的權(quán)重,來濾除非鋼板像素,完成 UNet解碼器中的精細(xì)恢復(fù)。最終實(shí)現(xiàn)了模型鋼板識別 精度的提升。

2.4.2 采用空洞卷積進(jìn)行加速

為了在保證算法模型準(zhǔn)確率的前提下提升算法性 能,將5×5的標(biāo)準(zhǔn)卷積替換成了3×3的空洞卷積。經(jīng) 試驗(yàn),算法準(zhǔn)確率基本不變,速度提升一倍。

2.5 平臺側(cè)服務(wù)模塊

平臺側(cè)服務(wù)模塊基于Spring框架,可以快速將現(xiàn) 有MVC架構(gòu)調(diào)整為Cloud架構(gòu),以方便后續(xù)的微服務(wù) 化、大數(shù)據(jù)整合或性能橫向擴(kuò)展的需求發(fā)展。包括:數(shù) 據(jù)存儲、平臺應(yīng)用服務(wù)、接口服務(wù)、全流程跟蹤服務(wù)、 數(shù)據(jù)總線和監(jiān)控管理。

2.5.1 平臺應(yīng)用服務(wù)

平臺應(yīng)用服務(wù)提供用戶界面以展示實(shí)時跟蹤情況、

查詢歷史記錄,并提供相關(guān)業(yè)務(wù)操作以及監(jiān)控報警等功

能。服務(wù)采用B/S架構(gòu),可以在網(wǎng)絡(luò)內(nèi)任意支持版本的

瀏覽器上進(jìn)行訪問和監(jiān)控。

(1)工作流設(shè)計(jì)

根據(jù)中厚板產(chǎn)線的生產(chǎn)工藝過程,進(jìn)行工作流設(shè) 計(jì),明確過程間的界面,確定界面處的數(shù)據(jù)走向、數(shù)據(jù) 關(guān)系和關(guān)聯(lián)方式,從而實(shí)現(xiàn)全流程的跟蹤控制。

(2)可視化展示

提供多級別的跟蹤管理展示界面,實(shí)現(xiàn)從廠區(qū)到

工藝流程的多維度跟蹤結(jié)果展示方式,結(jié)果實(shí)時進(jìn)行展

示,可動態(tài)觀察鋼板的產(chǎn)品編號和其在冷床等設(shè)施上的

相對位置和運(yùn)動過程,以及鋼板上下料或者被中途吊走

的不同入口出口情況的動態(tài)。

(3)日志報表

提供多維度的日志查詢,用于分析各系統(tǒng)、服務(wù)

狀態(tài),以及生產(chǎn)系統(tǒng)的整體情況。包括物料跟蹤的詳細(xì)

數(shù)據(jù)、系統(tǒng)的操作日志、報警日志等。日志可以導(dǎo)出為

報表,支持日報、月報、季報等多種時間粒度的報表生

成。

(4)監(jiān)控報警

監(jiān)控模塊整體監(jiān)控各個硬件設(shè)備和軟件模塊的運(yùn) 行狀態(tài)并即時反饋問題,用于自動修復(fù)或報警,確保系 統(tǒng)穩(wěn)定性或盡量加速問題發(fā)現(xiàn)和解決的周期,提高系統(tǒng) 投用率。

2.5.2 接口服務(wù)

平臺提供統(tǒng)一的接口服務(wù),實(shí)現(xiàn)平臺應(yīng)用服務(wù) 與其他服務(wù)的解耦,同時作為生產(chǎn)二級系統(tǒng)與平臺進(jìn) 行數(shù)據(jù)交互的統(tǒng)一界面。全流程跟蹤所需的二級系統(tǒng) 數(shù)據(jù)以及二級系統(tǒng)需要平臺協(xié)助完成的跟蹤任務(wù),均 通過接口服務(wù)進(jìn)行配置打通數(shù)據(jù)通道。通過與二級系 統(tǒng)的數(shù)據(jù)交互,真正做到全產(chǎn)線的物料可追溯。接口 服務(wù)支持多種通信協(xié)議的動態(tài)配置以及通過消息中 間件MQ、Kafka等將數(shù)據(jù)接入工業(yè)大數(shù)據(jù)/工業(yè)互聯(lián) 網(wǎng),極大程度上適配工業(yè)生產(chǎn)場景的通信接口和通信 方式。

2.5.3 全流程跟蹤服務(wù)

通過將從二級系統(tǒng)和智能分析得到的跟蹤數(shù)據(jù)進(jìn) 行歸集,結(jié)合工作流設(shè)計(jì)中明確的界面數(shù)據(jù)關(guān)聯(lián)方式, 利用大數(shù)據(jù)流式計(jì)算的能力進(jìn)行數(shù)據(jù)分析和整合,最終 實(shí)現(xiàn)跨工藝流程的全流程物料跟蹤。

2.5.4 數(shù)據(jù)存儲

平臺產(chǎn)生并需要記錄的數(shù)據(jù)具有異構(gòu)性,有常規(guī)

的生產(chǎn)記錄、跟蹤記錄等關(guān)系型數(shù)據(jù),也可能要保存階段性視頻數(shù)據(jù)等非結(jié)構(gòu)化數(shù)據(jù)用于故障分析。平臺數(shù)據(jù)

存儲結(jié)合數(shù)據(jù)庫和文件系統(tǒng),滿足多種存儲需求。

2.5.5 數(shù)據(jù)總線

利用數(shù)據(jù)總線,完成平臺內(nèi)部數(shù)據(jù)存儲、智能分 析服務(wù)和全流程跟蹤服務(wù)間的數(shù)據(jù)交互,提供高內(nèi)聚的 數(shù)據(jù)交互方式。

2.5.6 監(jiān)控管理

監(jiān)控管理統(tǒng)一對平臺內(nèi)的一切狀態(tài)變化進(jìn)行記錄,

包括操作監(jiān)控、接口監(jiān)控、服務(wù)監(jiān)控以及硬件監(jiān)控。

(1)操作監(jiān)控與接口監(jiān)控

記錄完整的監(jiān)控日志,具體到每一次按鈕點(diǎn)擊、

每一次接口調(diào)用都進(jìn)行必要的監(jiān)控記錄,實(shí)現(xiàn)操作過程

可追溯。不開放任何操作日志的修改接口,操作日志由

界面操作和接口動作分別創(chuàng)建,準(zhǔn)確區(qū)分界面操作錯誤

與網(wǎng)絡(luò)攻擊,精確定位異常動作。

(2)服務(wù)監(jiān)控與設(shè)備監(jiān)控

實(shí)時確認(rèn)核心服務(wù)和設(shè)備的工作狀態(tài),及時發(fā)現(xiàn)

工作異常,記錄并發(fā)出報警,提示進(jìn)行平臺維護(hù),確保

系統(tǒng)穩(wěn)定性或盡量加速問題發(fā)現(xiàn)和解決的周期,提高系

統(tǒng)投用率。

2.6 安全措施

2.6.1 設(shè)備安全措施

(1)在設(shè)備部署的施工過程中,做好設(shè)備防護(hù)工

作,確保必要的工作環(huán)境條件得以滿足;

(2)規(guī)范施工操作流程,確保施工質(zhì)量達(dá)標(biāo);

(3)定期進(jìn)行設(shè)備檢查,及時發(fā)現(xiàn)設(shè)備問題;

(4)設(shè)備附近按照規(guī)定,張貼設(shè)備說明告示板、

危險警告標(biāo)識等必要的通知、警告標(biāo)志。

2.6.2 網(wǎng)絡(luò)安全措施

(1)做好遠(yuǎn)程訪問保護(hù),如主機(jī)系統(tǒng)關(guān)閉對外密

碼遠(yuǎn)程登錄功能并以授權(quán)密鑰的方式進(jìn)行遠(yuǎn)程身份驗(yàn)

證、數(shù)據(jù)庫訪問設(shè)置有限權(quán)限的遠(yuǎn)程訪問等安全設(shè)置,

盡可能杜絕遠(yuǎn)程連接安全風(fēng)險;

(2)采用HTTPS協(xié)議實(shí)現(xiàn)網(wǎng)絡(luò)通信,構(gòu)建本地證

書體系,實(shí)現(xiàn)安全的數(shù)據(jù)加密;

(3)HTTP接口方面,原則上所有接口需在用戶

權(quán)限下進(jìn)行訪問,以確保操作日志完整性;

(4)對于確實(shí)無法實(shí)現(xiàn)用戶SESSION的接口調(diào)用

需求,應(yīng)以指定IP進(jìn)行訪問和MAC校驗(yàn)工作,確保請

求端可信任,同時在條件滿足的情況下,實(shí)現(xiàn)雙通道數(shù)

據(jù)交互;

(5)對用戶權(quán)限進(jìn)行合理設(shè)計(jì)和管理,并對用戶 行為進(jìn)行數(shù)據(jù)分析,對危險用戶進(jìn)行封號處理;

(6)優(yōu)化代碼、服務(wù)的安全設(shè)置和處理,以更安

全的編碼規(guī)則和處理邏輯,做好網(wǎng)絡(luò)安全事前、事后防

御機(jī)制,減小事故造成的損失。

2.6.3 數(shù)據(jù)安全措施

(1)進(jìn)行完整、合規(guī)、符合必要范式要求的數(shù)據(jù)

結(jié)構(gòu)設(shè)計(jì)和約束設(shè)計(jì),強(qiáng)制要求必要的數(shù)據(jù)完整性;

(2)合理使用事務(wù)機(jī)制,以保證數(shù)據(jù)具有充分的

完整性;

(3)在界面操作和接口調(diào)用時,分別對數(shù)據(jù)進(jìn)行

必要的校驗(yàn)和判斷,確保數(shù)據(jù)合法、合理;

(4)定期進(jìn)行數(shù)據(jù)分析,從時間戳、數(shù)據(jù)重復(fù)等 方面,加強(qiáng)數(shù)據(jù)整體判斷,及時發(fā)現(xiàn)問題并結(jié)合日志等 歷史數(shù)據(jù)定位問題原因,及時解決數(shù)據(jù)錯誤,優(yōu)化數(shù)據(jù) 完整性并避免問題再次發(fā)生。

3 代表性及推廣價值

解決方案采用先進(jìn)的人工智能技術(shù)、高清成像技

術(shù)、大數(shù)據(jù)技術(shù)以及分布式計(jì)算技術(shù),具備本地云擴(kuò)展

和接入工業(yè)大數(shù)據(jù)/工業(yè)互聯(lián)網(wǎng)的能力,充分考慮了廠

區(qū)技術(shù)革新的擴(kuò)展和兼容性需求。作為首個基于人工智

能技術(shù)的中厚板產(chǎn)線物料跟蹤系統(tǒng),填補(bǔ)了國內(nèi)板材跟

蹤領(lǐng)域的空白,具有非常明顯的技術(shù)示范效果和模范帶

頭作用。

本方案以中厚板產(chǎn)線設(shè)施大小為主要參數(shù),限制 條件較少,定制化調(diào)節(jié)能力強(qiáng),可以推廣到類似產(chǎn)線的 全產(chǎn)線跟蹤場景。因此可以作為產(chǎn)品進(jìn)行封裝并具有商 業(yè)推廣可行性和推廣價值。經(jīng)調(diào)研,除了首鋼京唐中厚 板產(chǎn)線,在江蘇沙鋼寬厚板產(chǎn)線、遼寧凌鋼中厚板產(chǎn)線 等鋼廠,都具有良好的適配性,工廠對此需求也比較迫 切,產(chǎn)品的推廣空間非常廣闊。

本解決方案有效地提高了中厚板產(chǎn)線物料跟蹤過 程的穩(wěn)定性和準(zhǔn)確度,極大地縮減了相關(guān)人工輔助跟蹤 工作量,避免了人工失誤導(dǎo)致的生產(chǎn)問題,降低了損 耗。綜合人工成本和廢品損耗,每年可節(jié)約成本400萬 元。同時,平臺整體提升了前后流程的協(xié)同工作效率, 提升上下料效率和冷床等設(shè)備的利用率,每年可額外提 升產(chǎn)能200萬元,具有顯著的經(jīng)濟(jì)效益。

摘自《自動化博覽》2021年11月刊