1 背景

我國是3C制造大國,約占全球70%的產能,隨著社會經濟的快速發展以及全球化疫情影響,3C制造產業面臨著進一步的智能化升級,以適應市場發展趨勢。該案例項目客戶是一家國家高新技術企業,主要從事聲光電精密零組件及精密結構件、智能整機、高端裝備的研發、制造和銷售,產品主要應用于3C(電腦、通訊、消費電子)、汽車和通訊等領域。項目現場為客戶物流倉庫,面積約3000平方米,存在諸多作業難點:

(1)原各物流環節均為人工作業,自動化、信息化程度低,造成物料丟失、損壞無法追溯等問題。

(2)按項目采購物料,每次物料入庫均為不同品類,不同到貨時間,且物料尺寸及重量差異較大。

(3)需要按照不同項目制造要求來配料給產線配送,分揀種類多樣且數量較大,導致揀貨效率低和出錯率高。

(4)現場場地面積小,物料存儲量有限,倉庫空間整體利用率低。

2 案例實施與應用情況

在此項目中使用國自不同AGV車體,包括SLIM堆垛機器人、ANTS-A6、Picking PLUS。

SLIM堆垛機器人:該產品采用激光/混合導航技術,具有整車重量輕、整車體積小、整車行走靈活的特點,廣泛適應電子制造,醫藥等行業等需求。額定負載能力1.4T,舉升高度1.6m,在搬運標準1200×1000mm托盤時轉彎通道只需要2m,對比傳統的叉車少30%寬度。

ANTS-A6:采用二維碼/激光導航技術,可高效完成物料在產線各上、下料點間的快速搬運、跨廠房運輸的需求,顯著提高產線生產效率,降低人工成本。額定負載600kg,重復定位精度最高達到±5mm。

Picking PLUS:貨箱到人揀選是國自基于料箱揀選機器人Picking設計的箱式立體揀選系統,通道需求窄,立體空間利用率高。Picking自帶5個以上的貨箱暫存位,單個貨箱可承載30kg,最高可舉升至5m。大幅減少搬運次數,適用于物流“貨箱到人”揀貨場景。

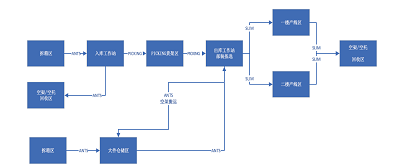

作業流程如圖1所示。

圖1 作業流程圖

2.1 物料拆包接收流程

2.1.1 小件拆包場景

掃描貨架編碼及小件物料碼,將小件放入貨架中,貨架滿載后或小件拆包完成后在待上架物料區等待上架工位員工輸出上架指令;

2.1.2 大件拆包場景

掃描貨架編碼及大件物料碼,將大件放入貨架,貨架滿載后,ANTS至拆包區將大件貨架轉運入庫;

2.1.3 尾料拆包場景

識別項目尾料,放入尾料區托盤中,人工觸發出庫指令,由SLIM叉取托盤直接發往生產現場;

2.2 物料上架入庫流程

2.2.1 小件入庫上架場景

上架員工發出調度指令,系統識別調度貨架上物料明細,生成AGV調度指令;

AGV搬運相應料箱至上架工位分撥墻上,等待物料上架入庫存儲;

上架員工掃描物料編碼,系統識別待上架物料中無分撥墻當前部裝的物料,Picking將分撥墻部裝料箱送回庫內;

貨架中全部物料完成上架后,Picking將空貨架運回至拆包區,同時將拆包區已滿載的貨架運至上架區。

2.2.2 滿箱替換場景

(1)上架過程中,Picking搬運相應部裝料箱至上架工位,人工識別滿箱;

(2)若料箱已滿,人工進行滿箱標定并運回,重新綁定新料箱進行上架;

(3)同部裝物料下次來料時,直接調度新綁定的料箱;

(4)若料箱未滿,但當前物料尺寸已放不進料箱中,也可使料箱運回,重新綁定空料箱;

(5)系統識別待上架物料中無分撥墻當前部裝的物料Picking將分撥墻部裝料箱送回庫內;

2.3 庫位轉移流程

2.3.1 物料整合場景

大件貨架處于半滿狀態時,ANTS將大件貨架搬運至上架工位,上架員工將物料撿出,再將撿出的物料放入第二個排隊貨架中,實現庫位整合;

2.3.2 庫存轉移場景

庫存料轉移至項目, E R P 下發任務后, 由Picking將需轉移庫存料箱及部裝料箱搬運至上架工位揀選墻,人工取出物料后,Picking將完成轉移任務的料箱搬運回庫內;

2.4 備料出庫流程

2.4.1 小件備料

ERP創建出庫任務,由Picking搬運部裝料箱至分撥墻上,員工揀選料箱至相應托盤,實現整料箱出庫;

2.4.2 大件備料

調度大件貨架至ANTS排隊區,系統提示出庫大件所在儲位;人工將物料揀選出后,將大件轉移至出庫托盤中;觸發出庫系統指令,SLIM將托盤運送至線邊;

2.4.3 單顆物料備料

WMS生成出庫任務,系統識別物料所在儲位,Picking搬運料箱至揀選墻,人工將物料揀選出后,將物料轉移至出庫托盤中,實現出庫,Picking將揀選完成的料箱運回庫內。

2.5 線邊工位上線

2.5.1 物料轉運

通過系統選擇備料區已備好的部裝托盤,發出轉運指令,SLIM運送托盤至系統指定的線邊存放區;

2.5.2 空托運回

人工進行物料接收后,將空料箱放入空托盤中,同時觸發空托運回指令,SLIM將空托盤及料箱運回至倉庫空箱區;

2.5.3 尾箱上線

SLIM運送托盤至線邊工位,由人工揀選,完作業時,SLIM搬運空托返回。

3 應用創新性

該項目覆蓋客戶生產車間、原材料倉庫,機器人完成入庫搬運、出庫揀選、線邊配送等環節的自動化搬運作業。

(1)針對物料品類多、差異大的特點,該項目采用國自旗下多類型物流機器人(SLIM堆垛機器人、ANTS-A6、Picking PLUS)協同作業模式,針對不同的搬運對象,實現整場物流規劃。并在同一場景中實現多類型物流機器人不同導航方式的混合調度,多種揀貨模式混合運行,實現了倉儲和配送智能化,有效提高揀貨效率和降低出錯率。

圖2 ANTS貨架入庫

圖3 Picking在小件倉庫

圖4 SLIM在任務等待區域

(2)生產系統、倉儲系統和調度系統高度集成,實現系統之間無縫銜接,精確到每個SKU物料庫位和配送點位。智能倉儲庫存和訂單信息實時更新可見,物料搬運全程可控,且實時顯示搬運路徑及內容。

圖5 SLIM跨樓宇配送

(3)采用Picking PLUS,存儲高度達到3.5m,比人工揀選貨架高度提升近1倍。料箱分格可靈活調整,最多可拓展至6分格,大幅提升庫位數量,有效提高庫存容量。

(4)創新揀選站設計,采用托盤揀選和料箱揀選相結合的模式,在出庫揀選環節實現僅在單個工作站即可完成大中小件物料揀選。工作站采用緩存貨架方式揀選,人機作業解耦,最大限度釋放整體性能;電子標簽與屏幕提示結合,提供友好的人機操作界面。

圖6 SLIM小件&大件出庫

(5)后臺管理全程實現無紙化與自動化,所有機器人作業均由調度系統后臺自動分配,實現任務可視化管理。產能變化、機器人運行路徑、運行狀態、任務狀態信息均一目了然,方便管理。全程自動化,有效避免了上料錯誤和信息丟失。

圖7 WMS管理系統

4 效益分析

(1)倉儲信息數字化管理水平大幅提升

實現現場物流自動化布局,從人工生產到信息集成化一步到位。通過智能倉儲管理系統,實現倉儲信息的數字化、可視化管理,可快速導出倉庫數據,方便業務盤點和統計。

(2)物流效率大幅提升

通過機器人自動將器具搬運至指定庫位,減少了非必要行走和轉運。替換人工牽引車,大幅減少車輛混行,作業區域更加井然有序,物流效率提高46%,并大幅降低揀貨出錯率。

(3)人力成本顯著下降

機器人替代人員進行物料轉運,大幅度降低了人力成本投入,年平均節省近百萬元。

(4) 現場倉庫利用率大幅提升

小件物料存儲區域同一區域物料存儲數量較人工時提高45%,大件物料存儲區域同一區域物料存儲數量較人工時提高60%。

5 案例意義

加大支持力度,增強技術突破能力,提高產業核心競爭力。“十四五”對消費電子產業發展的高度支持將助力中國3C產業的高速發展。

國自機器人深耕移動機器人行業十年,擁有長時間、大范圍的移動機器人項目應用經驗,已形成包括面向3C制造、光伏、醫療等行業的成熟解決方案,全系列物流機器人涵蓋存取、揀選、重載等物流場景。

智能物流機器人憑借系統化、自動化、智能化的優勢,將有效提升相關企業的智能制造水平,也必將成為助力3C制作行業產業升級的關鍵設備。

摘自《自動化博覽》2022年4月刊