★ 施耐德電氣(中國)有限公司 劉軍祥

摘要:通過對某銅鈷礦選礦工藝磨機系統分析,提出基于中壓變頻技術工藝需求的系統化解決方案,并在電氣驅動系統實現、裝備工藝與生產工藝控制方面進行了實踐,獲得磨機應用場景條件下中壓變頻系統功能的創新成果,取得良好的經濟效益。

關鍵詞:中壓變頻;磨機;防板結保護檢測

1 引言

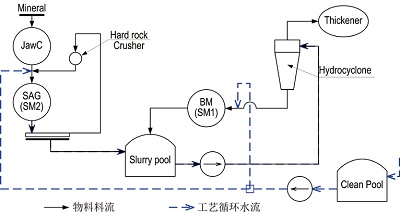

非洲某銅鈷礦采用半自磨+球磨+頑石破的SABC工藝流程如圖1所示,設計處理能力為10kt/d。分別配備半自磨機和球磨機各一臺,半自磨機規格為φ6.7×5.6m,采用一臺功率3600kW同步電動機驅動。球磨機規格為φ5.8×8.08m溢流型球磨機,驅動電機為功率4500kW同步電動機。半自磨機排料端設有振動篩,篩上物通過返料皮帶進入頑石破碎系統破碎后返回半自磨機給料皮帶進入半自磨機。

圖1 半自磨(SAG)+球磨(BM)+頑石破(Crusher)的SABC工藝流程圖

由于礦石性狀受不同礦坑、礦體、礦段的影響差異很大,致使常規定速破磨系統的工藝調節手段難以穩定洗選工藝料流產量,且工藝調整的及時性、響應速度和適應能力均受到工藝調節手段的制約,嚴重影響整條產線的臺時利用率。加之非洲地區電網供電穩定性差,偶發性停電事故頻發、電力恢復周期不確定,這也使產線的快速恢復能力變得尤為重要。

基于上述工藝及電氣條件的原因,考慮在該SABC選礦工藝流程中,采用電網接入能力友好、磨機啟動平滑、連續調速能力便捷的中壓變頻調速技術,實現半自磨機、球磨機系統的電氣與工藝控制需求。

2 電氣系統方案

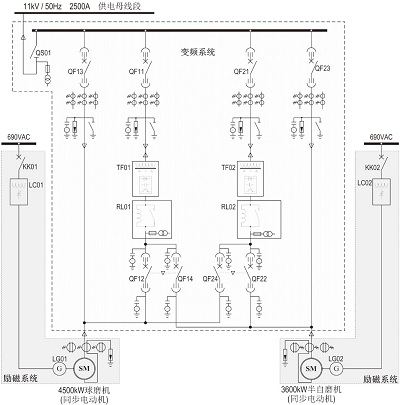

該地區電網為11kV、50Hz供電,受當地氣象因素及局域電網供電、本土化技術人員能力有限等客觀條件限制,要求中壓變頻器具有對電網沖擊小、抗晃電、抗電網電壓波動能力強、磨機非計劃停機后可直接重載再啟動,電氣系統可利用率高、自動化程度高,可一鍵操作、一鍵啟動等,盡可能降低對現場人員操作水平的要求。因此,該系統采用二拖二變頻互為備用、工/變頻雙向在線切換的中壓變頻供配電驅動系統方案如圖2所示。

圖2中,QS表示高壓進線隔離開關、QF表示高壓開關、TF表示中壓變頻器、RL表示同步切換電抗器柜、KK表示勵磁柜電源開關、LC表示勵磁柜、LG表示勵磁電機、SM表示同步電動機。系統配備完備的電氣、機械、控制邏輯三重保護功能,確保電氣系統及人身安全。

正常運行時,QF11合閘,變頻器TF01通過QF12與球磨機電動機連接,驅動球磨機運行。QF21合閘,變頻器TF02通過QF22與球磨機電動機連接,驅動半自磨機運行。當TF01故障或退出時,系統可由TF02通過QF24與球磨機電動機連接將其拖至50Hz后無擾切換至工頻QF13供電運行。反之亦然。

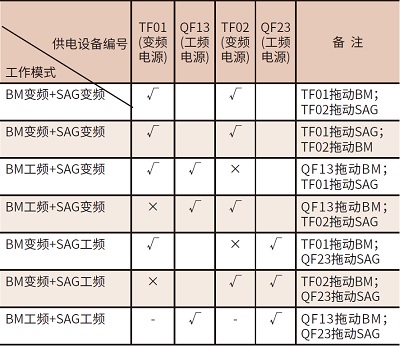

兩套中壓變頻系統可與兩臺磨機實現多種運行模式的組合(見表1),滿足任意一臺變頻器故障都不影響磨機運轉,最大限度保障選礦工藝的生產連續性要求。同時,可滿足任意一臺變頻器需要進行檢修退出或磨機運行中再恢復變頻調速運行,均無需中斷生產、不影響生產的連續性;極大地提高了系統的可用性。

圖2 二拖二工/變頻雙向切換一次動力系統電氣原理圖

表1 半自磨機(SAG)+球磨機(BM)運行模式組合表

(“√”-可用,“×”-故障或退出,“-”-退出)

3 裝備工藝與變頻需求分析

通常中壓變頻器在面向重載或特殊應用時,最常見的做法是放大變頻器的選型規格。如1600kW的負載電動機功率,為其選配2000kW或更高功率等級的中壓變頻器。選型功率放大后,變頻器能夠輸出更高電流或轉矩,滿足啟動或抗沖擊的需求,避免變頻器頻繁跳閘或運行中的不必要保護。實則這種做法存在很大風險。表面上看,放大設備選型、增加成本、提高變頻輸出能力,變頻器的電氣適應能力更強,但同時也讓變頻器負載異常不能提供有效保護。變頻器為了克服磨機低速、重載的啟動需求,提供遠超電動機額定電流的輸出能力,而不能對于磨機啟動時的異常工況提供有效保護,則可能造成磨機設備嚴重損壞的災難性事故。簡單地放大變頻器選型規格并不可取。

球磨機、半自磨機設備都是通過筒體旋轉,由筒體內側具有提升條的襯板(簡稱:襯板)將物料和鋼球帶起而形成持續的泄落或拋落,進而使物料研磨或破碎的過程。如圖3所示,在磨機由rad0初始位置啟動時,物料隨筒體旋轉重心G提升,達到一定角度后物料在球磨機、半自磨機筒體內形成穩定的料面傾角rad2,進而獲得穩定的研磨或破碎效能。由于SABC工藝流程中,采用工藝循環水進行物料輸送,因而,一旦礦區停電、磨機突停,磨內水與固態物料的混合物就會出現離析。一定時間后,固態物料在筒體底部沉積,物料與鋼球的混合物在礦粉泥化的作用下與筒體襯板產生“板結”現象,附著于筒體而不能正常脫落。筒體附著的板結物料一旦轉過rad3位置,繼續向上運行抬升物料重心大于rad3至rad4,則磨內上百噸的板結物料將攜帶鋼球一起因自身重力作用而脫落,并急速垮塌砸向磨機底部的襯板和筒體。上百噸的物料瞬時沖擊,會直接造成襯板破損、筒體變形、空心軸彎曲的惡性生產事故。

圖3 磨機啟動過程重心與旋轉角度過程關系圖

由此可知,如果采用通用變頻器放大選型,盡管在電氣上可以將磨機開起來,卻不能為磨機提供有效的防板結檢測和保護,避免板結“塌料”的嚴重事故發生。因此,在中壓變頻器應用于磨機系統時,必須提供有效的防板結保護功能,避免磨機在板結狀態下變頻重載啟動發生事故。

4 應用效果

針對磨機裝備工藝與礦磨生產工藝的研究,該項目為半自磨、球磨機系統配備了ATV1200C系列磨機專用中壓變頻器,滿足半自磨機、球磨機的低速、重載、大功率應用需求。磨機專用中壓變頻器不僅在電氣指標上達到180%額定電流15s,130%額定功率輸出60s的要求,滿足磨機滿載啟動需要;在軟件功能上還針對性開發了可控軟啟、防板結保護檢測、“S”形加減速特性、低速慢驅、可控停車等磨機專用控制及保護功能,以更好地適應磨機工藝需求、發揮中壓變頻技術優勢。

綜合來看,該系統方案在電氣控制、裝備工藝控制方面,主要實現了以下特性:

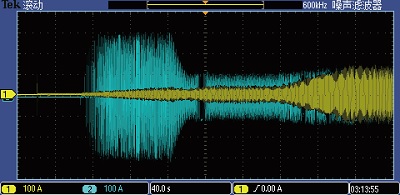

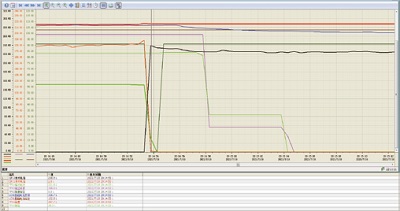

(1)磨機可控軟啟動功能,有效控制啟動過轉矩對聯軸器、啟動離合器、大小齒輪的沖擊。實現磨機防板結保護檢測

(如圖4所示),消除磨機物料板結狀態下變頻器重載啟動容易發生板結“塌料”的風險。

圖4 磨機重載啟動過程防板結保護動作曲線圖

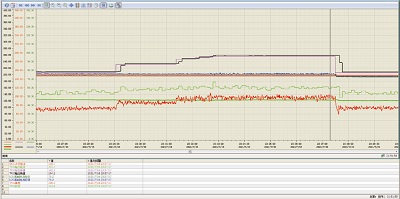

(2)實現磨機生產停電后,重載滿負荷直接啟動的能力(如圖5所示);消除啟動前需要慢驅盤車的過程。將選礦生產的恢復時長由原來的1.5~2h達產,縮短到15~20min達產,僅此一項每年為產線增產40000t。

圖5 磨機重載啟動過程電流曲線圖

(1-輸入電流,2-輸出電流)

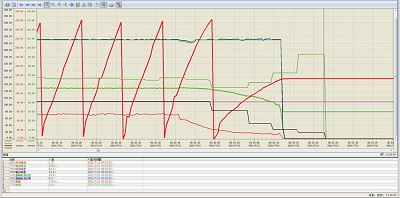

(3)在磨機變頻切工頻、工頻切變頻的在線切換過程中,變頻器實現了同步電動機雙向電流平穩無擾的切換過程(如圖6所示);切換電流<1.2In,實現轉速與電網電流無擾切換。

圖6 磨機變頻切工頻、工頻切變頻在線無擾切換過程電流曲線圖

(紅色-變頻電流,黑色-工頻電流)

(4)半自磨機、球磨機采用變頻調速運行后,產線工藝調整靈活。可根據來料性狀、返礦量、襯板磨損率、填充率、加球量等指標隨時調節半自磨機、球磨機轉速配比,平衡兩磨負荷穩定磨機系統產能(如圖7所示)。系統實際處理能力達到480t/h,相比于設計值增產15%,每年處理能力增加44.6萬噸。

圖7 半自磨機變頻生產調速運行電流頻率過程曲線

(紅色-輸出電流,黑色-運行頻率)

(5)采用可控停車技術后,消除磨機停車過程的“鐘擺”現象,將磨機停機時間由10min縮減到90s內(如圖8所示)。為設備檢修贏得寶貴的生產時間。

圖8 磨機變頻可控停車過程曲線圖

5 結語

本文通過對選礦工藝、破磨裝備工藝的研究,將工藝需求與變頻器電氣與控制性能相結合,不僅有效發揮中壓變頻軟起、調速的技術優勢,還針對性開發出磨機專用控制功能,更好地服務于裝備工藝、生產工藝,為中壓變頻行業由傳統風機、泵類的通用負載應用市場向面向行業應用、裝備需求的工藝應用解決方案定制,提供了有益的借鑒。

該系統的運用也為礦山行業的裝備智能化、數字化、高效化提供了寶貴的、可借鑒的應用經驗,為現代化礦山的節能增效提供了有效途徑,為企業創造了顯著的經濟價值。

作者簡介:

劉軍祥(1975-),男,河北人,工程師,現就職于施耐德電氣(中國)有限公司工業自動化事業部,長期從事中壓變頻技術的創新應用研究與變頻系統化解決方案的實踐工作。

摘自《自動化博覽》2022年6月刊