★菲尼克斯(南京)智能制造技術(shù)工程有限公司 付崗

1 摘要

隨著德國(guó)工業(yè)4.0、美國(guó)工業(yè)互聯(lián)網(wǎng)和中國(guó)制造2025計(jì)劃的提出,新一輪的工業(yè)改革拉開序幕,而這一切的工業(yè)改革,其核心都是智能制造,企業(yè)如何面對(duì)智能化生產(chǎn)的變革,以及如何在這一變革中保持領(lǐng)先優(yōu)勢(shì),是制造業(yè)面臨的一個(gè)機(jī)遇和挑戰(zhàn)。基于智能制造理念下的智能工廠建設(shè),將成為中國(guó)工業(yè)企業(yè)自身發(fā)展的主旋律,并持續(xù)演進(jìn)提升、不斷優(yōu)化,菲尼克斯電氣為客戶提供從規(guī)劃設(shè)計(jì)到運(yùn)營(yíng)實(shí)施的智能工廠建設(shè)數(shù)字工業(yè)解決方案。

2 智能工廠建設(shè)的總體情況

智能工廠的總體設(shè)計(jì)包括工廠的整體布局設(shè)計(jì)、實(shí)物流、信息流和工藝流的規(guī)劃設(shè)計(jì)。在充分考慮工藝與物流的合理分布的基礎(chǔ)上,采用最先進(jìn)的智能工廠理念,從工廠整體布局總體設(shè)計(jì)著手,考慮多種智能設(shè)備產(chǎn)線、系統(tǒng)集成及互聯(lián)互通。同時(shí),在整個(gè)系統(tǒng)設(shè)計(jì)中構(gòu)建從ERP、MES、設(shè)備控制的縱向價(jià)值網(wǎng)絡(luò)的聯(lián)通,以及智慧化能源和環(huán)境監(jiān)控管理系統(tǒng)。

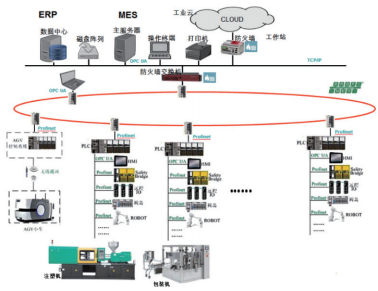

在智能工廠信息化建設(shè)過程中,充分借鑒工業(yè)4.0、工業(yè)互聯(lián)網(wǎng)、大數(shù)據(jù)等新技術(shù),信息流總體方案如圖1所示。

圖1 工廠整體架構(gòu)圖

設(shè)計(jì)研發(fā)端以PLM系統(tǒng)為核心,將產(chǎn)品的設(shè)計(jì)、驗(yàn)證、仿真、工藝等研發(fā)工作集中管理,同時(shí)以嚴(yán)格的權(quán)限控制為基礎(chǔ)的信息共享,實(shí)現(xiàn)設(shè)計(jì)研發(fā)過程的數(shù)字化,實(shí)現(xiàn)以三維模型為中心的生產(chǎn)組織準(zhǔn)備活動(dòng)。

業(yè)務(wù)端以ERP系統(tǒng)為核心,前端與PLM系統(tǒng)進(jìn)行集成,承接研發(fā)設(shè)計(jì)的生產(chǎn)制造數(shù)據(jù);后端通過與APS系統(tǒng)、WMS系統(tǒng)、MES系統(tǒng)等系統(tǒng)集成,實(shí)現(xiàn)了與供應(yīng)商、客戶、企業(yè)內(nèi)部各部門的信息共享。

制造端以MES系統(tǒng)為核心,前端與ERP系統(tǒng)、PLM系統(tǒng)進(jìn)行集成,承接ERP系統(tǒng)計(jì)劃數(shù)據(jù)、PLM系統(tǒng)工藝數(shù)據(jù);MES系統(tǒng)對(duì)生產(chǎn)過程中的計(jì)劃、制造、物流、質(zhì)量、資源等進(jìn)行集中管理,覆蓋完整的生產(chǎn)制造過程管理;后端與底層設(shè)備進(jìn)行集成,實(shí)現(xiàn)工藝參數(shù)、DNC文件、計(jì)劃的下達(dá)機(jī)臺(tái)和制造執(zhí)行參數(shù)的采集。

底層通過設(shè)備購(gòu)置、改造、升級(jí)等,將未實(shí)現(xiàn)互通互聯(lián)的設(shè)備實(shí)現(xiàn)互通互聯(lián),主要包括自動(dòng)化產(chǎn)線、數(shù)字化機(jī)床、三坐標(biāo)儀、視覺設(shè)備、計(jì)量設(shè)備等,并且數(shù)據(jù)可與MES系統(tǒng)進(jìn)行集成,實(shí)現(xiàn)數(shù)據(jù)共享。

智能工廠通信系統(tǒng)采用PROFINET工業(yè)以太網(wǎng)技術(shù)、安全橋SafetyBridge技術(shù)、工業(yè)無(wú)線WLAN技術(shù)(IEEE802.11n)等,通過開放的PLCnext平臺(tái),實(shí)現(xiàn)機(jī)器人、AGV、自動(dòng)化產(chǎn)線與信息系統(tǒng)的數(shù)據(jù)庫(kù)直接進(jìn)行數(shù)據(jù)交互,可根據(jù)生產(chǎn)工藝的要求實(shí)現(xiàn)各單元之間協(xié)調(diào)控制,同時(shí)各單元系統(tǒng)還可獨(dú)立運(yùn)行并實(shí)施控制。如圖2所示。

圖2 工廠設(shè)備互通互聯(lián)示意圖

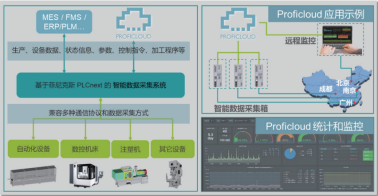

3 智能工廠設(shè)備互聯(lián)與數(shù)據(jù)采集分析的特色

在智能工廠的架構(gòu)中,系統(tǒng)將利用開放的PLCnext平臺(tái),通過各類通訊協(xié)議從不同的設(shè)備中采集到相關(guān)的數(shù)據(jù)。并將采集到的生產(chǎn)、設(shè)備、各類工藝數(shù)據(jù),分別與FMS(柔性制造系統(tǒng))和MES系統(tǒng)等系統(tǒng)進(jìn)行交互。在FMS系統(tǒng)中,系統(tǒng)將科學(xué)編排生產(chǎn)任務(wù)順序,實(shí)現(xiàn)高效、穩(wěn)定的混線生產(chǎn)。同時(shí),通過優(yōu)化調(diào)度策略拉動(dòng)庫(kù)房配送,可以實(shí)現(xiàn)產(chǎn)線內(nèi)物料高效轉(zhuǎn)運(yùn),滿足JIT需求。MES將生產(chǎn)訂單、生產(chǎn)工藝、物料等信息傳遞給制造設(shè)備、模具、檢測(cè)工具、AGV等。同時(shí),系統(tǒng)也會(huì)將采集到的設(shè)備及生產(chǎn)過程數(shù)據(jù)反饋給MES中進(jìn)行處理。最終,所有數(shù)據(jù)可以通過PLCnext平臺(tái),直接上傳至Proficloud中,快速地實(shí)現(xiàn)遠(yuǎn)程監(jiān)控和大數(shù)據(jù)分析。智能數(shù)據(jù)采集系統(tǒng)圖如圖3所示。

圖3 智能數(shù)據(jù)采集系統(tǒng)圖

工廠可采用MES系統(tǒng)實(shí)現(xiàn)生產(chǎn)過程數(shù)據(jù)采集和分析,對(duì)制造進(jìn)度、現(xiàn)場(chǎng)操作、質(zhì)量檢驗(yàn)、設(shè)備狀態(tài)等生產(chǎn)現(xiàn)場(chǎng)信息進(jìn)行采集和跟蹤,并對(duì)這些信息進(jìn)行分析。

(1)注塑機(jī)數(shù)據(jù)采集硬件結(jié)構(gòu)如圖4所示。

圖4 注塑機(jī)數(shù)據(jù)采集硬件結(jié)構(gòu)

通過自主研發(fā)的智能連接箱完成設(shè)備數(shù)據(jù)、生產(chǎn)數(shù)據(jù)的采集并與MES系統(tǒng)進(jìn)行數(shù)據(jù)的傳輸交換。

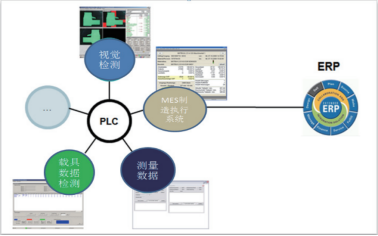

(2)自主開發(fā)的自動(dòng)化產(chǎn)線數(shù)據(jù)采集與控制系統(tǒng)(如圖5所示)

圖5 智能產(chǎn)線數(shù)據(jù)采集與控制系統(tǒng)

該系統(tǒng)由控制器PLC和測(cè)量數(shù)據(jù)系統(tǒng)(MEASURINGDATA)、視覺測(cè)試系統(tǒng)(Camera)和載具數(shù)據(jù)檢測(cè)系統(tǒng)(DataManage)等組成。PLC與各數(shù)據(jù)監(jiān)測(cè)系統(tǒng)通過管道功能進(jìn)行數(shù)據(jù)信息交換,并進(jìn)行邏輯及設(shè)備的運(yùn)動(dòng)控制。

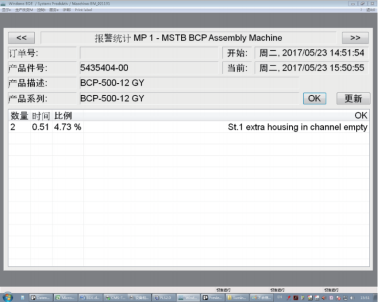

(3)故障報(bào)警

圖6 待料顯示

圖6表示設(shè)備當(dāng)前的等待狀態(tài),該圖說(shuō)明該設(shè)備的壓夾供應(yīng)較整體設(shè)備運(yùn)行速度偏低,提醒操作人員進(jìn)行加料處理,使設(shè)備處于高效運(yùn)行狀態(tài)。

圖7 報(bào)警顯示

圖7表示設(shè)備處于報(bào)警等待,且顯示了具體故障的工位及具體的報(bào)警傳感器的信息,提醒操作人員盡快處理相應(yīng)的故障,以使設(shè)備正常運(yùn)行。

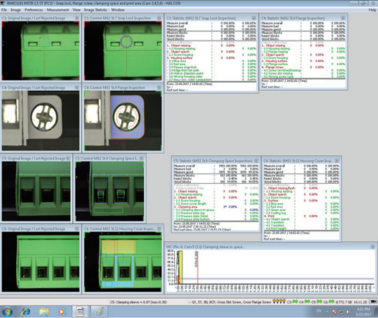

圖8 照相機(jī)檢測(cè)界面

圖8中相機(jī)檢測(cè)界面詳細(xì)地展示了對(duì)應(yīng)檢測(cè)產(chǎn)品的具體檢測(cè)項(xiàng)目,包括具體的檢測(cè)子項(xiàng),如尋找邊界、表面污跡或客體缺料等等。

(4)故障分析

如圖9所示,所有的報(bào)警數(shù)量及工位信息,通過排序,可以指導(dǎo)相應(yīng)人員關(guān)注報(bào)警頻次較高的工位,進(jìn)行有針對(duì)性的優(yōu)化,提高設(shè)備穩(wěn)定性。

圖9 故障分析

4 智能工廠設(shè)備互聯(lián)與數(shù)據(jù)采集成效分析

通過智能工廠建設(shè),建設(shè)覆蓋全廠的MES生產(chǎn)管理系統(tǒng),使得工廠能夠?qū)φ麄€(gè)生產(chǎn)工藝做出實(shí)時(shí)的檢測(cè)與規(guī)劃;工廠借助全廠網(wǎng)絡(luò)平臺(tái)實(shí)現(xiàn)機(jī)器、人員的互聯(lián),實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)與人員的無(wú)縫對(duì)接,生產(chǎn)管理人員可以借助系統(tǒng)采集來(lái)的數(shù)據(jù),進(jìn)行現(xiàn)場(chǎng)的感知和管控,實(shí)現(xiàn)生產(chǎn)數(shù)字化;智能工廠利用大數(shù)據(jù)對(duì)各應(yīng)用系統(tǒng)的數(shù)據(jù)進(jìn)行集中存儲(chǔ)分析,協(xié)助公司領(lǐng)導(dǎo)層及時(shí)發(fā)現(xiàn)問題、分析問題和解決問題,并提高能夠按生產(chǎn)的實(shí)際需求進(jìn)行風(fēng)險(xiǎn)預(yù)警的能力,實(shí)現(xiàn)決策科學(xué)化;工廠建立信息化的管理平臺(tái),向上層面的企業(yè)經(jīng)營(yíng)管理層的ERP系統(tǒng)和面向生產(chǎn)工廠實(shí)時(shí)數(shù)據(jù)高度集成化的MES系統(tǒng),實(shí)現(xiàn)管理和生產(chǎn)數(shù)據(jù)相連接成一個(gè)整體,使得生產(chǎn)數(shù)據(jù)高度集成化和信息共享性。智能工廠設(shè)備互聯(lián)與數(shù)據(jù)采集分析將在以下方面帶來(lái)顯著的提升:

(1)減少/消除數(shù)據(jù)錄入時(shí)間30%~70%;

(2)數(shù)據(jù)完整性提高95%以上;

(3)減少生產(chǎn)數(shù)據(jù)統(tǒng)計(jì)工作80%的工作量;

(4)書面作業(yè)損失平均降低56%。

菲尼克斯電氣智能工廠建設(shè)數(shù)字工業(yè)解決方案能夠幫助客戶實(shí)現(xiàn)工廠智能化、數(shù)字化、信息化、網(wǎng)絡(luò)化,有效提高生產(chǎn)效率,確保全生命周期的安全可靠,為制造業(yè)注入新的活力,為中國(guó)智造增添新的助力。

精彩觀點(diǎn)

菲尼克斯(南京)智能制造技術(shù)工程有限公司ISS經(jīng)理 付崗

智能工廠的興起承載了政府、企業(yè)對(duì)未來(lái)制造模式發(fā)展的無(wú)限想象和期待。它似乎應(yīng)該是到處都布滿機(jī)器人和自動(dòng)化設(shè)備,車間里沒有或很少有人在操作,所有的任務(wù)都是由機(jī)器自動(dòng)完成的。但是目前有條件實(shí)現(xiàn)此目標(biāo)的企業(yè),還是相對(duì)較少的,它受所在行業(yè)、企業(yè)現(xiàn)狀,以及建設(shè)資金等因素所限制。但是要想建成理想中的智能工廠,以下三個(gè)階段是必須要經(jīng)歷的:

(1)互聯(lián)化

萬(wàn)物互聯(lián),是我們對(duì)未來(lái)世界的一個(gè)基本設(shè)想,它是所有企業(yè)進(jìn)一步發(fā)展的基礎(chǔ)。隨著企業(yè)單機(jī)數(shù)量以及自動(dòng)化程度的不斷提升,造就了越來(lái)越多的自動(dòng)化“孤島”。要想讓這些“啞設(shè)備”能真

正“開口講話”,除了它本身具備功能外,還需要將這些設(shè)備,以及與物料有機(jī)的聯(lián)接在一起,真正實(shí)現(xiàn)通訊。當(dāng)通訊建立起來(lái)后,就可以展開設(shè)備與設(shè)備、設(shè)備與物料、人員與設(shè)備之間的各種協(xié)同,從而催生出更多創(chuàng)新的模式。

(2)數(shù)字化

數(shù)字化是通訊產(chǎn)生后的必然產(chǎn)物,它包含了自動(dòng)化與信息化雙重含義。企業(yè)要實(shí)現(xiàn)數(shù)字化,需要完成信息數(shù)字化、流程數(shù)字化以及數(shù)字化轉(zhuǎn)型的過程。信息數(shù)字化就是將物理世界的信號(hào)轉(zhuǎn)化為數(shù)字世界數(shù)據(jù)的過程;流程數(shù)字化則更多的是指信息化,即將業(yè)務(wù)流程實(shí)現(xiàn)系統(tǒng)控制的過程;而數(shù)字化轉(zhuǎn)型則更多是關(guān)注企業(yè)戰(zhàn)略以及業(yè)務(wù)模式的轉(zhuǎn)變,從而為流程數(shù)字化和信息數(shù)字化提示未來(lái)的方向。數(shù)字化轉(zhuǎn)型的核心是基于業(yè)務(wù)轉(zhuǎn)型的流程重構(gòu),企業(yè)要避免進(jìn)入以技術(shù)為核心的“誤區(qū)”中。

(3)智能化

談到智能化,機(jī)器人、大數(shù)據(jù)以及人工智能等已經(jīng)成為了必不可少的關(guān)鍵要素。企業(yè)實(shí)現(xiàn)數(shù)字化后,最大的變化在于企業(yè)將會(huì)產(chǎn)生大量的數(shù)據(jù)。而數(shù)據(jù)是所有智能化的基礎(chǔ)。一個(gè)企業(yè)有效利用數(shù)據(jù)的能力,決定了它真正實(shí)現(xiàn)智能化的高度。數(shù)據(jù)的利用包括了采集、存儲(chǔ)、處理和分析等領(lǐng)域。數(shù)采是實(shí)現(xiàn)智能化的第一步,也是當(dāng)下許多企業(yè)面臨比較“頭痛”的問題之一。隨著支持多協(xié)議轉(zhuǎn)換設(shè)備的涌現(xiàn),以及OPCUA的廣泛支持,這個(gè)問題終將得到解決。過去的系統(tǒng)只存儲(chǔ)結(jié)果數(shù)據(jù),而未來(lái)將會(huì)更多的存儲(chǔ)過程數(shù)據(jù),這會(huì)造成數(shù)據(jù)量百倍、千倍的增加,對(duì)存儲(chǔ)的技術(shù)和成本都會(huì)形成巨大的挑戰(zhàn)。企業(yè)數(shù)據(jù)治理戰(zhàn)略的逐步清晰,將會(huì)為此問題帶來(lái)最終的答案。數(shù)據(jù)的處理是挖掘數(shù)據(jù)價(jià)值的重要環(huán)節(jié)。通過實(shí)時(shí)的通訊,經(jīng)過處理過的數(shù)據(jù),可以自由流動(dòng)到所需要的節(jié)點(diǎn),完成相應(yīng)的控制或操作,以實(shí)現(xiàn)設(shè)備的自主運(yùn)行。隨著技術(shù)的發(fā)展,人工智能也越來(lái)越成為了企業(yè)進(jìn)行“思考”和優(yōu)化的手段。可視化管理也是智能工廠的關(guān)鍵特征,通過各類業(yè)務(wù)場(chǎng)景的梳理,完成對(duì)數(shù)據(jù)的分析,再將數(shù)據(jù)以不同的形式發(fā)送到各種設(shè)備中,讓管理者對(duì)現(xiàn)場(chǎng)情況了然于胸。

智能工廠是一個(gè)不斷迭代的概念,在不同時(shí)期它會(huì)表現(xiàn)出不同的特征。隨著技術(shù)與業(yè)務(wù)的不斷發(fā)展,它也必然會(huì)得到不斷的充實(shí)。

摘自《自動(dòng)化博覽》2022年7月刊