★杭州和利時自動化有限公司

1 背景

以煤為主的能源結構決定了火電在我國電力生產中的主要地位。大型燃煤電站的生產安全、信息安全和智能化水平對于保證我國的能源安全,提升我國能源的利用效率有非常重要的意義。

新形勢下,工業信息的安全挑戰面臨復雜性和多樣性,以往國內工控系統核心技術對國外的依賴,對我國構成更加嚴重的安全隱患和挑戰,自主知識產權成為我國企業的生命線。服務于工業用戶數字化升級新需求,工業用戶將進入到數字化轉型的進程中,大數據分析、工業物聯網、移動設備、云技術、網絡安全會得到廣泛的應用,控制系統將更加開放,在開放的應用環境中,智能制造各層面都面臨安全挑戰,不僅僅包含控制系統的安全,還包含設備安全、網絡安全、應用安全、數據安全等。早期DCS系統在系統設計方面對系統的本質安全考慮較少,系統抵御網絡風險的能力較低,具有較大的網絡安全的問題,因此和利時自主可控、安全可信控制系統的研究建設應運而生。

2 案例實施與應用情況

從2000年以來,我國開始發展大容量高參數燃煤機組,當前很多DCS系統存在超期運行,系統功能已經不能滿足當前需要,運行的舊型號的設備老化嚴重,缺少庫存備件,進口品牌控制系統,系統的維護費用大幅增加,可靠性下降,系統的升級換代非常必要。

本項目案例通過采用和利時全國產自主可控系統HOLLiASMACSIC完全自主可控DCS系統對大唐洛河電廠5號630MW機組的DCS和DEH控制系統進行升級改造和一體化控制改造。

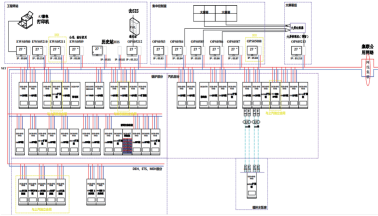

本次改造機組DCS、DEH一體化控制I/O測點共計11,000余點,完成機組的DAS、MCS、SCS、FSSS、ECS、ETS、DEH等功能。整個控制系統的架構采用P2P結構,由上到下分為系統網絡、控制網絡兩個層次。系統上層系統網絡配五臺操作員站(其中一臺DEH操作員站)、三臺工程師站(其中一臺為DEH工程師站)、兩臺互相冗余的歷史站、一臺通訊接口站。下層控制網絡共設計31個I/O控制站,配置31對K-CU12-C5控制器,46面機柜,883個I/O模塊,所有卡件均為自主可控。其中DEH配置4個I/O控制站,配置8對K-CU12-C5控制器,實現汽機的BTC、ATC、ETS、AUX控制。MEH配置2對K-CU12-C5控制器,實現小機MEH、METS控制,伺服卡為完全自主可控冗余伺服卡,轉速卡為完全自主可控轉速卡。

控制系統網絡結構圖如圖1所示。

圖1 控制系統網絡結構圖

項目從2021年6月確定采用全國產自主可控系統進行對機組原控制系統升級的技術路線,經過2個月的系統軟件組態和硬件成套后,于2021年8月30日完成項目的出廠驗收。2021年11月26日通過了中國自動學會發電專委會專家組現場性能和功能測試。兩次系統的測試根據《火力發電廠熱工自動化系統可靠性評估技術導則》DL/T261-2012》和《火力發電廠分散控制系統驗收測試規程DL/T659-2016》兩項行業標準,進行了38項系統功能和性能的測試,主要包括:冗余性能試驗、系統容錯性能試驗、系統實時性測試、系統響應時間的測試、控制網絡實時性測試、站間同步精度測試、抗干擾能力試驗、模件安全性測試、開關量模件性能試驗、AI/AO信號穩定性試驗、輸入參數修正功能的試驗、超限診斷報警功能的試驗、AO信號通道可靠性測試、模件可維護性試驗、I/O通道冗余功能檢查、測量信號冗余功能試驗、SOE記錄分辨力測試和事故追憶系統檢查等。系統的各項技術指標和性能完全符合行業標準的要求,系統在實時性和穩定性等方面優于目前的控制系統。整套系統通過調試后,于2022年1月12日完成滿負荷試運投入商業運行。

3 應用創新性分析

項目采用全國產自主可控系統應用于大型火電機組的控制,實現機組的穩定生產,需要解決國產芯片的可靠性和穩定性、系統信息安全等諸多問題,同時國家“雙碳”目標的實現也對能源電力行業的發展提出了新的要求,電力生產企業的生產的清潔和低碳化勢在必行,對于控制系統來說,控制系統不僅僅只是滿足常規控制的需要,平臺具備疊加物聯網、大數據、人工智能等新興技術的能力,構建更精準、實時、高效的數據采集體系,建設包括存儲、集成、訪問、分析、管理功能的使能平臺,實現工業技術、經驗、知識模型化、軟件化、復用化,滿足工業App等形式的各類創新應用的運行環境。從而實現電力生產從自動化生產(Automated Production)向自主化生產(Autonomous Production)演變。通過智能應用實現控制、操作和管理的閉環(感知、分析、決策、執行),實現企業運營品質的持續改善,真正實現企業生產的清潔和低碳化。

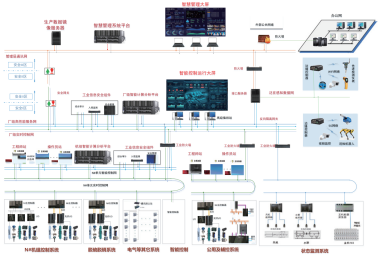

為此,項目的實施采用“產、學、研、用”的技術路線,大唐安徽分公司召集大唐洛河電廠、華東電力設計院、大唐華東電力科學院和杭州和利時自動化有限公司設計了國產自主可控的DCS、DEH一體化的控制系統,并通過優化控制系統的架構,通過部署智能控制器、高級應用服務器、大型實時歷史數據庫等部件,建立基本控制、智能控制等層級之間的閉環聯系,縱向打通直接控制與智能運行控制的界限,提供開放的高級應用環境,將常規DCS系統升級成智能控制系統。利用升級的智能控制系統強大的性能,運行采用大數據、人工智能、機器學習等數據分析技術和系統辨識、機理仿真、軟測量、智能控制等先進控制技術的智能算法,實現機組的智能運行和控制的綜合優化,保證機組高效、靈活、環保、智能的運行。

系統架構如圖2所示。

圖2 系統架構圖

在此基礎上,開發出國產芯片和操作系統的控制系統,系統的核心組件全部采用國產化器件。所有嵌入式固件、上位機軟件及組件,包括數據庫、組態軟件、畫面軟件都是基于Liux平臺自主開發。系統軟件按照管控一體化思路設計,系統軟件包含IT層管理軟件和OT層控制軟件的模塊。用一套系統軟件,就可以實現管理網和控制網平臺的部署。系統按照超大型分布式系統設計,可滿足智能化電廠大規模數據量處理和實時性的應用需求。例如單域120萬點,單站36,000點項等。

同時推進了雙體系可信計算3.0體系架構在工業控制嵌入式領域的應用,為可信計算落地工業控制領域提供了可參考的技術實現架構,全面支持基于硬件國密計算的啟動態和運行態可信度量能力,具備全生命周期的可信計算安全免疫能力,技術能力達到國際領先水平。

4 效益分析

隨著全國產自主可控DCS控制系統在大唐洛河630MW火電機組的成功投運,標志著作為大型火電機組控制的“大腦”成功應用了“中國芯”。項目的成功實施也實現了企業經濟效益、安全效益和社會效益的三豐收。

(1)經濟效益

此項目改造成本大幅較低,DCS一次性投入成本大幅降低。進入生產期,國產DCS售后服務、備件采購相比進口DCS,更加及時和低廉。在備件采購方面,按進口DCS每年30萬元計算,國產DCS備件約17萬元左右,每年成本降低13萬,約占成本的48%。

(2)安全效益

此項目自投產至今,未發生一例因DCS問題導致的不安全事件,系統安全可靠,參數準確,策略合理。機組啟動、運行及停機時,保護連鎖動作正確,未發生過保護拒動、誤動事件。現場設備出現故障、異常時,能及時報警提示運行人員,采取相應措施。系統本身容錯能力較強,冗余的控制器、網絡、交換機及服務器出現故障時,不影響現場工藝系統運行,處理過程不需停系統,系統安全性大大提高。

(3)社會效益

本項目所應用的國產自主可控DCS、DEH一體化DCS系統應用情況來看,目前國內DCS企業已完全掌握自主可控分散控制系統核心技術、打破對國外核心技術的依賴;同時,此項目的成功應用大幅降低電力企業建設和運維成本,打破了長期以來進口DCS價格昂貴、售后服務質量不高的局面。大型火力發電廠國產自主可控DCS的推廣,對我國電力企業及其他工業行業建設有著非常實際的經濟和社會意義。

5 項目意義

本項目案例采用國產自主可控系統HOLLiAS MACS IC DCS在600MW以上超超臨界火電機組的成功應用是自主工業領域芯片、數據庫、操作系統、工業軟件、自動化技術與大型火電行業技術的完美耦合,擺脫了國內工控系統核心技術對國外的依賴,解決了傳統的工控安全應用領域供應鏈安全、信息安全、功能安全、本質安全等問題,實現了大型工業控制系統的全國產化升級改造,提升了我國發電領域DCS控制系統的技術水平,對保障國家能源安全具有重要意義。

摘自《自動化博覽》2022年7月刊