★青島星華智能裝備有限公司謝國強,駱廣兵,王永濤

關鍵詞:工業機器人;PLC;上下料系統;自動控制

1 引言

當前我國啤酒包裝技術大多采用德國的罐裝生產線,但是一些輔助包裝生產水平還比較低,有關官方研究顯示啤酒包裝仍依靠人工放取物料的方式進行上下料操作。操作人員需要站在包裝線前面,要長時間放取物料,進行單一重復的動作,工作環境惡劣,噪聲較大,工人勞動強度大、易疲勞,導致生產率較低,且產品不合格率高,造成經濟損失[1]。而且據相關報告顯示,由此引發的工傷事故及加工廢品給生產工廠造成了較大的損失。隨著技術的進步科技的發展,工廠急需一種智能化水平好、加工精度高、工作效率高的自動化設備來替代人工上下料操作。而基于PLC控制的機器人上下料系統不僅能按照生產工藝的要求對紙箱進行拆剁、剪繩、放料,完成上下料操作,而且能對加工對象的狀態進行監控和記錄,此外還為青啤工廠降低了勞動強度,提高生產效[2]。

2 系統組成

2.1 工藝流程

本文設計的控制系統生產線有拆垛機器人、上料機器人、對中移載機構、氣動機構和視覺系統。拆垛機器人是由一個六軸關節工業機器人、一個3D視覺相機和一個抓箱抓手組成。上料機器人是由一個六軸關節工業機器人、一個3D視覺相機、一個剪繩抓手和一個抓箱抓手組成。

2.2 系統組成

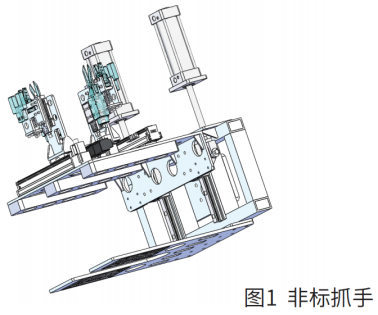

(1)拆垛機器人

拆垛機器人由型號IRB6700-150/3.20的ABB六軸關節機器人、1個3D視覺相機和1個非標抓手組成。ABB工業機器人是一款高效率、多功能工業機器人,有本體、驅動機構、控制系統和示教器4個基本部分。非標抓手是采用非標夾具設計機器人抓手。如圖1所示。抓手由真空吸盤、抱夾機構、伺服電機、鋁合金框架主體等組成。抓手先用吸盤吸住紙箱,上升到一定高度,再用抱夾機構抱住紙箱,防止在移動過程中紙箱偏斜。

(2)上料機器人

上料機器人由型號為IRB4600-60/2.05的ABB六軸關節機器人、1個3D視覺相機、1個剪繩抓手和1個抓箱抓手組成。ABB工業機器人是一款高效率、多功能工業機器人,有本體、驅動機構、控制系統和示教器4個基本部分。非標抓手是采用非標夾具設計機器人抓手。剪繩抓手由氣缸、夾繩機構、伺服電機、剪刀等組成。抓手是先用相機定位,由伺服電機調整兩個剪刀位置,然后下壓并吹氣,夾子夾繩,上提夾子,剪刀動作將繩子剪斷,機器人用抓手把繩子放到廢物箱。抓箱抓手有兩組上下平板抱夾和兩個氣缸,等剪繩抓手剪完繩后,切換抓箱抓手,由抱夾夾子,然后送至克朗斯線體。

(3)對中移載機構

對中移載機構由護板、支架、可調杯腳、左右定位氣缸、前定位氣缸、頂升氣缸和移載氣缸等組成。本系統有2個位置,待機位用于放置拆垛機器人抓取的紙箱,對中定位后移到抓取位,上料機器人剪繩后,把紙箱放置于相應的克朗斯線體上。

(4)氣動機構

氣動機構由調壓過濾器、氣源電子壓力顯示器、儲氣穩壓罐、單向閥、電磁換向閥、噴嘴、氣缸等組成。主氣源通過連接管分為三條氣路,第一條用于對中移載機構,為定位氣缸和頂升氣缸提供動力。第二條用于拆垛機器人夾具,用來吸紙箱,抱夾氣缸用來抱住紙箱,防止移動過程中,紙箱滑動。第三條用于上料機器人夾具,主要完成抓手的動作,用于剪繩、抱夾。此外還用于吹氣吹動繩。總之,用于氣缸動作來完成工藝所需[4]。

(5)視覺系統

視覺系統采用梅卡曼德3D相機。視覺系統分拆垛視覺和剪繩視覺;拆垛工位有兩個垛位,由機器人進行拆垛,每個垛位每層有4摞紙箱,3D視覺先到達垛位最高拍照位置,識別紙箱高度,并將高度發送給機器人,機器人根據紙箱高度值,調整相機到距離紙箱垛1600mm位置處拍照。3D視覺識別紙箱上扎帶數量(正常捆綁扎帶2根,若檢測出1根扎帶給出報警,人工干預拿走紙箱),拍照定位紙箱位置和方向,視覺給出抓取點,機器人每次抓取帶有扎帶的一摞紙殼放置到定位剪斷臺上。當層紙箱抓取完成,通過機器視覺判斷是否有大紙殼隔板,若有隔板,給出隔板位置。機器人先把隔板取走。剪繩工位由視覺檢測判斷剪斷臺上的紙箱折疊是否正確,檢測扎帶位置是否在指定的范圍區間(若在范圍區間,給出抓取點和繩子到抓取點距離;若不在范圍區間,則報警),機器人去剪斷扎繩并抽走,通過機器視覺拍照進行復檢,如果紙箱上沒有扎帶,機器人將剪斷后的紙殼放置到流水線上,若兩次復檢后還有扎帶,視覺給出報警。

3 控制系統實現

本控制系統上位機為觸摸屏,下位機控制為PLC,執行機構為工業機器人和對中移載機構。觸摸屏是人機交互界面,用于手動操作,修改一些參數,方便操作設備和監控設備的運行狀態,還可以記錄班次的產量和人員工作效率,也可以提供設備運行時故障發生記錄,便于查找故障解決問題,保障設備安全穩定運行[3]。PLC是設備的控制核心,是設備的大腦,通過輸入輸出信號經數字運算和邏輯控制用于控制電機、氣缸和機器人等執行機構的運行[4]。

3.1 控制系統硬件設計

(1)PLC的選型

主控PLC選用西門子CPU1214C,2個16點輸入模塊選用6ES7221-1BH32-0XB0,2個輸入輸出模塊選用6ES7221-1BH32-0XB0,1個DP模塊6GK7243-5DX30-0XE0,1個DP/DPCOUPLER模塊6ES7158-0AD01-0XA0,1個模擬量輸入模塊選用6ES7231-4HD32-0XB0。本控制系統PLC主要用于控制夾具和對中移載機構,并和AGV、機器人進行邏輯信號交互。

(2)檢測元件的選型

用于檢測克朗斯線體上紙箱的距離,選用德國SICK的激光測距傳感器,型號為DT35-B15251;用于料臺檢測的鏡反射光電,選用德國SICK的型號為GL6-P1211,漫反射光電采用SICK的GLB6-P1441S46,接近開關選用SICK的型號為IME12-08NPSZC0S。氣缸上的磁性開關選用亞德客的型號為CMSG-020,用于檢測反饋氣缸動作的完成情況。

(3)執行元件的選型

用于控制氣缸動作和吹掃的電磁閥,均采用亞德客公司生產的五口三位電磁閥型號為4V230C06B,三口兩位電磁閥型號為3V21008NCB,抓手伺服電機為西門子的訂貨號為1FL60342AF211MA1,驅動器為西門子訂貨號6SL32105FB104UF1。

(4)其他元件的選型

工業交換機采用天津吉諾的型號為GIE3008-8T,安全繼電器采用OMRON的型號為G7SA-5A1B,隔離變壓器采用正泰的型號為JBK5-1600VA輸入AC380,雙輸出AC220V1500VA和AC240V100VA。開關電源采用施耐德的型號為ABL2REM24100H。安全門開關選用OMRON的型號為D4NS-1CF。

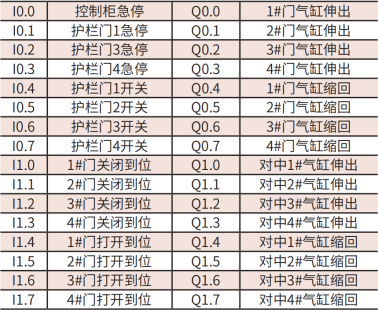

3.2 I/O變量定義

本控制系統有開關量50個輸入點,29個輸出點。模擬量輸入有3個激光測距的輸入點[5]。由于輸入輸出點比較多,如表2所示,只顯示部分點位。

表2 主控PLC輸入輸出點

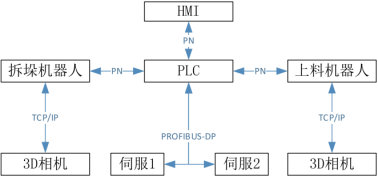

3.3 硬件網絡組成

觸摸屏人機界面HMI和主控PLC之間現場總線PROFINET通訊,主控PLC和拆垛機器人、上料機器人之間是PROFINET通訊,主控PLC和伺服1、伺服2驅動之間用PROFIBUD-DP通訊。ABB拆垛機器人和MECH-MIND3D相機之間用以太網TCP/IP通訊,ABB上料機器人和MECH-MIND3D相機之間用以太網

CP/IP通訊[6]。如圖2所示。

圖2 硬件網絡圖

4 控制系統軟件設計

4.1 功能設計

本文的控制系統可分為主控PLC控制程序、觸摸屏程序、拆垛機器人程序和上料機器人程序。主控PLC程序可分為報警信息程序、對中平臺控制、機器人間信息交互、模擬量處理、伺服控制程序、與AGV交互程序、與線體交互程序等[7]。觸摸屏畫面有主控畫面、伺服參數畫面、信號監控畫面、報警畫面和機器人交互畫面等。機器人程序可分為初始化程序、主程序、抓手程序、SOCKET程序、DATA數據程序等[8]。

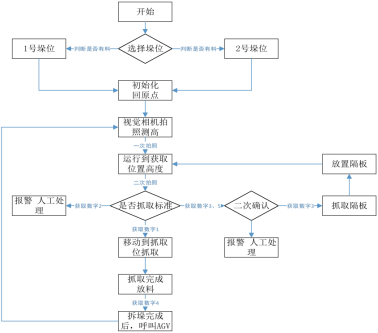

4.2 工藝自動化流程

圖3為拆垛機器人程序流程,機器人開始運行后,需人工選擇拆垛垛位,1號門對應1號垛位,2號門對應2號垛位,當人工選擇完畢后,機器人需進行人工二次確認,確認無誤后,機器人需要人工判斷夾具上是否有料,如果有料,請人工取走,沒料,則機器人將進行初始化,并回原點。初始化結束后,機器人進行拆垛放料循環,在初始拍照點獲取機器人與垛位最上層紙箱距離,機器人運行至相機距離紙箱1.7米左右的高度后進行二次拍照。二次拍照是為了獲取抓取位置點,機器人根據收到的狀態碼判斷當前狀態是否符合抓取要求。

圖3 拆垛機器人程序流程圖

狀態碼:

0——機器人抓取紙箱;

2——相機錯誤,需人工干預;

3——相機識別出最上層是隔板,機器人將抓取隔板;

4——機器人換垛;

5——相機識別到有扎帶異常的情況,存在沒有扎帶,或者單根扎帶。

機器人抓取完整垛料以后,根據相機反饋狀態碼4進行換垛,并呼叫AGV取走空托盤,補上新料,完成循環。

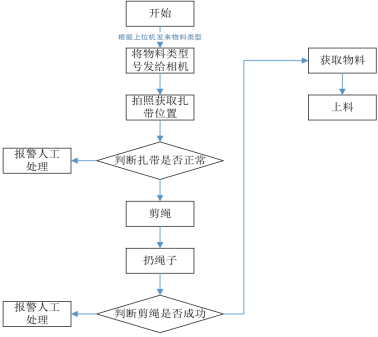

圖4為上料機器人程序流程,機器人開始接收上位機發來的物料類型,然后將物料類型發給相機,相機拍照獲取扎帶位置,視覺系統判斷扎帶是否正常,不正常則報警由人工處理;正常就讓機器人抓手開始剪繩,剪完繩后抓手把繩子扔進廢料箱,然后視覺系統再拍照判斷是否剪繩成功,不成功就報警由人工處理,成功則抓取物料放到克朗斯線體上,然后回到原位。

圖4 上料機器人程序流程圖

5 結束語

該控制系統采用ABB的6軸工業關節機器人模仿人的手臂,按照設定的工藝路徑等參數進行物料的識別、抓取及搬運等動作,是目前工業自動化生產中常用的設備之一。本系統研究的工業機器人自動上下料控制系統是應用在啤酒罐裝包裝生產線中,通過PLC來控制工業機器人的動作,實現兩臺機器人協作的自動上下料作業流程,由于此項操作重復性強并且工作強度高,而且手工操作已經不能滿足大批量生產的實際需求,而工業機器人可以快速準確地高精度重復定位,工作時間長,環境適應性好,可以極大地提高生產效率。可見,工業機器人可以用高精度智能化的操作代替人力,所以對工業機器人的柔性控制系統進行研究,并將其應用到工廠實際生產中很有必要[9]。

基于PLC的工業機器人自動上下料生產線已經在生產車間安裝完成并正常運行半年。這套控制系統的生產線安全平穩運行,具有高度的自動化水平,可以大大減輕勞動強度,提高加工效率。

作者簡介:

謝國強 (1979-),男,山東青島人,工程師,碩士,現就職于青島星華智能裝備有限公司,研究方向為上輔機、小料稱量、雙復合等橡膠設備,線體、堆垛機、RGV等物流設備,自動包裝設備。

駱廣兵 (1987-),男,山東濟寧人,工程師,學士,現就職于青島星華智能裝備有限公司,研究方向為智能物流倉儲類裝備、機器人系統集成等。

王永濤 (1979-),男,山東青島人,工程師,學士,現就職于青島星華智能裝備有限公司,研究方向為機器人、龍門桁架、AGV等。

參考文獻:

[1]肖艷軍,李磊,周婧.基于PLC的自動續料機械手[J].機械設計與制造,2011,(2):152-154.

[2]張業鵬,張明.基于PLC與工業機器人的全自動化碼垛系統設計[J].制造業自動化,2015,(22):108-110.

[3]周琳.基于現場總線的機器人自動沖壓線系統設計[D].上海:東華大學,2017.

[4]劉歷,杜勇.基于PLC的上下料機械手設計探析[J].工業設計,2017,(4):154-156.

[5]張琛,倪受東,張靜.工業機器人自動上下料控制系統的設計[J].機械制造,2018,(56):5-7.

[6]李祥陽,陳萬強,米國際.檢測機械手控制系統的設計研究[J].機械制造,2017,55(9):31-33,37.

[7]吳麗.電氣控制與PLC應用技術[M].北京兵工業出版社,2001:10-15.

[8]劉正迎.四自由度直角坐標碼垛機器人控制系統研究[D].深圳:深圳大學,2017.

[9]吳焱明,葉云龍,年夫來,朱家誠.咬口機自動上下料控制系統設計[J].機械工程與自動化,2014,182(2):153-154.

摘自《自動化博覽》2022年7月刊