★侯偉軍,李福軍,軒福杰,史春方(杭州和利時自動化有限公司,浙江杭州310000)

關鍵詞:鍋爐;過熱蒸汽溫度;PID控制;數(shù)據(jù)預測;和利時DCS;優(yōu)化控制

1 引言

隨著分散控制系統(tǒng)越來越成熟完善,對鍋爐的自動化控制要求越來越高,蒸汽溫度是機組熱力系統(tǒng)的重要參數(shù)之一,其變化幅度直接影響整個機組的可靠性與經(jīng)濟效益[1]。因此,在機組實際運行過程中,過熱汽溫必須嚴格控制在一定范圍內(nèi),當發(fā)生擾動時,控制系統(tǒng)必須迅速調(diào)節(jié)減溫水閥開度,使汽溫維持在設定值±5℃以內(nèi),并使整個系統(tǒng)快速達到穩(wěn)定狀態(tài),由于鍋爐出口溫度控制在調(diào)節(jié)過程中,存在滯后和延遲,同時在實際工況中又存在燃燒狀況、給水壓力、閥門特性等影響,在變負荷情況下,蒸汽溫度會有很多的變化幅度,導致溫度極易容易控制,本文在通過傳統(tǒng)串級PID的調(diào)節(jié)基礎上[2,3],引入狀態(tài)判斷和數(shù)據(jù)趨勢前饋方法,根據(jù)鍋爐溫度及其變化趨勢,基于串級控制邏輯,提出3種控制狀態(tài),4個控制分區(qū),有針對地調(diào)整減溫水開度,使其更好地滿足變負荷,尤其是全工況,其控制效果明顯。

2 控制對象

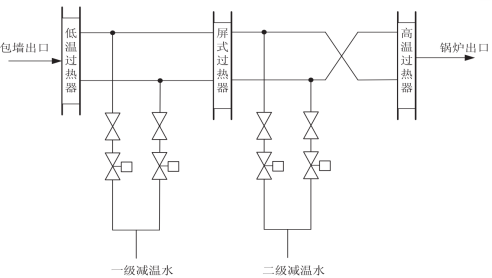

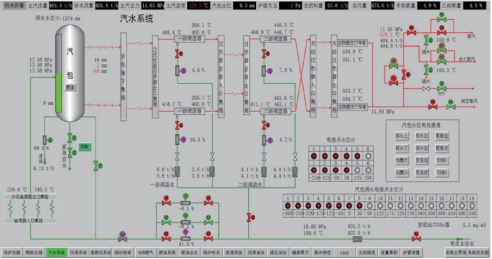

鍋爐過熱系統(tǒng)的蒸汽從包墻管出口,經(jīng)過低溫過熱器、屏式過熱器、高溫過熱器到鍋爐出口,如圖1所示。為了使過熱汽溫達到設定值,鍋爐一般采用兩級噴水減溫裝置。其中一級噴水減溫器設置在低溫過熱器之后,用來控制屏式過熱器出口溫度,使其達到設定值470℃;二級噴水減溫器設置在屏式過熱器之后,用來控制高溫過熱器出口溫度,使其達到設定值538℃,通過調(diào)節(jié)減溫水閥門控制減溫水流量,使過熱汽溫維持到設定值。

圖1 鍋爐過熱系統(tǒng)

3 控制原理

在常規(guī)蒸汽溫度控制中,采用串級PID調(diào)節(jié),PID控制器因其結構清晰、魯棒性好、參數(shù)調(diào)節(jié)方便等特點被廣泛應用[4],可表示如式(1)所示:

(1)式中:Kp為比例因子;Ki為積分增益;Kd為微分增益;e(t)為系統(tǒng)誤差。

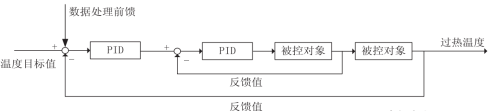

在蒸汽溫度控制策略中,來自鍋爐給煤量、風量的變化,都會對鍋爐蒸汽溫度產(chǎn)生擾動,對溫度控制的趨勢和幅度進行過數(shù)據(jù)趨勢分析,根據(jù)變化趨勢,判斷是否控制器動作,同時依據(jù)溫度差值變化計算前饋量,疊加到串級PID調(diào)節(jié)的前饋上,其控制原理圖如圖2所示。

圖2 控制原理圖

3.1 控制狀態(tài)判讀

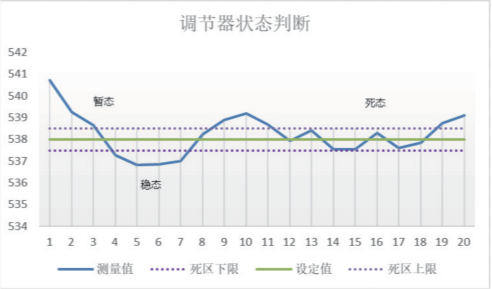

在常規(guī)PID的調(diào)節(jié)過程中,為了避免調(diào)節(jié)器長時間微量調(diào)節(jié)發(fā)熱等,保護執(zhí)行器,一般會設置死區(qū),這種簡單的設置雖然有一定效果,但會產(chǎn)生另外的問題,當溫度從高位降低到死區(qū)上限內(nèi)或從低位上升到死區(qū)下限,由于調(diào)節(jié)器存在死區(qū),溫度會穩(wěn)定在死區(qū)上部或下部,并不是穩(wěn)定在溫度目標值附近,在實際控制過程中,如果當時溫度在控制溫度的上限附近,這時給煤增加或燃燒增強,溫度就會超標,如果死區(qū)設置過小,則減溫水調(diào)門會時常調(diào)整,就相當于犧牲閥門來保證溫度。在鍋爐實際控制要求中,既要將溫度控制在設定值附近,同時又能及時響應負荷變化,本文通過數(shù)據(jù)分析將調(diào)節(jié)器狀態(tài)分穩(wěn)態(tài)、暫態(tài)、死態(tài)三種進行調(diào)節(jié),可以很好地解決這種問題。將鍋爐溫度存入數(shù)組中,輸出某段時間(內(nèi)部參數(shù))的平均值,如果|平均值-過程值|<過程偏差設定值,且|設定值-過程值|<調(diào)節(jié)偏差設定值,這時PID處于一種相對穩(wěn)定的狀態(tài),調(diào)節(jié)指令保持不變,處于“死態(tài)”;如果|平均值-過程值|<過程偏差設定值,且|設定值-過程值|≥調(diào)節(jié)偏差設定值,這時控制器處于“穩(wěn)態(tài)”,PID由于過程值在DCS中的掃描周期內(nèi)變化很小,比例作用對調(diào)節(jié)的影響不大,需要通過積分作用加速溫度回頭;如果|平均值-過程值|≥過程偏差設定值,控制器處于“暫態(tài)”,則按照原參數(shù),正常調(diào)整。在圖3中,T3~T4時間段,盡管過程值在設定值死區(qū)范圍內(nèi)(例如±0.5℃),由于歷史趨勢(5分鐘)判定為暫態(tài),PID正常參與調(diào)節(jié);在T4~T7時間段,為判定為穩(wěn)態(tài),由于偏離設定值,PID需要適當增加積分成分(內(nèi)部調(diào)整值,例如1.2倍)參與調(diào)節(jié);在T13~T19時間段,判定為死態(tài),PID不參與調(diào)節(jié),保持輸出。

圖3 調(diào)節(jié)狀態(tài)判讀

3.2 控制過程分區(qū)

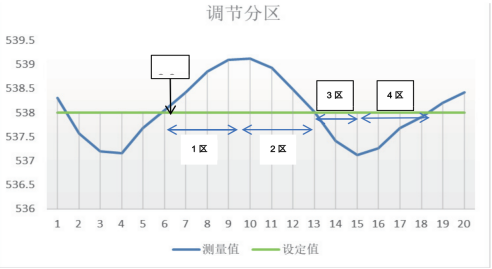

由于PID調(diào)節(jié)數(shù)據(jù)反饋調(diào)節(jié),在調(diào)節(jié)過程中存在滯后性,對于減溫水這種慣性大的回路,調(diào)節(jié)過程更加滯后,本文采用對調(diào)節(jié)進行分區(qū)控制策略,將調(diào)節(jié)分為4個區(qū),如圖4所示,1區(qū)正向增長(T6~T9),屬于增向調(diào)整區(qū);2區(qū)正向回調(diào)(T10~T12),需要反向加速回調(diào);3區(qū)反向減少(T13~T14),屬于減向調(diào)整區(qū);4區(qū)反向回調(diào)(T16~T18),需要反向加速回調(diào)。在調(diào)節(jié)進入1區(qū)初期,由于慣性大,偏差基于PID自身,存在很大的滯后,個別回路達到10分鐘,實際給水調(diào)門會因為溫度的滯后性,超調(diào)很大,個別會引起震蕩,基于此,在1區(qū)會減弱比例積分參數(shù),在進入1區(qū)開始階段引入偏差前饋(OCB),提前開啟或關閉減溫水調(diào)門,同時根據(jù)溫度斜率逐步回收指令,避免因溫度長時間高于設定值,導致減溫水門開度很大,在調(diào)節(jié)進入2區(qū)時,由于PID調(diào)節(jié),此時過程值已經(jīng)開始回頭,需要加速過程值回歸設定值附近,避免減溫水門開度持續(xù)在高位,導致減溫水噴入過多,因此溫度一旦開始降低,會低于設定值很多,引入回頭前饋(OCD),在調(diào)節(jié)過程中,周期性判斷過程值設指定值的整體偏差,如果偏差過大,則整體調(diào)整減溫水指令,引入整體前饋(OCC),抬升或降低蒸汽溫度幅度。通過引入3種前饋,既可以快速響應,又可避免超調(diào)。

圖4 調(diào)節(jié)分區(qū)

4 控制邏輯實現(xiàn)

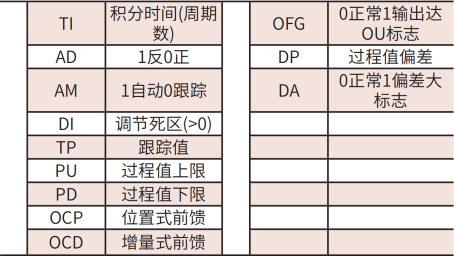

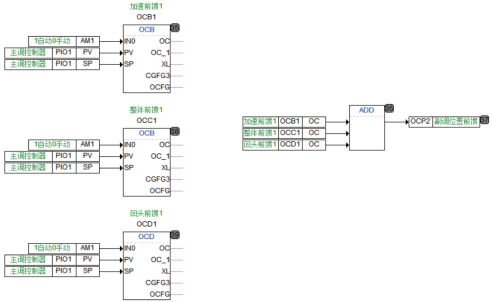

在和利時DCS軟件MACSV6中,通過ST語言和CFC語言配合實現(xiàn)。如圖5所示,主調(diào)的設定值(SP1)由現(xiàn)場操作人員設定,過程值(PV)為鍋爐出口溫度;主調(diào)的輸出作為副調(diào)的設定值(SP2),副調(diào)的過程值(PV)為二級減溫水噴水后溫度,輸出量(FAO)為現(xiàn)場控制指令;狀態(tài)判斷(ZS)在控制器PIO內(nèi)部邏輯實現(xiàn),根據(jù)鍋爐出口溫度和設定值的變化趨勢,判斷其控制處于具體的4個分區(qū),分別輸出前饋值(OC),如果根據(jù)溫度的變化趨勢進行前饋值的回收歸零操作。以OCB為例,鍋爐蒸汽溫度上升進入1區(qū)后,會觸發(fā)輸出OC,如果溫度繼續(xù)上升,則OC保持,鍋爐出口溫度由于控制器的調(diào)節(jié)和前饋作用的增加,溫度趨于平緩或下降,這時則將OC的逐步減少至零,如果在減少期間,溫度變化趨勢上升,則觸發(fā)保持OC。

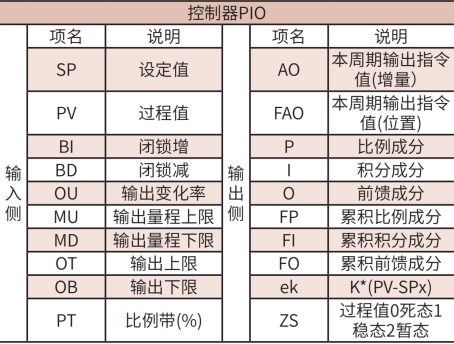

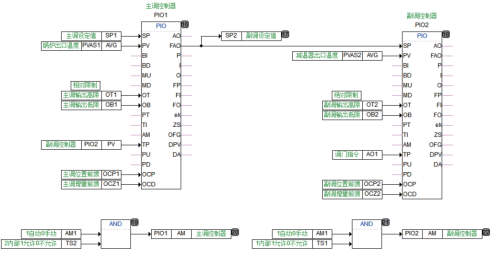

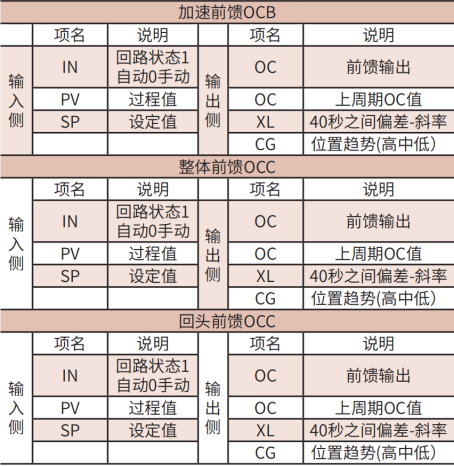

通過這種邏輯,可以有效地減少溫升的幅度和速率,達到控溫目的。總的來說,在原來控制策略中,需要弱化原來的比例和積分,一旦溫度偏離設定值,通過加速前饋量預動作一部分減溫水調(diào)整量進行遏制溫度偏離,如果溫度向設定值回歸,則說明之前調(diào)整的減溫水量已經(jīng)足夠,因為調(diào)節(jié)滯后,很有可能會多出一部分,這樣正好可以通過回頭前饋量回收一部分減溫水量,避免溫度回到設定值后又繼續(xù)偏離很多;在這兩種前饋的作用過程中,有可能會多一部分減溫水或少一部分減溫水,一旦這樣的情況發(fā)生,通過整體前饋進行彌補,達到最佳的溫控點。PIO為比例積分微分控制器,增加了位置式和增量式2中前饋,OCB為加速前饋功能塊;OCC為整體前饋功能塊,OCD為回頭前饋功能塊,這3個功能塊對位輸入輸出項一致,便于組態(tài),內(nèi)部參數(shù)不同,通過輸出可以很方便地查看輸出值,有利于調(diào)試。控制器PIO輸入側數(shù)據(jù)見表1,加速前饋OCB輸入側數(shù)據(jù)見表2,串級主邏輯、前饋邏輯如圖5、圖6所示。

表1 控制器PIO輸入側數(shù)據(jù)

圖5 串級主邏輯

表2 加速前饋OCB輸入側數(shù)據(jù)

圖6 前饋邏輯

5 應用實例

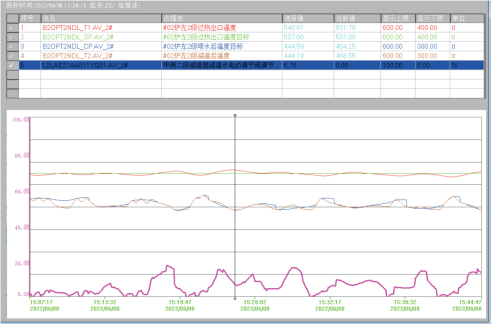

某現(xiàn)場為化工廠供汽中心熱電聯(lián)產(chǎn)項目3×540t/h機組,其減溫水采用串級控制系統(tǒng),通過常規(guī)控制策略中,增加了控制器狀態(tài)判斷,同時根據(jù)數(shù)據(jù)的變化趨勢進行前饋干預,可以有效地克服煤量、風量、爐膛燃燒狀況對出口溫度的干擾,避免機組其他參數(shù)動態(tài)超調(diào)量對鍋爐出口溫度的影響,整體控制在±2℃內(nèi),如圖7、圖8所示。

圖7 優(yōu)化參數(shù)界面

圖8 優(yōu)化蒸汽溫度曲線

6 結語

通過辨識狀態(tài)和數(shù)據(jù)趨勢前饋進行動態(tài)調(diào)整及優(yōu)化,在不需要人工干預的情況下,對控制器調(diào)節(jié)進行彌補,即在連續(xù)的PID控制策略上,增加了類似“開關量”的點觸式控制,提升控制系統(tǒng)的響應速率,提高控制系統(tǒng)的控制精度。該方案控制結構簡單,通過現(xiàn)場修改參數(shù)可以很好解決滯后延遲回路,易于工程使用,具有廣闊的應用前景。

作者簡介:

侯偉軍 (1981-),男,河北石家莊人,中級工程師,碩士,現(xiàn)就職于杭州和利時自動化有限公司,研究方向為工業(yè)過程自動化、燃燒優(yōu)化。

李福軍 (1982-),男,浙江杭州人,中級工程師,學士,現(xiàn)就職于杭州和利時自動化有限公司,研究方向為工業(yè)過程自動化、燃燒優(yōu)化。

軒福杰 (1986-),男,山東菏澤人,中級工程師,學士,現(xiàn)就職于杭州和利時自動化有限公司,研究方向為工業(yè)過程自動化、燃燒優(yōu)化。

史春方 (1986-),男,吉林長春人,中級工程師,學士,現(xiàn)就職于杭州和利時自動化有限公司,研究方向為工業(yè)過程自動化、燃燒優(yōu)化。

參考文獻:

[1]王萬召,王杰.過熱汽溫自適應逆控制方案研究[J].電力自動化設備,2013,33(9):54-57

[2]鍋爐蒸汽溫度串接多容小慣性全補償前饋控制[J].熱力發(fā)電,2010,39(6):42-43

[3]循環(huán)流化床鍋爐主蒸汽溫度的負荷自適應控制研究[J].熱力發(fā)電,2013,42(10):58-61

[4]鍋爐過熱蒸汽溫度動態(tài)預測PID控制算法[J].熱力發(fā)電,2016,45(8):104-108

摘自《自動化博覽》2022年9月刊