★杭州優穩自動化系統有限公司

隨著技術的日新月異,各行各業都開始強調創新發展,并積極將現代科技和行業生產進行結合,以求能在新時代脫穎而出。在農藥制劑生產領域,世界各國都開始研制農業制劑的智能綠色制造,目前農藥制劑的生產自動化水平普遍偏低,控制系統孤立運行,與企業管理系統難以互通,生產效率低,質量參差不齊,因此,農藥制劑加工的自動化和智能化是行業的發展方向和未來趨勢。

農藥制劑加工的特點:

(1)配方式生產(原藥、助劑、填料或溶劑按重量配比生產),原材料種類非常多;

(2)生產過程幾乎沒有化學反應,主要是剪切、溶解、攪拌、粉碎、造粒、干燥等過程;

(3)多品種、少量多批次生產、間歇式生產方式;

(4)設備可以復用,同一個生產單元,可以生產不同的產品;同種劑型,不同產品,共用相同設備。

本文以河北某化工有限公司實現農藥制劑智能化復配生產項目為例介紹UW500DCS控制系統在農藥制劑自動化及智能化建設中的的應用。

1 項目詳情

1.1 項目及工藝簡介

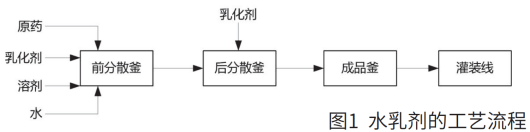

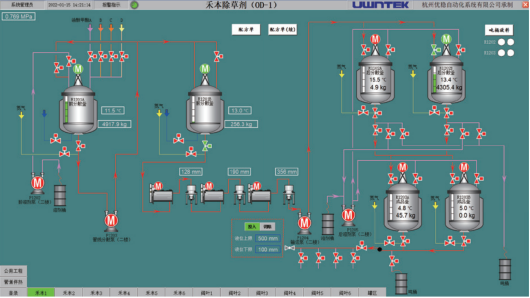

6000噸/年除草劑類產品智能化復配項目,包括禾本科固體除草劑、禾本科液體除草劑、闊葉作物除草劑三大類,有分散油懸浮劑、水懸浮劑、水乳劑、乳油、水劑、可濕性粉劑、水分散粒劑、可溶粒劑8種劑型共34種農藥產品,原輔材料多達315種,有19套生產設備,各套設備間獨立運行。、各種劑型產品生產過程類似,下面以水乳劑為例進行介紹:以原藥、乳化劑、溶劑、水作為原料,按比例投入前分散釜中,前分散釜設置重量檢測儀表,將液體料用溶劑泵打入前分散釜內,各進料管設置切斷閥,當前分散釜達到聯鎖值后,切斷進料閥,停溶劑泵。固體料經電動葫蘆提升至料倉內,經投料倉計量將固體料投入前分散釜內。罐區原料通過罐區打料泵經外管輸送入車間前分散釜內。各原輔料根據制劑配方按比例投入,攪拌混合15min后,經管線分散泵進行充分混合后,放料至砂磨機進行三級研磨至細度符合技術要求后,物料經輸送泵送入后分散釜攪拌均勻后放入成品釜內,經檢驗合格后,進入灌裝機進行包裝便可得到該劑型產品。水乳劑的工藝流程如圖1所示,禾本除草劑的工藝組態畫面如圖2所示。

圖2 禾本除草劑的工藝組態畫面

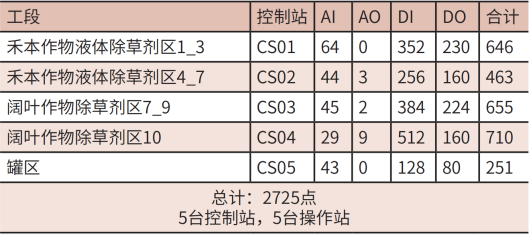

1.2 系統配置

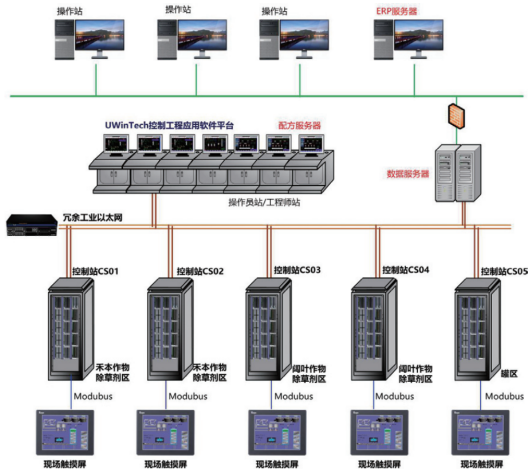

本項目采用浙大優穩的UW500 DCS系統進行生產過程的控制,并結合上層的ERP系統,實現農藥制劑生產的數據化管理。

表1 DCS系統的配置

網絡架構圖如圖3所示。

圖3 網絡結構圖

配置特點:

(1)全硬件冗余容錯:控制模件、電源模件、控制網絡、系統網絡均1:1冗余配置,保證系統的可靠性;

(2)I/O模件采用單通道隔離通用單點I/O模塊,內置隔離柵,強抗干擾能力,單通道熱插拔,通用輸入、減少備品備件、維護方便;

(3)每臺控制站配置一塊Modbus通訊模件,負責與第三方設備(如現場觸摸屏)通訊;

(4)根據項目的工藝生產特點,配置一套配方管理軟件;

(5)開放數據庫接口,對接上層ERP系統。

2 智能化復配的實現方案

2.1 數據接口

為實現智能化復配,減少人工操作,必須實現自動化與信息化的融合,打通控制系統與管理系統的數據通信。本項目中配方復雜、參數繁多,通信數據量龐大,為了保證數據傳遞的實時性與可靠性,采用SQL Server數據庫為接口,負責DCS層與ERP層的數據交互,完成生產過程數據的上傳下達。

2.2 數據交互

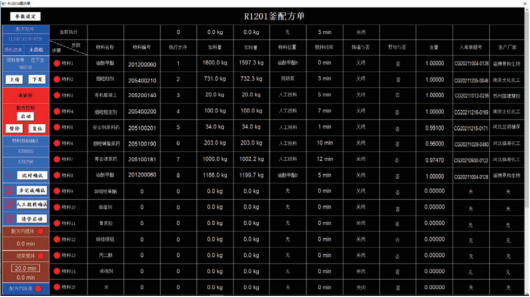

數據交互是將ERP中涉及到配方產品生產過程的參數直接下發到DCS系統,執行生產任務,配方產品的物料組分復雜多變,有時可多達25種物料配比,每種物料包含15項屬性參數,包括物料名稱、物料編號、執行步序(該物料的加料順序)、加料量、實際量(實際加料量反饋到ERP)、物料位置(顯示人工投料或是自動投料開啟相應管線的閥門)、攪拌時間、降溫與否、剪切與否、含量、入庫單據號、生產廠家、配方批號、領料單號、物料ID號,DCS再將生產過程中的實際數據實時反饋到ERP系統,比如實際加料量、溫度、生產結束標識等。ERP系統物料信息如圖4所示,DCS系統配方產品生產界面如圖5所示。

圖4 ERP系統物料信息

圖5 DCS系統配方產品生產界面

2.3 智能復配控制

2.3.1 生產流程控制

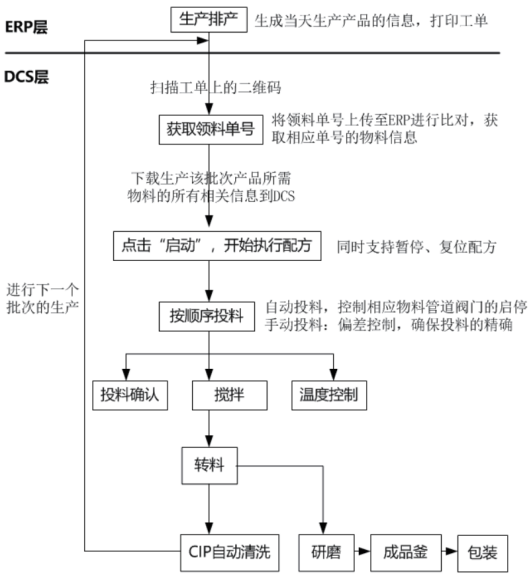

ERP系統根據銷售訂單進行生產排產,將每日的生產工單下發到DCS系統進行生產。生產流程如圖6所示。

圖6 配方生產執行流程

現場所有設備均由DCS進行控制,每一套設備的生產流程都是獨立的、可重復執行,需要將生產流程分割為單元模塊、具體流程如下:

(1)點擊“啟動”按鈕,啟動配方;

(2)DCS讀取配方內的物料參數;

(3)不固定管道自動進料:判斷執行次序是否正確,如正確,則開始執行,物料進料前人工掃碼確認,確認后啟動設備進料,到設定量后設備自動停止,進料完成,將物料編碼和進料量返回給ERP,人工確認,進料結束,判斷攪拌與否,降溫與否,執行響應動作,本模塊結束;

(4)固定管道自動進料:判斷執行次序是否正確,如正確,則開始執行,根據配方給出的物料位置,啟動響應的管線設備開始進料,到設定量后設備自動停止,進料完成,將物料編碼和進料量返回給ERP,人工確認,進料結束,判斷攪拌與否,降溫與否,執行響應動作,本模塊結束;

(5)人工投料:判斷執行次序是否正確,如正確,則開始執行,物料進料前人工掃碼確認,確認后投料信號置1,開始人工投料,投料完成后人工確認,投料信號置0,將物料編碼和進料量返回給ERP,投料結束,判斷攪拌與否,降溫與否,執行響應動作,本模塊結束;

(6)放料,根據配方參數啟動相應管線設備,進行放料;

(7)配方結束,程序復位。

2.3.2 控制方案特點

(1)生產信息自動下發,數據化管理

生產部人員打印輸出生產工單,操作人員掃描工單上的二維碼,自動將生產信息下載到DCS系統,整個過程不需手動記錄、抄寫,全部實現數字化管理,數據不易出錯,更加準確完整。

(2)物料掃碼對比確認,防止物料錯投

手動投料時,設置物料掃碼確認功能,防止錯投,每次在進行下一步投料時,DCS會從ERP讀取該物料的ID號,與人工投料時掃碼槍輸入的ID號進行對比確認,若對比失敗,會有錯誤提示,以此保證投料的準確性。

(3)實際加料量反饋

自動進料使用反應釜稱重模塊或者管道流量計進行計量,DCS系統將實際加料量反饋到ERP系統。

(4)攪拌計時

入物料的同時開啟攪拌,攪拌時間來自ERP系統,DCS對每個步驟的攪拌時間進行計時,可以方便地觀察到目前攪拌的時長。

(5)確認按鈕

確認按鈕包括投料正確性的比對確認,每一步投料完成之后的步完成確認以及人工投料確認。

(6)參數設置

整個配料過程,嚴格控制溫度范圍;提前量的設置,提高加入物料量的準確性;人工投料誤差區間的設置,確保人工所投物料的準確性。

(7)CIP自動在線清洗

一批物料生產完成后,自動打開清洗溶劑泵,進行設備的清洗,并控制清洗時間,清洗完成自動停泵,進行下一批物料的生產。

(8)質檢結果狀態顯示

質檢結果有三種狀態:未質檢、合格、不合格。當前配方執行完畢后等待人工質檢,如質檢合格,當前配方生產結束,進入下一個配方的生產,如不合格,則返回至起始步重新執行當前配方,重新執行,ERP會修改配方內物料參數(增加),然后重新下發一張配方,與當前配方批號相同,只有新增的物料參數,還是按照當前配方流程執行,新配方結束后,直到質檢合格,本次配方生產結束,進入下一個配方生產階段。

3 總結

本項目實現了自動化與信息化的融合,自動化程度高,是邁向智能工廠建設的重要一步。具體表現在:

(1)自動化程度提高,本項目的自動化控制系統配置浙大優穩的高端控制系統UW500 DCS,實現一鍵啟停,對生產過程參數進行全面監控,自動控制現場閥門、電機,生產過程溫度控制、安全聯鎖控制等,并對接上層ERP系統,是數據共享;

(2)排產清晰,生產進度透明,生產現場的信息可以及時反饋到ERP系統,第一時間了解現場生產的情況,方便進一步的排版計劃;

(3)建立批次追溯體系,提高產品質量,每一個批次生產完成,會生成批次報表,記錄該批次生產過程的所有信息,包括工藝參數、采用設備、生產人員、批號等,可根據批號進行快速查詢,并進行批次間的對比,找到“黃金批次”,從而提高產品的質量;

(4)防止物料錯投,DCS有物料對比確認功能,防止人工投料時犯錯;

(5)CIP自動在線清晰,自動清晰更高效,防止交叉感染;

(6)配方保密,整個流程數據化管理,無需紙質傳遞,配方更容易實現保密。

摘自《自動化博覽》2022年10月刊