★王云偉,白彩鳳(北京碧水源科技股份有限公司,北京102206)

摘要:本文通過采用貝加萊X20PCC系統(tǒng)架構(gòu)完成了對無錫碩放污水處理廠自動(dòng)化系統(tǒng)的改造,解決了本水廠控制設(shè)備多、控制條件復(fù)雜、采集數(shù)據(jù)量大的問題,最終達(dá)到了水廠擴(kuò)容的目的;同時(shí)提高了此污水處理廠的自動(dòng)化程度、自控系統(tǒng)穩(wěn)定性、自控系統(tǒng)兼容性,并且對人力運(yùn)營成本有一定的降低。

關(guān)鍵詞:污水處理;X20

1 項(xiàng)目概況

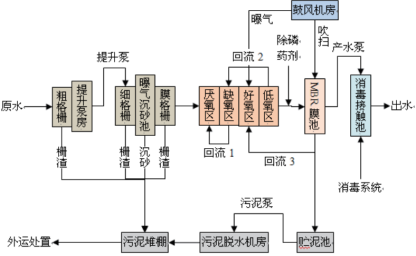

無錫碩放污水處理廠位于無錫碩放鎮(zhèn),該污水處理廠原有處理站一座,但由于是早期建造,因而自動(dòng)化程度不高、水質(zhì)差,并且不能滿足現(xiàn)日益增加的日處理量。為了提高出水質(zhì)量,并考慮到節(jié)省人力和以后進(jìn)一步擴(kuò)容的需要,亟需一套完整的先進(jìn)的綜合程度較高的污水處理方案。該項(xiàng)目采用“A2O+MBR”工藝改造原傳統(tǒng)工藝,新工藝主要由預(yù)處理單元、生化單元、MBR單元、鼓風(fēng)機(jī)曝氣單元、出水消毒單元及污泥處理單元六部分組成,其中預(yù)處理單元包含粗格柵、細(xì)格柵、提升泵、膜格柵等;生化單元包含厭氧區(qū)、缺氧區(qū)、好氧區(qū)和低氧區(qū)等;MBR單元包含膜池及設(shè)備間;鼓風(fēng)機(jī)曝氣單元主要實(shí)現(xiàn)對生化單元和MBR單元的曝氣吹掃功能;污泥處理單元主要用于污泥脫水處理。具體工藝流程如圖1所示。該工藝與傳統(tǒng)處理工藝比較,電氣設(shè)備多,控制復(fù)雜,采集數(shù)據(jù)較多。因而需要一套穩(wěn)定的、較為先進(jìn)的自控系統(tǒng)配合。

圖1 工藝流程圖

2 網(wǎng)路結(jié)構(gòu)

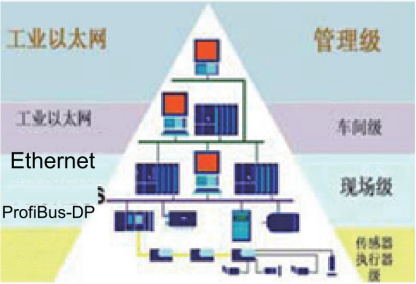

根據(jù)整個(gè)工程的建筑物及水處理的工藝設(shè)備布置情況,主要分為三級控制系統(tǒng):現(xiàn)場監(jiān)控級、車間監(jiān)控級、廠級管理級。其層級關(guān)系如圖2所示。

現(xiàn)場控制級主要是對現(xiàn)場工藝設(shè)備進(jìn)行運(yùn)行狀態(tài)的采集和設(shè)備啟停的控制,其控制邏輯取決于下位機(jī)系統(tǒng)的邏輯程序。車間監(jiān)控級主要是對膜池設(shè)備間系統(tǒng)的監(jiān)控,其存在值班室,用于就近系統(tǒng)的集中監(jiān)視和控制。廠級管理級用于整個(gè)水廠工藝系統(tǒng)的整體監(jiān)控,從而了解整個(gè)水廠的運(yùn)行情況。工業(yè)以太網(wǎng)用于廠級管理,車間級控制系統(tǒng)的操作員站和主控制站之間的連接;貝加萊X2X總線和西門子PROFIBU-DP現(xiàn)場總線用于主控制站站內(nèi)與主控制站和子控制站之間的連接。

圖2 網(wǎng)絡(luò)層級關(guān)系圖

本項(xiàng)目的自控系統(tǒng)分為中央控制系統(tǒng)、次級控制系統(tǒng)、現(xiàn)場控制系統(tǒng)三部分。

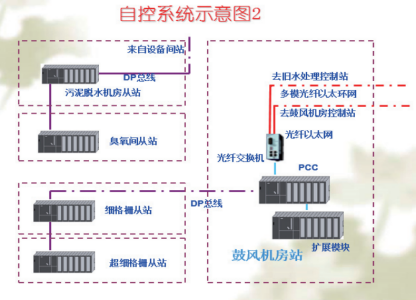

中央控制系統(tǒng)簡稱為中控室系統(tǒng),其主要作用是對全廠設(shè)備間運(yùn)行情況的監(jiān)視和控制,其主通過上位機(jī)實(shí)現(xiàn)全廠整個(gè)工藝流程的運(yùn)行情況,同時(shí)也包含了報(bào)警系統(tǒng)、報(bào)表系統(tǒng)、歷史數(shù)據(jù)系統(tǒng)等,為了更好地用戶體驗(yàn),中控室引入了寬屏電視、打印機(jī)、UPS供電等設(shè)備。本系統(tǒng)主要是用于對全廠的統(tǒng)籌管理與值班使用,方便運(yùn)營者的集中管理、集中監(jiān)控。次級控制系統(tǒng)稱之為分控室系統(tǒng),其位于現(xiàn)場設(shè)備間附近,與中控室系統(tǒng)距離較遠(yuǎn),用于對此設(shè)備間附件的設(shè)備進(jìn)行集中監(jiān)控和值班。分控室系統(tǒng)的值班人員由于距離現(xiàn)場比較近,因此在出現(xiàn)事故時(shí)可以及時(shí)去現(xiàn)場進(jìn)行處理,降低事故所造成的損失。中控室系統(tǒng)和分控室系統(tǒng)示意圖如圖3所示。

圖3 中控室系統(tǒng)和分控室系統(tǒng)示意圖

現(xiàn)場控制系統(tǒng)主要是數(shù)據(jù)采集和設(shè)備聯(lián)動(dòng)控制,其主要依賴于下位機(jī)的邏輯程序。現(xiàn)場控制系統(tǒng)示意圖如圖4所示。其主要分為開關(guān)量的數(shù)據(jù)采集與控制、模擬量的數(shù)據(jù)采集與控制和通訊儀表的采集三部分。此外通過各現(xiàn)場控制站之間的通訊工作可以實(shí)現(xiàn)各站之間的設(shè)備聯(lián)動(dòng),最終使整個(gè)水廠設(shè)備渾然一體。

圖4 現(xiàn)場控制系統(tǒng)示意圖

3 硬件配置

貝加萊PCC系統(tǒng)具有強(qiáng)大的功能,優(yōu)良的性能,良好的耐惡劣環(huán)境的能力。新一代的X20系統(tǒng)能夠勝任中大型的集散控制和復(fù)雜的過程控制。其良好的兼容性、強(qiáng)大的通訊能力、優(yōu)良的實(shí)時(shí)性、豐富的功能函數(shù)、品種繁多的硬件模塊、多種編程語言的使用等,使貝加萊PCC能夠廣泛適應(yīng)各種工業(yè)控制的需要。貝加萊PCC系統(tǒng)在國內(nèi)自控行業(yè)應(yīng)用較少,在污水處理行業(yè)應(yīng)用更少,近期貝加萊推出X20 PCC系統(tǒng),它與以前的同級PCC系統(tǒng)相比其靈活的編程方法是其他PCC無法比擬的,并且其體積小重量輕,支持熱插拔。在通訊方面除支持CAN、Profibus、Ethernet、Ethernet Powerlink等外,還可以通過插入第三方模塊擴(kuò)展。貝加萊PLC系統(tǒng)不僅支持常見編程語言,如梯形圖、指令表、文本ST、Automation Basic等更為值得一提的是其可以通過C語言編輯自己的通訊協(xié)議來滿足特殊需要,而在污水處理應(yīng)用中由于是集成各個(gè)廠商的設(shè)備進(jìn)行集散式控制,要求設(shè)備之間有良好的兼容性,不同通訊協(xié)議間的數(shù)據(jù)轉(zhuǎn)換及傳輸問題變得突出,而貝加萊PCC支持C語言編程能夠很好地解決這個(gè)問題。

設(shè)備的選型和配置:自控系統(tǒng)PCC采用貝加萊X20系列的X20CP1484 PCC和西門子S7-200。本系統(tǒng)主要包含鼓風(fēng)機(jī)房站、設(shè)備間站、臭氧設(shè)備間、污泥脫水機(jī)等系統(tǒng)的配置。限于篇幅原因,本文只列舉了兩類站點(diǎn)的配置。

(1)鼓風(fēng)機(jī)房站、設(shè)備間站系統(tǒng)作為主站,通過以太網(wǎng)的方式全廠主網(wǎng)絡(luò)鏈接,其配置如表1所示。

表1 主站配置

由于鼓風(fēng)機(jī)房站、設(shè)備間站配置相似,只是點(diǎn)數(shù)不同而已,因此這些站點(diǎn)的配置僅是數(shù)字量輸入模塊、數(shù)字量輸出模塊、模擬量輸入模塊、模擬量輸出模塊及這些模塊的輔助配件不同而已,因此這里并沒有標(biāo)明數(shù)量。

電源模塊主要是對本底板進(jìn)行供電,同時(shí)對于此

底板上的模塊、CPU進(jìn)行一定功率的供電,來保證此次底板上的模塊、CPU之間的用電。

CPU模塊用于存儲(chǔ)和運(yùn)行工程師所編寫的邏輯程序,并且其自帶的以太網(wǎng)口承擔(dān)了與全廠主網(wǎng)絡(luò)通訊的功能。

接口模塊用于擴(kuò)展底板或遠(yuǎn)程站點(diǎn)使用,即當(dāng)本地底板插口用完或者需要進(jìn)行遠(yuǎn)程擴(kuò)展時(shí)底板時(shí)使用此模塊可以進(jìn)行通訊,來完各底板之間的通訊鏈接,從而保證各個(gè)底板模塊與CPU之間的鏈接。

數(shù)字量輸入模塊用于采集現(xiàn)場的開關(guān)量信號,即獲取現(xiàn)場設(shè)備的開關(guān)量狀態(tài)。

數(shù)字量輸出模塊用于控制現(xiàn)場的開關(guān)量信號,即控制現(xiàn)場設(shè)備的啟停、開關(guān)等。

模擬量輸入模塊用于主要用于采集現(xiàn)場的儀表信號,大部分采用4~20ma的形式,通過工程量的轉(zhuǎn)換來獲取儀表的工程值。

模擬量輸出模塊用于輸出4~20mA的電流,從而控制頻率、開度等信號。

(2)細(xì)格柵站、除臭間等系統(tǒng)為了節(jié)約成本,采用西門子S7-200系列PLC,其通訊方式采用DP總線,以DP從站的形式鏈接到PCC系統(tǒng),從而間接接入到全廠主網(wǎng)絡(luò)中。其配置如表2所示。其模塊功能相似,僅型號和性能不同,因此不再贅述。

表2 各模塊配置

4 主要控制方案及實(shí)現(xiàn)方法

4.1 控制模式的要求

4.1.1 就地/遠(yuǎn)程控制模式

(1)就地手動(dòng)控制

就地控制級別為最高級。當(dāng)控制柜上方式選擇開關(guān)被切換到就地控制時(shí),PCC將不對該設(shè)備進(jìn)行控制,只進(jìn)行狀態(tài)監(jiān)視,現(xiàn)場操作人員通過控制柜上手動(dòng)按鈕啟動(dòng)停止設(shè)備,控制柜提供基本控制聯(lián)鎖。

(2)就地遠(yuǎn)程切換

當(dāng)控制柜上方式選擇開關(guān)被切換到遠(yuǎn)程(自動(dòng))控制時(shí),現(xiàn)場手動(dòng)就不起作用了,其現(xiàn)場控制權(quán),交由上位機(jī)控制。

4.1.2 上位機(jī)控制模式

(1)遠(yuǎn)程手動(dòng)控制

控制室操作人員可根據(jù)現(xiàn)場情況向下發(fā)出調(diào)度控制指令,調(diào)整設(shè)備運(yùn)行狀態(tài)達(dá)到工藝要求。控制室操作人員也可以選擇遠(yuǎn)程手動(dòng)方式,直接手動(dòng)控制單個(gè)現(xiàn)場設(shè)備。

(2)遠(yuǎn)程自動(dòng)控制

按PCC程序聯(lián)動(dòng)、聯(lián)鎖等各種邏輯關(guān)系控制設(shè)備的啟動(dòng)停止。

4.2 主要設(shè)備控制方案

4.2.1 格柵

(1)手動(dòng)控制:單臺粗格柵進(jìn)行啟動(dòng)、停止操作。

(2)自動(dòng)控制:有兩種運(yùn)行方式。

·本地方式:由本地控制柜內(nèi)設(shè)定一個(gè)時(shí)間周期

(運(yùn)行時(shí)間和待機(jī)時(shí)間需設(shè)備安裝后現(xiàn)場調(diào)試時(shí)確定),粗格柵定時(shí)開啟進(jìn)行清渣。

·遠(yuǎn)程方式:由PCC根據(jù)程序的時(shí)間設(shè)定和前后液位差來決定粗格柵的開啟和停止。

4.2.2 提升泵(三用一備,軟啟)

(1)現(xiàn)場控制:按鈕選擇現(xiàn)場控制則為手動(dòng)控制,不接受PCC控制,按控制柜上開車按鈕,提升泵啟動(dòng)工作。選擇停止按鈕時(shí)設(shè)備停止運(yùn)行。

(2)遠(yuǎn)程方式:由提升泵依據(jù)集水池和膜池液位自動(dòng)起停開啟臺數(shù)。

4.2.3 MBR池產(chǎn)水

系統(tǒng)由膜池和輔助設(shè)備間兩個(gè)單體組成,整個(gè)系統(tǒng)控制由以下4個(gè)子控制系統(tǒng)組成:

(1)產(chǎn)水系統(tǒng):由產(chǎn)水流量計(jì)給出信號,PCC采集流量值,通過PID方式控制產(chǎn)水。該系統(tǒng)又分為4個(gè)相對獨(dú)立的產(chǎn)水系統(tǒng),并聯(lián)運(yùn)行。共用抽真空泵及在線清洗系統(tǒng)。

(2)反洗系統(tǒng)控制:由PCC控制全自動(dòng)的在線反洗程序,該系統(tǒng)4個(gè)出水廊道共用一套反洗系統(tǒng)。

(3)在線清洗系統(tǒng)控制:按膜污染情況在線完成。

(4)在線加藥系統(tǒng)控制:按水質(zhì)自動(dòng)在線加藥。

4.2.4 設(shè)備間

滲透抽吸泵受膜池液位和提升泵房集水池液位控制,當(dāng)膜開始產(chǎn)水,產(chǎn)水閥門打開,滲透抽吸泵啟動(dòng)工作;當(dāng)膜池低液位時(shí),膜停止產(chǎn)水,滲透抽吸泵停止工作產(chǎn)水閥關(guān)閉。

產(chǎn)水流量受頻率控制,進(jìn)行產(chǎn)水。

膜組在產(chǎn)水過程中,氣動(dòng)產(chǎn)水調(diào)節(jié)閥開啟,水反洗閥、真空閥、化學(xué)反洗閥關(guān)閉。

產(chǎn)水泵的控制

·產(chǎn)水泵遠(yuǎn)程控制:按鈕選擇遠(yuǎn)程控制按鈕,接受中央PCC控制。

·產(chǎn)水泵現(xiàn)場控制:按鈕選擇現(xiàn)場控制則為手動(dòng)控制,不接受PCC控制,按操作柱上開車按鈕,產(chǎn)水泵啟動(dòng)工作。

4.2.5 鼓風(fēng)機(jī)

每臺鼓風(fēng)機(jī)配備軟啟,5用2備。

控制方式:現(xiàn)場手動(dòng)(中控室顯示其運(yùn)行狀態(tài))。

控制室監(jiān)控:鼓風(fēng)機(jī)運(yùn)行狀況。

鼓風(fēng)機(jī)有過流保護(hù)或軟起動(dòng)器故障報(bào)警。

4.2.6 加藥間

·卸料泵現(xiàn)場采用手動(dòng)控制(中控室顯示其運(yùn)行狀態(tài))。

·加藥間有高低液位自動(dòng)控制或人工現(xiàn)場控制。

·低位停止PAC計(jì)量泵;每個(gè)PAC溶液罐設(shè)高低2個(gè)液位,高低位報(bào)警;止溶解罐攪拌槳;

·每個(gè)PAC溶解罐設(shè)1個(gè)低液位,低位報(bào)警,并停

·助凝劑溶液罐設(shè)高低2個(gè)液位,高低位報(bào)警;低位停止助凝劑投加計(jì)量泵;

·助凝劑溶解罐設(shè)1個(gè)低液位,低位報(bào)警,并停止溶解罐攪拌槳;甲醇溶液罐設(shè)高低2個(gè)液位,高低位報(bào)警;低位停止甲醇計(jì)量泵。

4.3 上位機(jī)系統(tǒng)

4.3.1 控制功能

在中控室設(shè)置了兩臺工控計(jì)算機(jī)、一臺激光打印機(jī)、不間斷電源(UPS)等,并配套了相應(yīng)的操作系統(tǒng)系統(tǒng)軟件、組態(tài)軟件、編程軟件和應(yīng)用軟件。

工控計(jì)算機(jī)主要通過數(shù)據(jù)通訊網(wǎng)絡(luò)連續(xù)采集各PLC控制站送來的數(shù)據(jù),并對其進(jìn)行處理、存儲(chǔ)和顯示,同時(shí)也具備對下位設(shè)備施控的功能。工控計(jì)算機(jī)帶有21"的彩色液晶監(jiān)視器用來顯示工藝流程、設(shè)備狀態(tài)、過程參數(shù)和報(bào)警信息,同時(shí)可驅(qū)動(dòng)打印機(jī)生成各類圖表和事件報(bào)警。工控計(jì)算機(jī)可適合連續(xù)的工作條件。

不間斷電源UPS用于停電情況下為監(jiān)控計(jì)算機(jī)及打印機(jī)提供電源、記錄事故參數(shù)。連續(xù)供電時(shí)間30分鐘。

本工程中的工控計(jì)算機(jī)將與各PLC控制站通過以太網(wǎng)實(shí)現(xiàn)數(shù)據(jù)連接,數(shù)據(jù)傳輸速率為10/100Mbps。

4.3.2 顯示功能

監(jiān)控系統(tǒng)以圖形或圖像的方式形象顯示工藝流程、各設(shè)備狀態(tài)以及廠區(qū)概貌、工藝布置圖。通過I/O輸入輸出域、棒圖、曲線、數(shù)據(jù)表格等方式監(jiān)視液位、流量等監(jiān)控點(diǎn)。

4.3.3 報(bào)警功能

系統(tǒng)自動(dòng)進(jìn)行報(bào)警和事件處理。當(dāng)報(bào)警發(fā)生時(shí),如液位超高或過低,系統(tǒng)可快速檢測并通過畫面狀態(tài)變化提示,并顯示報(bào)警文本,同時(shí)發(fā)出聲音報(bào)警提醒監(jiān)控人員注意。報(bào)警到達(dá)時(shí)間、確認(rèn)時(shí)間及排除時(shí)間、報(bào)警值、限位值、當(dāng)前操作員等相應(yīng)信息自動(dòng)進(jìn)入存檔。報(bào)警到達(dá)以及報(bào)警確認(rèn)但未排除,采用兩種聲音提示。報(bào)警可手動(dòng)消音。報(bào)警信息存儲(chǔ)半年以上,以便進(jìn)行故障分析和查詢。操作事件等狀態(tài)變化也自動(dòng)進(jìn)行存儲(chǔ)歸檔。

4.3.4 數(shù)據(jù)歸檔

流量、污水處理量等數(shù)值按定義周期自動(dòng)進(jìn)行存儲(chǔ)。存儲(chǔ)的數(shù)據(jù)可按曲線或數(shù)據(jù)列表的方式進(jìn)行顯示。并提供歷史數(shù)據(jù)查詢、ZOOM顯示、觀察線、在線關(guān)閉打開曲線、在線調(diào)整時(shí)間范圍、在線修整顯示模式等功能。存儲(chǔ)數(shù)據(jù)可保存13個(gè)月。

4.3.5 報(bào)表功能

報(bào)表系統(tǒng)將把重要過程數(shù)據(jù)定時(shí)記錄下來,寫入數(shù)據(jù)庫,形成數(shù)據(jù)庫文檔,運(yùn)行人員可依據(jù)相應(yīng)的要求打印或預(yù)覽數(shù)據(jù)報(bào)表。

設(shè)定以下報(bào)表:

·生產(chǎn)報(bào)表

·日報(bào)表

報(bào)表既可以屏幕查看,也可以按要求打印輸出。

4.3.6 用戶管理

操作人員操作設(shè)備必須進(jìn)行登錄。根據(jù)不同操作人員的級別,系統(tǒng)自動(dòng)判斷封鎖操作人員所能進(jìn)行的操

作。當(dāng)報(bào)警發(fā)生時(shí),當(dāng)前操作員被記錄存檔。系統(tǒng)根據(jù)用戶名和密碼顯示和控制屏幕上的畫面及操作。無權(quán)限的用戶只能瀏覽畫面,不能修改參數(shù)機(jī)設(shè)備控制。

5 總結(jié)

通過合理地使用貝加萊PCC系統(tǒng),實(shí)現(xiàn)了大量數(shù)據(jù)的實(shí)時(shí)采集與設(shè)備控制,同時(shí)借助于貝加萊PCC的強(qiáng)加編程功能,完成復(fù)雜邏輯程序的編寫及調(diào)試工作;分控室的設(shè)立,提高系統(tǒng)的穩(wěn)定性同時(shí)降低事故損失。通過長期的使用,較好地實(shí)現(xiàn)了貝加萊PCC系統(tǒng)與西門子之間的總線通訊,保持兼容性的同時(shí)降低系統(tǒng)成本。

作者簡介:

王云偉 (1974-),男,山西人,本科,現(xiàn)就職于北京碧水源科技股份有限公司,主要從事水處理電控系統(tǒng)工作。

參考文獻(xiàn):

[1] 安建峰. PLC自動(dòng)化控制系統(tǒng)在污水處理廠中的應(yīng)用[J]. 科學(xué)與信息化, 2017.

[2] 蔡曉萍. PLC控制系統(tǒng)在污水處理廠的應(yīng)用[J]. 杭氧科技, 2019.

[3] 貝加萊. X20 System User′s Manual[Z]. 2016.

[4] 林兵. 貝加萊X20PLC作為控制系統(tǒng)通信網(wǎng)關(guān)的應(yīng)用[J]. 自動(dòng)化信息, 2010.

摘自《自動(dòng)化博覽》2022年10月刊