★ 杭州海康機器人股份有限公司

近些年,隨著快遞物流行業(yè)的高速發(fā)展,快遞包裹量與日俱增,國內(nèi)日均包裹量高達2億件左右。為了提高快遞分揀的時效性,降低快遞分揀的成本,以及避免發(fā)生錯誤分揀,快遞分撥中心不斷提升自動化程度。

機器視覺系統(tǒng)作為機械設(shè)備的智能感官系統(tǒng),可以完成測量、定位、識別和檢測等工作。在快遞物流行業(yè),機器視覺的應(yīng)用克服了人眼標(biāo)準(zhǔn)的不一致性、非重復(fù)性和主觀性等問題,為行業(yè)制定品質(zhì)管控的數(shù)字標(biāo)準(zhǔn)。隨著深度學(xué)習(xí)等智能算法的導(dǎo)入以及3D視覺技術(shù)的精進升級,機器視覺系統(tǒng)在高速、高光譜、高分辨率、高可靠性以及工作持續(xù)性、環(huán)境適應(yīng)性等方面不斷突破原有的效益瓶頸,顯著提高了快遞物流行業(yè)的智能化程度。

目前,在快遞物流行業(yè),正逐漸形成以讀碼識別和3D檢測跟蹤為核心的整場自動化解決方案。

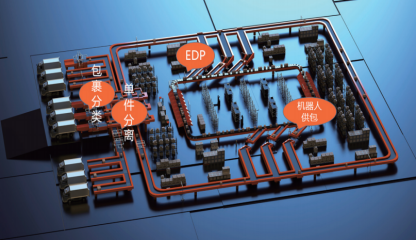

1 海康機器人快遞物流行業(yè)解決方案

目前,快遞轉(zhuǎn)運中心使用的主流分揀方式為交叉帶分揀,交叉帶整場自動化分揀的解決方案主要包括:交叉帶分揀(機器人供包);矩陣分揀(單件分離);交叉帶檢測(EDP灰度儀);條碼識別(六面讀碼)多方案配合,用以解決快遞物流行業(yè)的各個環(huán)節(jié)痛點,助力快遞物流企業(yè)降本增效,提高競爭力。

1.1 機器人供包

(1)客戶痛點

一套交叉帶設(shè)備大約有12-16個人工供包臺,主線運行速度達2.5m/s,分揀效率最高達2.4萬件/小時,使用人工供包方式實際上困難重重,大量的人工供包,勞動密集難以管理,且長期維持工人團隊整體成本高昂,物流分撥中心工作時間一般為晚上8點到第二天早上8點,人工供件難以保持12小時高效供件,勞動強度大,招工困難。

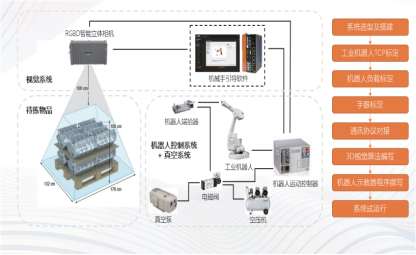

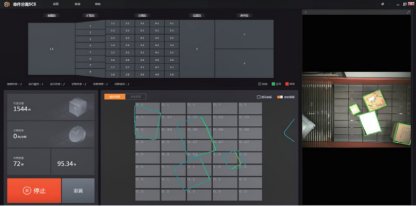

(2)方案介紹

海康機器人供包3D視覺產(chǎn)品MV-DB500S-R,是一款為快遞物流行業(yè)機器人供包解決方案提供的視覺產(chǎn)品,機器人供包系統(tǒng)采用內(nèi)置深度學(xué)習(xí)硬核的立體相機,通過深度學(xué)習(xí)算法和傳統(tǒng)視覺算法的有機結(jié)合,搭配高精度路徑規(guī)劃算法,引導(dǎo)機器人全時高效抓取。

(3)方案特點

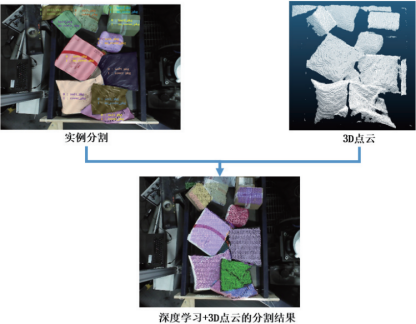

深度學(xué)習(xí)智能算法:幾何輪廓特征識別+2D圖+3D點云的深度學(xué)習(xí)智能算法。智能算法優(yōu)化包裹局部遮擋,包裹粘連造成的誤分割現(xiàn)象。

超強包裹適應(yīng)能力:無懼軟包、硬包及信封等各種復(fù)雜應(yīng)用場景。考慮包括但不限于目標(biāo)顏色、大小、材質(zhì)、末端執(zhí)行器信息的完備抓取優(yōu)先級排序算法,確保機械手最大抓取成功率。

高精度路徑規(guī)劃:自研路徑規(guī)劃算法,優(yōu)選包裹抓取順序及運動軌跡,確保供件軌跡的流暢平滑、無碰撞、不甩包。

異形件智能識別:有效識別并剔除球體、柱體、超長超寬件等各類異形件,防止包裹錯分丟失。

實施操作便捷:僅通過按鈕盒可實現(xiàn)一鍵啟動、復(fù)位、停止等操作,實現(xiàn)操作運行“零”門檻。

一鍵手眼標(biāo)定:通過自研算法平臺調(diào)取定位基本算子,一鍵自動高效完成手眼標(biāo)定,及標(biāo)定參數(shù)的導(dǎo)入。

(4)人工智能

抓取點計算:在分割出單個包裹點云的基礎(chǔ)上,基于抓取成功率最高、無碰撞的目標(biāo),計算出候選包裹抓取點。

凹凸包裹檢測:基于包裹的點云計算其凹凸程度,是否可抓取。

遮擋關(guān)系精修:結(jié)合深度學(xué)習(xí)遮擋識別結(jié)果與3D點云,精修包裹之間的遮擋關(guān)系,判斷是否可抓取。

實例分割+遮擋預(yù)測+包裹分類:軟包:Soft_pkg;硬包:hard_pkg;遮擋包裹:Cover_pkg;

無遮擋包裹:No_cover_pkg。

包裹跟蹤:針對多幀的包裹,基于最小匹配代價的目標(biāo),采用卡爾曼預(yù)測+匈牙利分配算法,跟蹤多幀內(nèi)的包裹,輔助抓取規(guī)劃。

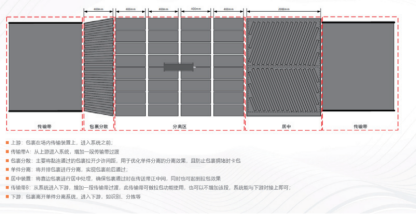

1.2 EDP灰度除雙糾偏儀

(1)客戶痛點

交叉帶用戶最為關(guān)注的技術(shù)指標(biāo)是交叉帶的分揀效率、識別率、錯分率以及穩(wěn)定性。用戶希望提高訂單精準(zhǔn)度,避免錯分,提高分揀機效率,避免包裹無謂循環(huán),提升MTTF(平均無故障時間),降低維護成本。

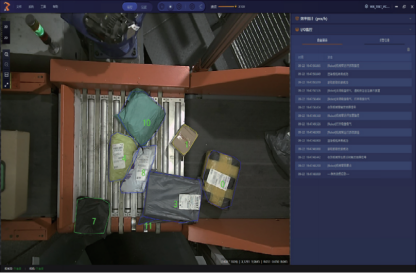

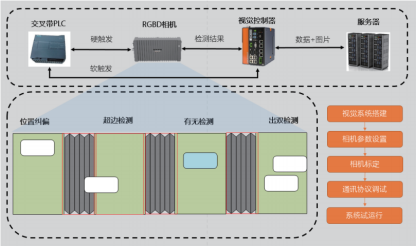

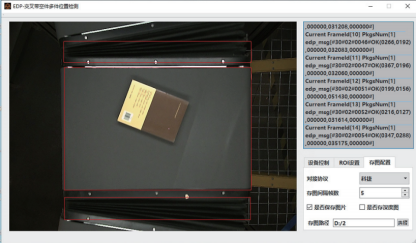

(2)方案介紹

海康機器人灰度除雙糾偏儀3D視覺產(chǎn)品MV DB500S-C,是一款專為快遞物流行業(yè)中交叉帶分揀場景打造的全功能視覺檢測產(chǎn)品:相機可同時獲取被測物的二維和三維信息,并內(nèi)置海康機器人自主研發(fā)的3D圖像處理算法及深度學(xué)習(xí)定位分割算法,融合出雙檢測、有無檢測、包裹糾偏及超邊檢測等功能于一體,可對交叉帶上包裹數(shù)量和位置做出精準(zhǔn)檢測判斷。

(3)方案特點

四合一全功能:集有無、出雙、位置、超邊檢測于一體,一機多用,性價比超高。

兼容性強:適配交叉帶式、翻板式等多種形態(tài)的分揀機;超大視野,完美適配現(xiàn)場安裝要求。

簡單易用:出廠完成內(nèi)參標(biāo)定,現(xiàn)場一鍵系統(tǒng)標(biāo)定,部署簡單。

定制拓展:提供功能定制服務(wù),可定制分類、量方、雙車聯(lián)動等功能,提供SDK支持二次開發(fā)。

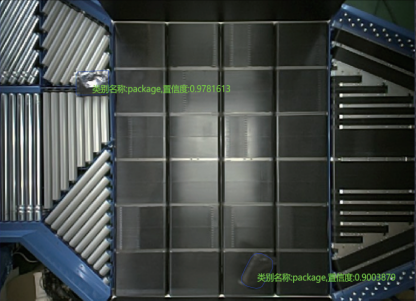

(4)人工智能

智能核心:結(jié)合2D深度學(xué)習(xí)實例分割算法及3D圖像處理算法,精準(zhǔn)判斷包裹數(shù)量及位置,并且能夠?qū)εc傳送帶同色的包裹進行有效分割,有效地彌補2D灰度儀的檢測缺陷。

1.3 單件分離

(1)客戶痛點

快遞物流行業(yè)高速發(fā)展,包裹散件流亟待自動化設(shè)備來提升效率,否則會嚴(yán)重制約后端分揀機的效率。同時,稱重裝置、掃描儀等自動化處理設(shè)備也需要包裹必須是單件分離的,因此,高效的單件分離技術(shù)對于提升快遞樞紐轉(zhuǎn)運中心的效率以及減少人工操作至關(guān)重要。

(2)方案介紹

海康機器人單件分離3D視覺產(chǎn)品MV-DB500S-S,是一款專為快遞物流行業(yè)中包裹分揀場景提供的視覺產(chǎn)品,依托自主研發(fā)的3D處理技術(shù)以及深度學(xué)習(xí)技術(shù),對包裹進行實時精準(zhǔn)定位,再搭配自研的智能控制系統(tǒng)、控制模組帶完成包裹的分離,實現(xiàn)包裹單個通過且相互之間保持固定間隔。

(3)方案特點

智能核心:使用RGB-D智能立體相機,相機內(nèi)部完成包裹定位及分割算法,在實現(xiàn)算法的同時達到超高幀率的結(jié)果輸出。

靈活部署:方案可根據(jù)分離機長度、包裹尺寸上下限等靈活調(diào)整,支持一鍵標(biāo)定,部署簡單。

穩(wěn)定高效:自研智能控制系統(tǒng),整合分離、拉包等功能,處理效率高、拉包間距均勻,場景適應(yīng)力強。

(4)人工智能

強大算法:使用2D深度學(xué)習(xí)實例分割+3D定位算法實現(xiàn)精準(zhǔn)包裹定位,高效識別多種類型包裹,無懼信封件、黑包裹、集包袋等特殊形態(tài),并且能夠?qū)εc傳送帶同色的包裹進行有效分割。

1.4 六面讀碼

(1)客戶痛點

快遞物流行業(yè)高速發(fā)展,卸車口需要大量人力進行包裹翻轉(zhuǎn)以保證面單朝上便于固定式讀碼設(shè)備進行識別。隨著效率的不斷提升和后端矩陣全線業(yè)務(wù)流程的自動化升級,如何減少人工對包裹的干預(yù),使包裹上線后即可全速前進提升效益是各大快遞甲方的核心訴求。

(2)方案介紹

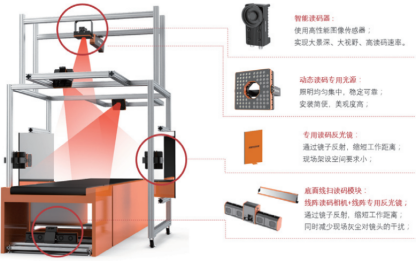

六面讀碼系統(tǒng)是指在物流行業(yè)中,對包裹的前/后/左/右/頂/底面進行條碼自動識別的系統(tǒng)。海康機器人六面讀碼系統(tǒng)是海康機器人依托于多年讀碼行業(yè)經(jīng)驗,集成多種智能讀碼產(chǎn)品和設(shè)計的多方位讀碼系統(tǒng)。

(3)方案特點

全自動,全方位:無需人員在前端規(guī)范包裹上的面單位置,條碼在任意面均可識別,人員投入可減少。

高識別率:除普通包裹外,也能進行異形件上特殊位置的條碼識別,例如圓柱件、細(xì)長件、不規(guī)則件等,保證現(xiàn)場實際生產(chǎn)的識別率。

高效率:包裹通過效率高,滿足2.2m/s以上的高速運行環(huán)境。

系統(tǒng)靈活:可支持不同分辨率型號的相機,通過不同的組合方式滿足客戶的多樣化需求,例如三面、五面、六面等。

擴展性高:可支持對接各種物流設(shè)備,配套動態(tài)稱和3D立體相機,組成DWS系統(tǒng);配套擺臂、擺輪等設(shè)備,組成自動分揀系統(tǒng)。

2 行業(yè)影響力

海康機器人的機器視覺產(chǎn)品及解決方案已廣泛應(yīng)用于各大快遞物流場地。除快遞物流行業(yè)外,也成功應(yīng)用于3C、汽車、鋰電、光伏、集成電路、食品、醫(yī)藥等行業(yè),這一方面得益于機器視覺能夠支持企業(yè)大規(guī)模工業(yè)自動化應(yīng)用,提高效率,降低企業(yè)生產(chǎn)和經(jīng)營成本;另一方面,機器視覺與人工智能、大數(shù)據(jù)、云計算等技術(shù)相結(jié)合,可實現(xiàn)自主快速判斷,靈活運用于各產(chǎn)品生產(chǎn)線進行產(chǎn)品識別與測量、位置確定、缺陷檢測等工作,為高效高質(zhì)生產(chǎn)保駕護航。未來,隨著市場需求的不斷擴大以及相關(guān)技術(shù)的更新迭代與縱深融合,機器視覺將賦能于各行各業(yè),助力其智能化轉(zhuǎn)型升級。

摘自《自動化博覽》2022年12月刊