汽車制造業具備行業集中度較高、產業鏈龐大、產品更新迭代快、對安全性要求高等特點,這使得汽車制造必須按高標準,嚴要求的方式進行管理,在汽車自動化生產日趨成熟的今天,車廠數字化轉型升級也離不開標準化的基礎。

為滿足汽車行業需求,尤其是為了提高新車型的上線速度,降低產線運行期間的維護成本并提升產品品質,許多國外知名汽車企業選擇創建自己的電控標準,如大眾汽車和奧迪汽車的VASS標準、戴姆勒汽車的Integra標準,通用汽車的CCRW標準等。然而,許多國內自主品牌車企電控標準并不完善,甚至部分新能源汽車企業沒有自己的電控標準,在追求出車提高產能的同時,加速完善車廠標準化修訂工作也被越來越重視。

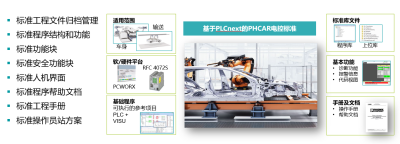

作為工廠自動化團隊最重要的行業伙伴之一,菲尼克斯電氣早在20多年前便與奧迪汽車總部英戈爾施塔特電氣團隊合作開發奧迪汽車的電控標準,至今已升級到VASS 6的最新標準。隨著“PLCnext“技術的應用推廣和集團公司“數字化工廠”戰略的提出,菲尼克斯電氣將高效、安全、低碳、可持續發展的理念全面貫徹于制造始終,通過先進的自動化、數字化和智能化技術賦能汽車行業智能制造,提供完善的標準化樣例程序,說明文檔及支持與服務,提高行業解決方案的核心競爭力。

“動靜皆風云“的老牌自主車企-奇瑞汽車,在2022年交出連續六個月單月銷量超10萬輛,年度銷量破百萬的亮眼成績,隨著一批新工廠的階段性投入量產,對電控標準化進一步完善的需求也越發迫切,經過多次對比磋商,最終選擇菲尼克斯的PHCAR平臺作為新款車型艾瑞澤8產線的電控平臺標準。

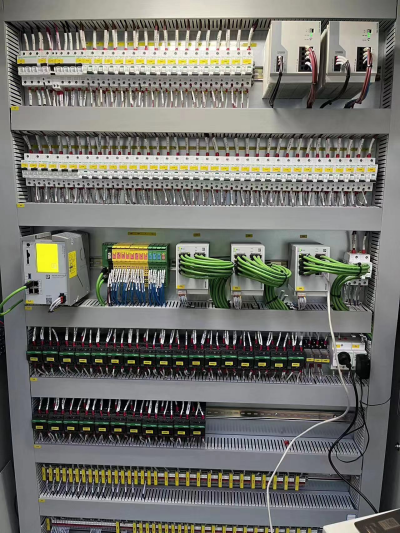

從PHCAR的標準范圍來看,PHCAR是一套完整的電氣控制標準,它基于Profinet總線協議的系統平臺,為奇瑞汽車艾瑞澤8產線大大節省了調試及交付時間,同時提升了產線運維效率。從PLC程序,HMI畫面,特定的工藝功能塊(機器人、閥島、視覺),再到報警,診斷,文檔,培訓,服務,從硬件到軟件PHCAR都做到了標準化。

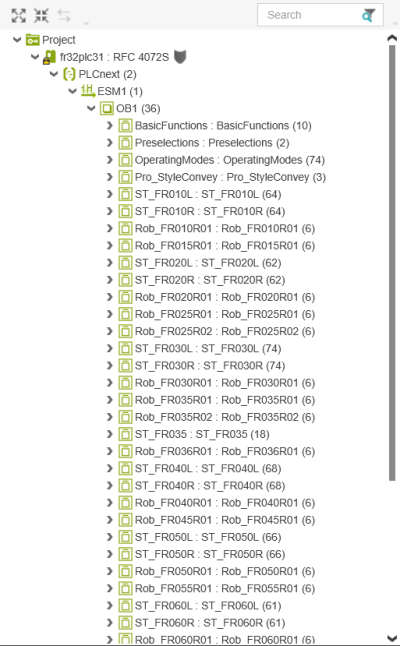

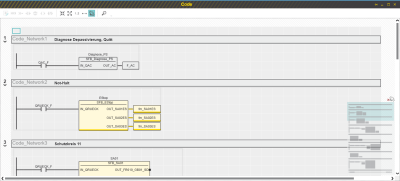

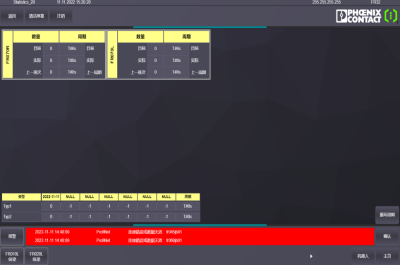

下圖為此項目PHCAR程序的主體框架:程序結構清晰明了,程序分標準程序模板和用戶程序模板,在標準程序模板部分,客戶僅需根據實際項目應用信息進行更改即可,用戶程序模板部分,根據實際應用功能進行邏輯程序編寫,大大簡化了工程師的編程內容,提升工作效率。

標準主程序

安全主程序

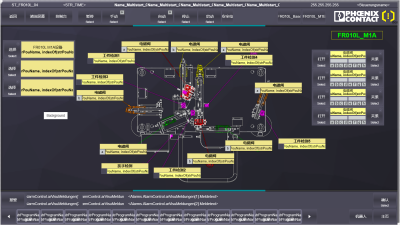

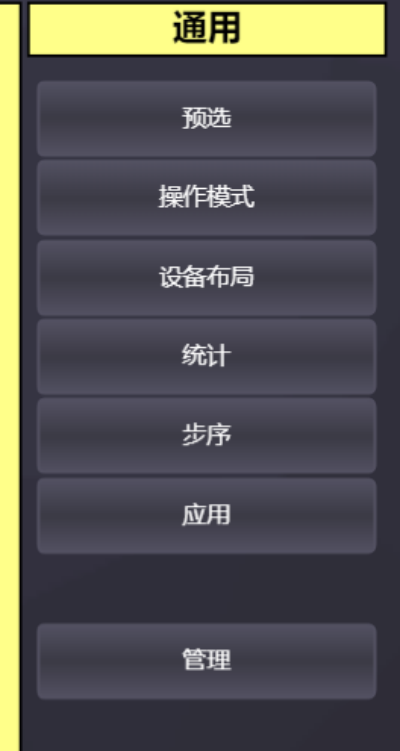

HMI界面:HMI界面全自動生成,所有圖形文件均預制在HMI圖形庫中,HMI生成器將通過對項目程序分析進行HMI頁面自動生成,與傳統的HMI通過繪制圖形方法不同,基于PLCnext平臺的HMI自動生成功能,無需手動畫圖與變量連接的工作,只需幾分鐘時間甚至不到一分鐘即可生成所有HMI頁面。

以下為部分頁面的預覽效果:

PLC狀態信息與診斷

主頁導航頁面

工位狀態與手動操作頁面

故障報警預覽

產量統計頁面

菲尼克斯電氣基于PLCnext開發的PHCAR標準不僅包括控制產品軟硬件架構標準,還包括了項目設計階段的網絡架構規劃方案、項目實施階段的標準化說明文檔及完備的支持和服務,旨在為汽車業主提供電氣設計規劃的全流程標準化方案。

最后我們總結一下電控標準化帶來的客戶收益:

1. 保證了自動化設備和產線與項目前期的規劃具備高度一致性

2. 使用預定義好的軟件和硬件,可以縮短工程周期,提高工程效率

3. 更利于業主管理和維護線體供應商的程序質量

4. 顯著降低后期的人員培訓和設備維護成本

菲尼克斯電氣著力打造的PHCAR電控標準更是一套面向未來的電氣標準,正是得益于開放式PLCnext平臺,將融入高級語言應用和智能應用成為可能。搭載這么一套完善的標準,對于車廠數字化和智能化的提升具有現實意義。菲尼克斯電氣,懷百年激情,領技術創新,助力新時代車企開創新篇章!