★北京廣利核系統(tǒng)工程有限公司劉兆峰,史英斌,劉永亮,陳衛(wèi)

摘要:輕量化新材料目前在汽車、航天等工業(yè)領(lǐng)域的研究和應(yīng)用取得了前所未有的發(fā)展,通過采用新材料實(shí)現(xiàn)產(chǎn)品的輕量化、保證產(chǎn)品的高可靠性成為當(dāng)前技術(shù)的發(fā)展趨勢。高強(qiáng)度鋼、鋁鎂合金、工程塑料、碳纖維等復(fù)合材料在不同的領(lǐng)域逐漸對(duì)傳統(tǒng)材料進(jìn)行替代均有成功的案例,實(shí)現(xiàn)新材料的規(guī)模化應(yīng)用除了受到材料本身性能的制約,以及各行業(yè)對(duì)產(chǎn)品功能的需求的多樣性制約外,還會(huì)有經(jīng)濟(jì)性的考量。作為核電站的中樞神經(jīng),核電DCS(數(shù)字化儀控系統(tǒng))機(jī)柜也有輕量化和產(chǎn)品高可靠性雙重需求,因此有必要開展此領(lǐng)域的研究。本研究一方面通過對(duì)不同行業(yè)成熟的功能材料進(jìn)行調(diào)研,探討了材料在核電工控領(lǐng)域的應(yīng)用;另一方面通過設(shè)定目標(biāo)產(chǎn)品需求,對(duì)汽車航空航天輕量化新材料的應(yīng)用情況進(jìn)行調(diào)研,選定了可應(yīng)用于安全級(jí)機(jī)柜的新材料。本研究將新材料產(chǎn)品形態(tài)與先進(jìn)的拓?fù)鋬?yōu)化技術(shù)相結(jié)合,開展了機(jī)柜主承載結(jié)構(gòu)設(shè)計(jì)和制造性分析,為新材料在核電機(jī)柜領(lǐng)域的應(yīng)用提供了保障。

關(guān)鍵詞:輕量化;新材料;核電;DCS機(jī)柜;抗震;拓?fù)鋬?yōu)化

新材料具有密度小、力學(xué)性能優(yōu)等特點(diǎn),在汽車、航天等領(lǐng)域采用新材料進(jìn)行產(chǎn)品的輕量化設(shè)計(jì)是當(dāng)前的技術(shù)發(fā)展趨勢,如高強(qiáng)度鋼、鋁鎂合金、復(fù)合材料等均有成功應(yīng)用案例[1-3]。但新材料能否應(yīng)用在工控領(lǐng)域和核電儀控領(lǐng)域,目前還沒有相關(guān)的研究。輕量化新材料應(yīng)用在核電DCS機(jī)柜需要解決以下幾個(gè)問題:(1)核電DCS機(jī)柜的輕量化需求;(2)新材料的選型問題;(3)基于新材料的物理形態(tài)及屬性,什么樣的結(jié)構(gòu)能具備良好的結(jié)構(gòu)性能;(4)輕量化新材料的設(shè)計(jì)工藝性問題。本文從核安全級(jí)機(jī)柜的需求出發(fā),梳理了安全級(jí)機(jī)柜的關(guān)鍵性能指標(biāo),并對(duì)在汽車、航空行業(yè)及工控領(lǐng)域成熟應(yīng)用的輕量化新材料進(jìn)行了調(diào)研、分析,明確了新材料篩選原則。本研究一方面基于新材料的形態(tài),研究了輕量化新材料應(yīng)用的技術(shù)路徑,并通過優(yōu)化技術(shù)研究為新材料應(yīng)用提供了技術(shù)支撐;另一方面基于選定的新材料,開展了機(jī)柜結(jié)構(gòu)設(shè)計(jì)和制造性分析,為新材料在核電機(jī)柜領(lǐng)域的應(yīng)用提供了保障。

1 輕量化機(jī)柜需求分析

某核電項(xiàng)目對(duì)機(jī)柜提出了輕量化需求,目前通過結(jié)構(gòu)優(yōu)化、減薄材料厚度、降低機(jī)柜抗震包絡(luò)性等方式實(shí)現(xiàn)了項(xiàng)目重量指標(biāo)要求,但距離市場輕量化機(jī)柜指標(biāo)仍存在差距。我們在解決安全級(jí)機(jī)柜輕量化的過程中發(fā)現(xiàn),因普通碳素結(jié)構(gòu)鋼材料自身力學(xué)性能限制,通過結(jié)構(gòu)設(shè)計(jì)進(jìn)行減重,導(dǎo)致結(jié)構(gòu)形式較復(fù)雜,雖然降低了材料成本,但提高了加工成本。該機(jī)柜設(shè)計(jì)雖然達(dá)到了基于該材料的減重極限,但仍未滿足市場未來潛在要求。

核電安全級(jí)機(jī)柜一般要求如下:

(1)機(jī)械:滿足電子設(shè)備的安裝要求,剛度強(qiáng)度好,同時(shí)考慮結(jié)構(gòu)的加工工藝及周期經(jīng)濟(jì)性。

(2)質(zhì)量:滿足體積和承載量的限制需求下盡可能輕。

(3)結(jié)構(gòu)動(dòng)力性能:避開外載荷激勵(lì)峰值頻帶。

(4)功能需求:抗地震、抗振動(dòng)、抗沖擊、抗碰撞等指標(biāo)。

目前安全級(jí)機(jī)柜主要通過Q235B材料,采用鍍鋅噴漆技術(shù),保證外觀以及防護(hù)要求,并通過結(jié)構(gòu)設(shè)計(jì)來實(shí)現(xiàn)抗震、電磁屏蔽等機(jī)柜性能指標(biāo),其中機(jī)柜抗震性能,采用大剛度結(jié)構(gòu)設(shè)計(jì)方法來實(shí)現(xiàn)。機(jī)柜立柱采用雙截面封閉式設(shè)計(jì)結(jié)構(gòu)形式,可提高立柱各個(gè)方向的抗彎曲和抗扭轉(zhuǎn)能力,以及提高整個(gè)機(jī)柜框架的模態(tài)頻率,并可避開地震譜的峰值平臺(tái)區(qū),降低地震對(duì)機(jī)柜的作用,避免較高的地震響應(yīng)對(duì)設(shè)備的損壞。

2 新材料選型

2.1 關(guān)鍵性能指標(biāo)

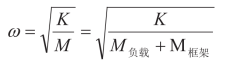

機(jī)柜的固有頻率公式如下:

在這個(gè)模型中,機(jī)柜自身頻率只受重量和剛度的影響。機(jī)柜總質(zhì)量越輕,對(duì)于剛度K恒定的情況下,機(jī)柜模態(tài)頻率越高;在不存在負(fù)載的情況下,對(duì)于同種材料,降低材料厚度,不降低材料的剛度,也不會(huì)使整個(gè)結(jié)構(gòu)的自身頻率降低;在額定負(fù)載的情況下,機(jī)柜質(zhì)量越輕,機(jī)柜模態(tài)頻率越高。對(duì)于不同材料,則引入了新的質(zhì)量和剛度,引起固有頻率的變化。

機(jī)柜頻率與抗震載荷的關(guān)系:

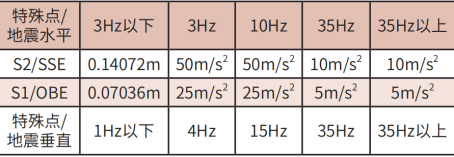

NBT20040推薦的組件抗震試驗(yàn)通用水平反應(yīng)譜和垂直反應(yīng)譜數(shù)據(jù)[4]見表1,阻尼比為5%。由表1可見,水平固有頻率在3Hz到10Hz之間時(shí)響應(yīng)加速度會(huì)達(dá)到50m/s2,垂直固有頻率在4Hz到15Hz之間時(shí)響應(yīng)加速度會(huì)達(dá)到40m/s2,地震動(dòng)X、Y、Z方向綜合加速度是三向SRSS合成加速度,其數(shù)值會(huì)更大。SRSS法,即平方和開平方的數(shù)學(xué)計(jì)算方法。

表1 組件抗震試驗(yàn)通用反應(yīng)譜

核電設(shè)備安全破壞形式:地震響應(yīng)加速度太大,設(shè)備會(huì)因?yàn)榧铀龠^大,引起功能失效或破壞;加速度響應(yīng)大,機(jī)柜主承載部件承受較大的載荷,會(huì)引起主承載結(jié)構(gòu)超過材料強(qiáng)度極限而被破壞失效。因此更換材料時(shí),需要對(duì)應(yīng)不同的材料屈服強(qiáng)度、抗拉強(qiáng)度等應(yīng)力信息。在工程應(yīng)用中通常用比剛度、比強(qiáng)度表征材料在固有頻率和承載能力的評(píng)價(jià)參數(shù)指標(biāo),分別是彈性模量與密度的比值和屈服強(qiáng)度與密度的比值。

2.2 新材料篩選

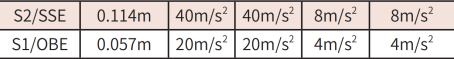

對(duì)比現(xiàn)有安全級(jí)機(jī)柜的主要材料,即普通碳素結(jié)構(gòu)鋼Q235B,新材料的密度和力學(xué)性能應(yīng)更加優(yōu)異,故形成新材料初篩原則見表2。

表2 新材料篩選原則

依據(jù)篩選原則,廣泛開展對(duì)力學(xué)性能好、密度低、其它行業(yè)已成熟應(yīng)用的新材料(如高強(qiáng)度鋼、鈦合金、鋁合金、鎂合金、碳纖維、高強(qiáng)度塑料等)的調(diào)研工作,完成材料初篩。

通過新材料調(diào)研,結(jié)合行業(yè)應(yīng)用案例,初步形成了可用新材料密度、力學(xué)性能及原材料成本的對(duì)照表,見表3。

表3 材料信息對(duì)照表

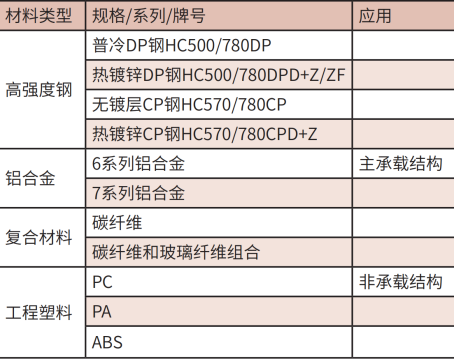

形成輕量化安全級(jí)機(jī)柜可用材料清單見表4。

表4 輕量化新材料清單

3 新材料結(jié)構(gòu)形態(tài)及應(yīng)用

3.1 高強(qiáng)度鋼的結(jié)構(gòu)形態(tài)及應(yīng)用

高強(qiáng)度鋼在結(jié)構(gòu)形態(tài)上與Q235B基本沒有差別,只是在材料成形過程中需要更大的折彎力等工藝參數(shù)的變化。高強(qiáng)度鋼具備更好的強(qiáng)度性能、更高的屈服強(qiáng)度和抗拉強(qiáng)度,使得結(jié)構(gòu)不被破壞,提高了結(jié)構(gòu)的安全性。高強(qiáng)度鋼應(yīng)用在對(duì)強(qiáng)度要求比較高的部位,具有很好的抗變形能力,適宜整體框架的結(jié)構(gòu)以及應(yīng)力集中部位的結(jié)構(gòu)加強(qiáng)。相對(duì)于鋁、鎂和碳纖維等材料而言,鋼材在原材料、生產(chǎn)、回收與循環(huán)再利用等階段都比較環(huán)保,并且隨著氫能冶煉、電爐生產(chǎn)、余熱回收等綠色技術(shù)的推廣和應(yīng)用,鋼鐵材料全生命周期碳排放會(huì)繼續(xù)降低[5]。

3.2 鋁合金的結(jié)構(gòu)形態(tài)及應(yīng)用

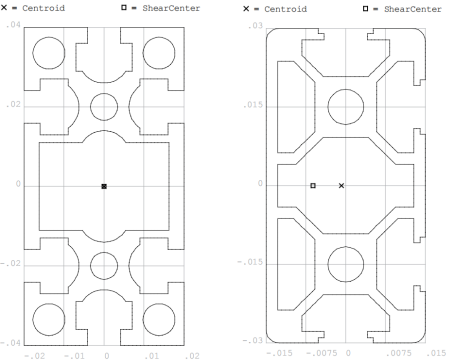

鋁合金除了板件的結(jié)構(gòu)形式,還有鑄造成形和擠壓型材的結(jié)構(gòu)形式。其中板件可以應(yīng)用在非承載構(gòu)件,對(duì)于強(qiáng)度要求小于1mm鋼板的情況,鋁合金材料密度低,則可選用厚度更厚的板,以滿足結(jié)構(gòu)要求,達(dá)到減重效果。鋁合金的鑄造形式,可以鑄造成任意形狀的結(jié)構(gòu)部件,與拓?fù)鋬?yōu)化技術(shù)充分結(jié)合,可以生成強(qiáng)度剛度優(yōu)化的結(jié)構(gòu)形式。鋁合金的擠壓型材形式如圖1所示,可擠壓成型中空結(jié)構(gòu),在梁柱承載方面,可以設(shè)計(jì)成抗彎、抗扭剛度較好的結(jié)構(gòu)形式,除了標(biāo)準(zhǔn)型材的選擇,還能依據(jù)平面拓?fù)鋬?yōu)化技術(shù)及尺寸優(yōu)化技術(shù)進(jìn)行型材的定制。鋁合金適宜用在結(jié)構(gòu)強(qiáng)度要求不高的位置,使用鋼材料已經(jīng)到最小厚度,無法再繼續(xù)細(xì)分的應(yīng)用場景。利用鋁合金適宜鑄造成型不同的形狀便于與拓?fù)鋬?yōu)化技術(shù)相結(jié)合設(shè)計(jì)成非標(biāo)準(zhǔn)構(gòu)件產(chǎn)品。

圖1 鋁合金型材的截面示意圖

3.3 碳纖維的結(jié)構(gòu)形態(tài)及應(yīng)用

碳纖維具有比強(qiáng)度高、比剛度高、耐腐蝕疲勞性能好、可設(shè)計(jì)性強(qiáng)等一系列優(yōu)點(diǎn)[6]。碳纖維具有單向優(yōu)良的抗拉技術(shù),可通過樹脂的填充,以及不同方向鋪層角度的變化,對(duì)各向異性的性能進(jìn)行調(diào)整,以滿足受力的需求。碳纖維最大應(yīng)變1/1000時(shí)才發(fā)生破壞,可見整體結(jié)構(gòu)變形量很小。

碳纖維結(jié)構(gòu)還能設(shè)計(jì)成中空管、復(fù)雜腔、蜂窩型腔結(jié)構(gòu),與拓?fù)鋬?yōu)化和尺寸優(yōu)化相結(jié)合,從結(jié)構(gòu)形式上實(shí)現(xiàn)輕量化。碳纖維還能與金屬構(gòu)件結(jié)合應(yīng)用,充分發(fā)揮碳纖維在抗拉性能的優(yōu)點(diǎn),利用金屬構(gòu)件的動(dòng)態(tài)力學(xué)性能優(yōu)的優(yōu)點(diǎn),可進(jìn)行相關(guān)產(chǎn)品構(gòu)件的設(shè)計(jì)開發(fā)。碳纖維結(jié)構(gòu)精細(xì)、研制成本高、工藝復(fù)雜、周期長,需要借助CAE等有限元分析技術(shù)。

4 輕量化新材料結(jié)構(gòu)的優(yōu)化技術(shù)

目前支撐輕量化新材料應(yīng)用的優(yōu)化技術(shù)有拓?fù)鋬?yōu)化、形貌優(yōu)化和尺寸優(yōu)化技術(shù)[7-11]。

拓?fù)鋬?yōu)化的目的是尋求結(jié)構(gòu)剛度的最佳分布形式或?qū)で蠼Y(jié)構(gòu)的最佳傳力路徑,以優(yōu)化結(jié)構(gòu)的某些性能或減輕結(jié)構(gòu)重量。因此,在拓?fù)鋬?yōu)化過程中往往能產(chǎn)生新的構(gòu)型。自從均勻化方法提出之后,拓?fù)鋬?yōu)化發(fā)展十分迅速。根據(jù)拓?fù)鋬?yōu)化方法的不同優(yōu)化思路,可以將主流拓?fù)鋬?yōu)化方法分為兩類:

(1)側(cè)重于考查優(yōu)化對(duì)象的材料特性,包括均勻化方法和變密度法;

(2)以優(yōu)化對(duì)象的幾何形狀為出發(fā)點(diǎn),包括變厚度法、獨(dú)立連續(xù)映射法、漸進(jìn)結(jié)構(gòu)優(yōu)化法和水平集法等。

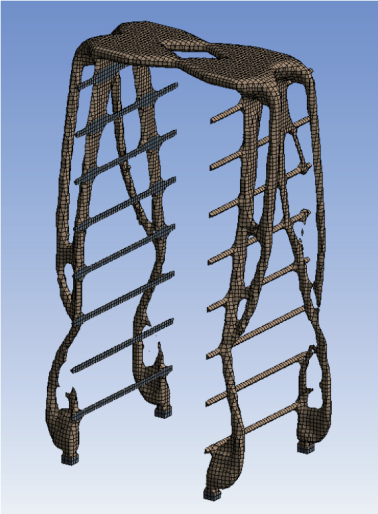

拓?fù)鋬?yōu)化技術(shù)在二維結(jié)構(gòu)優(yōu)化和三維結(jié)構(gòu)優(yōu)化方面都有廣泛的應(yīng)用。應(yīng)用拓?fù)鋬?yōu)化技術(shù)考慮抗震性能和動(dòng)力學(xué)性能的機(jī)柜結(jié)構(gòu)拓?fù)鋬?yōu)化如圖2所示。

圖2 考慮抗震和動(dòng)力學(xué)性能的拓?fù)鋬?yōu)化機(jī)柜

形貌優(yōu)化是一種形狀最佳化的方法,即在板形結(jié)構(gòu)中尋求最優(yōu)的加強(qiáng)肋分布的概念設(shè)計(jì)方法,用于設(shè)計(jì)薄壁結(jié)構(gòu)的強(qiáng)化壓痕,在減輕結(jié)構(gòu)重量的同時(shí),滿足強(qiáng)度、頻率等要求。與拓?fù)鋬?yōu)化不同的是,形狀優(yōu)化不刪除材料,而是在可設(shè)計(jì)區(qū)域中根據(jù)節(jié)點(diǎn)的擾動(dòng)生成加強(qiáng)肋。

尺寸優(yōu)化是設(shè)計(jì)人員對(duì)模型形狀有了一定的設(shè)計(jì)思路后進(jìn)行細(xì)節(jié)的設(shè)計(jì)。通過改變結(jié)構(gòu)單元屬性,比如殼單元的厚度、梁單元的橫截面屬性、彈簧單元的剛度和質(zhì)量單元的質(zhì)量等,以滿足設(shè)計(jì)要求。

利用優(yōu)化技術(shù),可在以下幾個(gè)方面與輕量化新材料結(jié)合應(yīng)用在核電DCS機(jī)柜系統(tǒng)研發(fā):

(1)采用合理的結(jié)構(gòu)形式和布局,使新材料與成形工藝相結(jié)合,產(chǎn)生適合的工藝形式布局,達(dá)到結(jié)構(gòu)形式的最優(yōu)工藝解,并通過新材料先進(jìn)的成形技術(shù)使得產(chǎn)品結(jié)構(gòu)從形式上有較大的變革,形成典型工藝、鋁合金型材工藝、碳纖維復(fù)合材料的成形工藝等。

(2)選用高強(qiáng)度材料降低結(jié)構(gòu)厚度,特別是高強(qiáng)度鋼的合理應(yīng)用;選用輕質(zhì)、高比強(qiáng)度材料提高單位質(zhì)量材料的強(qiáng)度能效,特別是碳纖維復(fù)合材料在主應(yīng)力需求方向上的應(yīng)用。

(3)采用輕質(zhì)材料使結(jié)構(gòu)的優(yōu)化有更廣闊的設(shè)計(jì)空間,充分開展拓?fù)鋬?yōu)化、形狀優(yōu)化、尺寸優(yōu)化的應(yīng)用,特別是鋁合金鑄造成形、鋁型材截面優(yōu)化和碳纖維復(fù)合材料的空間布局。

通過以上技術(shù)手段使機(jī)柜設(shè)計(jì)和機(jī)柜改進(jìn)更合理,達(dá)到機(jī)柜整體抗震性能提升的目的,或者振動(dòng)性能、抗沖擊性能和抗碰撞性能提高的目的。

5 輕量化新材料的核電機(jī)柜設(shè)計(jì)制造技術(shù)

新材料應(yīng)用離不開新材料的成形工藝研究,為此我們開展了不同材料的加工工藝驗(yàn)證。

高強(qiáng)度鋼可制造性與傳統(tǒng)機(jī)柜一致,主要驗(yàn)證折彎、沖裁、焊接、攻絲、壓鉚、鍍彩鋅等工藝。選用QSTE500TM鋼板,各部件通過板材折彎成形,各部件通過焊接進(jìn)行組合,并對(duì)連接處進(jìn)行結(jié)構(gòu)加固。

鋁合金加工包括型材擠壓、氧化、機(jī)加等。型材擠壓利用擠壓機(jī)將加熱好的圓柱棒從模具擠出成形,擠出過程中常伴有風(fēng)冷淬火過程及其后的人工時(shí)效過程。氧化是通過陽極氧化進(jìn)行表面處理以增加鋁材的抗蝕性、耐磨性及外表的美觀度,包括表面預(yù)處理、陽極氧化和封孔。從型材到產(chǎn)品,需要進(jìn)行切割、鉆孔、攻絲、搭接裝配等工藝環(huán)節(jié)。鋁合金型材通過連接件和螺栓進(jìn)行固定,工業(yè)化生產(chǎn)效率高,缺點(diǎn)是機(jī)柜并柜結(jié)構(gòu)復(fù)雜,安裝較困難。

碳纖維復(fù)合材料的成型工藝主要包括:裱糊成型工藝、預(yù)浸料成型工藝、樹脂傳遞模塑(RTM)工藝、Flex成型工藝和真空灌注(RIM)成型工藝[12]。RTM工藝生成的制品尺寸精確、外形光滑、空隙率小(0~0.2%);RTM模具的設(shè)計(jì)與制造容易、造價(jià)低,適合中等規(guī)模的產(chǎn)品生產(chǎn)(20000件/年以內(nèi));RTM工藝成型過程中環(huán)境污染小、成型壓力小、效率高、成本低。RIM工藝有非常多的優(yōu)點(diǎn):作為閉模成型工藝,樹脂在固化過程中減少了交聯(lián)單體的揮發(fā),對(duì)環(huán)境幾乎無污染,減少了操作者與有害物質(zhì)接觸;處于真空負(fù)壓下樹脂能夠完全浸漬纖維增強(qiáng)材料,并且體系中不留有多余的樹脂,成型的制品纖維含量高、性能高、孔隙率低;具有很好的可重復(fù)性,受人為因素的影響減少,質(zhì)量穩(wěn)定性好;對(duì)模具的要求不高,制作相對(duì)簡單,單面模具就可得到兩面光滑平整的制品,節(jié)約模具制造成本;各結(jié)構(gòu)構(gòu)件之間采用膠接和螺接。

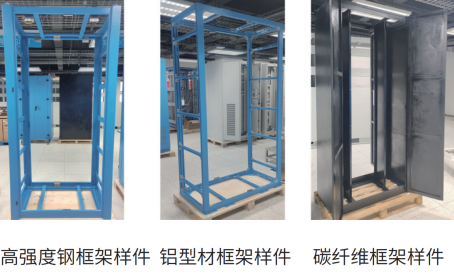

基于三種材料的框架樣件如圖3所示,通過仿真分析,下列機(jī)柜滿足不同抗震需求的功能要求,新材料在核電機(jī)柜具備應(yīng)用條件。

高強(qiáng)度鋼框架樣件鋁型材框架樣件碳纖維框架樣件

圖3 新材料框架樣件

6 結(jié)論

通過對(duì)輕量化新材料的調(diào)研,本研究篩選出適用于核電DCS機(jī)柜應(yīng)用的新材料,并通過數(shù)字化建模、仿真和典型樣件制造相結(jié)合的方式進(jìn)行分析和驗(yàn)證,以上問題的解決有助于新材料在核電安全級(jí)機(jī)柜的推廣應(yīng)用。高強(qiáng)度鋼、鋁合金、碳纖維和工程塑料新材料應(yīng)用于輕量化核電DCS機(jī)柜具備較高的應(yīng)用前景,輕量化材料的解決方案中更傾向于多種材料的組合,以充分利用各種材料的比較優(yōu)勢。

作者簡介:

劉兆峰(1980-),男,河北青縣人,高級(jí)工程師,碩士,現(xiàn)就職于北京廣利核系統(tǒng)工程有限公司,主要從事核電儀控系統(tǒng)數(shù)字化設(shè)計(jì)仿真優(yōu)化方面的研究。

參考文獻(xiàn):

[1] 李東升. 碳纖維復(fù)合材料讓飛機(jī)結(jié)構(gòu)更輕、更強(qiáng)[J]. 大飛機(jī), 2020, (2) : 76 - 79.

[2] 樊星. 碳纖維復(fù)合材料的應(yīng)用現(xiàn)狀及發(fā)展趨勢[J]. 化學(xué)工業(yè), 2019, (4) : 12 - 16, 25.

[3] 洪騰蛟, 董福龍, 丁鳳娟, 等. 鋁合金在汽車輕量化領(lǐng)域的應(yīng)用研究[J]. 熱加工工藝, 2020, 49 (4) : 1 - 6.

[4] NB/T 20040-2011, 核電廠安全級(jí)電氣設(shè)備抗震鑒定試驗(yàn)規(guī)則[S].

[5] 熊自柳, 齊建軍, 劉宏強(qiáng), 等. 新能源汽車及其輕量化技術(shù)發(fā)展現(xiàn)狀與趨勢[J]. 河北冶金, 2020, (7) : 1 - 9.

[6] 孫帆. 某碳纖維顯控臺(tái)結(jié)構(gòu)動(dòng)力學(xué)仿真分析及優(yōu)化[J]. 電子機(jī)械工程, 2015, 31 (4) : 57 - 64.

[7] 顧偉, 李明, 徐遠(yuǎn)志. 柴油機(jī)飛輪殼輕量化優(yōu)化設(shè)計(jì)與分析[J]. 內(nèi)燃機(jī)與配件, 2020, (15) : 18 - 20.

[8] 王騫, 劉軍, 張亞軍, 等. 基于側(cè)面碰撞安全性的電動(dòng)汽車車身結(jié)構(gòu)件輕量化設(shè)計(jì)[J]. 汽車技術(shù), 2017, (2) : 44 - 50.

[9] 袁林, 趙清海, 張洪信, 等. 基于拓?fù)浜托蚊矁?yōu)化的電動(dòng)汽車動(dòng)力電池箱輕量化分析[J]. 制造業(yè)自動(dòng)化, 2020, 42 (6) : 112 - 117.

[10] 張勝蘭, 鄭冬黎, 郝琪, 等. 基于HyperWorks的結(jié)構(gòu)優(yōu)化設(shè)計(jì)技術(shù)[M]. 北京: 機(jī)械工業(yè)出版社, 2008.

[11] 江民圣. ANSYS Workbench19.0基礎(chǔ)入門與工程實(shí)踐[M]. 北京: 人民郵電出版社, 2019.

[12] 益小蘇. 先進(jìn)復(fù)合材料技術(shù)研究與發(fā)展[M]. 北京: 國防工業(yè)出版社, 2006.

摘自《自動(dòng)化博覽》2023年4月刊