★杭州海康機器人股份有限公司呼志剛,皮富濤

1 背景

能源是現代工業文明的基礎之一,也是人類賴以生存和發展的重要保障。隨著人與自然和諧共處的生態保護理念日益成為全球共識,各國均加快了對可再生能源的技術創新和應用推廣步伐。中國二氧化碳排放力爭于2030年前達到峰值,努力爭取2060年前實現碳中和。新能源中的太陽能資源取之不盡用之不竭,是目前最廉價、最環保、最清潔的能源。

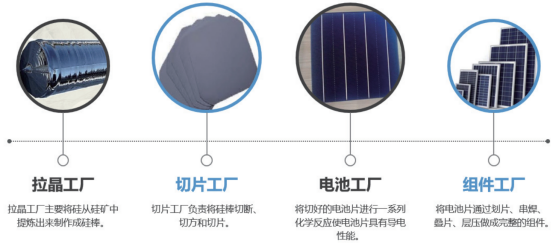

光伏技術作為太陽能應用的最高效、最直接轉換方式,承載著人類使用太陽能的重任,要實現光電轉化率的提升和生產效率的提高,就需要在光伏硅片、電池片、組件、輔料等多個環節不斷提升和創新生產技術。作為一個高產能、高精度的制造業產品,光伏產品的每個生產環節都需要更高效的生產技術和先進的管理流程。多晶硅料需要經過硅片、電池片以及組件3個生產環節,幾十道工序才能變為最后的組件。如圖1所示。

圖1 光伏制造環節示意圖

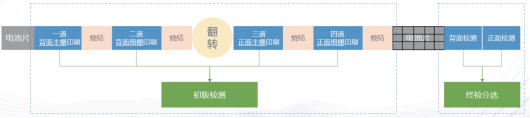

其中電池片工藝發展比較復雜,主流從P型單晶電池——PERC電池片,轉向了N型單晶電池,N型單晶電池主要有2個工藝方向:TOPCon和HJT。無論是哪種工藝,絲網印刷均為必要工藝環節,也是最為重要的一道工序。絲網印刷過程是指通過特殊的絲網印刷設備,將印刷漿料均勻地涂布在電池片表面。絲網印刷一般分為4道,1道印刷背面主柵,2道印刷背面細柵,3道印刷正面主柵,4道印刷正面細柵,再通過燒結工藝將印刷的漿料形成電阻膜結構固定地粘附于硅片上。正背面主柵漿料主要起連接細柵、匯聚電流、輔助焊接作用;背面細柵漿料在燒結過程中燒穿SiNx層,與poly硅層接觸;正面細柵漿料在燒結過程中燒穿SiNx和AlOx層,與硼發射極接觸,通過以上各環節讓電池片形成所需要的電極圖案。最后對電池片的正背面自動進行顏色等級與外觀缺陷的分選,設備的下料單元再根據測試結果將電池片放入對應等級的下料盒中,整體過程如圖2所示。

圖2 絲印過程示意圖

絲網印刷技術的精度和穩定性對電池片的電性能和壽命有著非常重要的作用,在每一道印刷過后,需要對印刷圖案、電池片外觀等缺陷進行報警或停機處理,減少不良品流入后面道次造成的浪費;終檢分選則是對電池片進行等級劃分,利于電池片的包裝,防止不良片流出;不論是絲印初版檢測還是絲印終檢分選,都具有CT快、檢測內容多、檢測精度高、檢測結果一致性高的要求,因此,絲印初版檢測以及絲印終檢分選可以大幅度提升自動化程度的同時,保證檢測準確度。

2 案例實施與應用

海康機器人基于對光伏行業多年的深耕理解,結合品類豐富、性能優異的軟硬件產品和出色的解決方案能力,與合作伙伴一起推出了針對絲網印刷環節的視覺檢測方案,并在多個終端得到廣泛應用,大幅度提升了光伏電池片生產效率和質量。

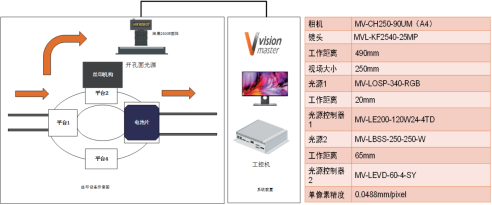

絲網印刷檢測方案分為絲印初版檢測方案和絲印終檢分選檢測方案兩部分,其中絲印初版檢測方案包含4道工序,每道均采用開孔面光,相機采用2500W黑白面陣U口相機。每道的印刷完成之后,平臺旋轉至絲印初檢工位,PLC給視覺發送信號,相機采集圖像并傳輸給工控機,VM算法對圖像進行處理,然后將電池片的處理結果返回給PLC,PLC根據視覺的檢測結果進行剔除和排廢,如圖3所示。

圖3 絲印初版檢測系統設計

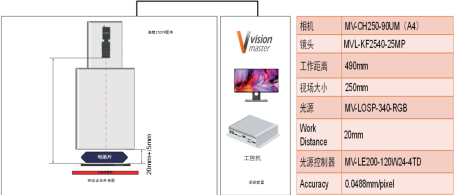

絲印終檢分選方案包含正面終檢和背面終檢2道工序,每道均采用燈箱光,相機采用2500W黑白面陣U口相機。此時,印刷任務完成,且銀漿已經燒結到了電池片上,電池片先做背面工位的檢測然后再做正面工作的檢測。有別于初版檢測,終檢分選需要拍攝四張圖,對應燈箱光的R通道、G通道、B通道、DR通道,VM先用R通道做定位,再用RGB合成的圖做顏色相關的檢測,最后使用DR做邊緣藥物殘留等檢測,所有檢測完成后視覺將結果整合后發送給PLC,PLC根據視覺結果進行電池片的等級分選。如圖4所示。

圖4 絲印終檢分選系統設計

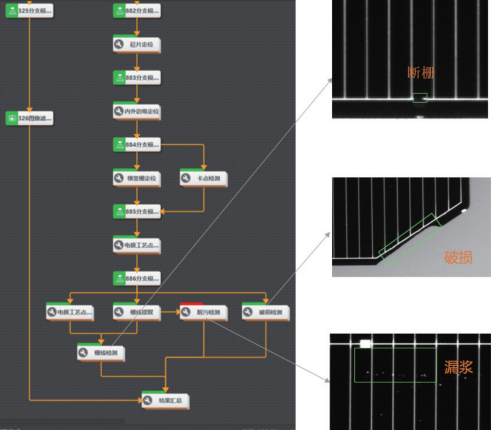

絲印初版檢測的內容主要包含尺寸測量類、破片檢測類、臟污檢測類、柵數檢測類、柵線檢測類、電極檢測類六大檢測項;絲印終檢分選除了絲印初版檢測,還包含了電池片的顏色分級、色差檢測、色斑檢測三大類檢測項;基于VM拖拽式編程、Group組合模塊等強大的功能,使得方案的設計與開發大大加快,檢測效果如圖5所示。

圖5 VM方案及檢測效果示意圖

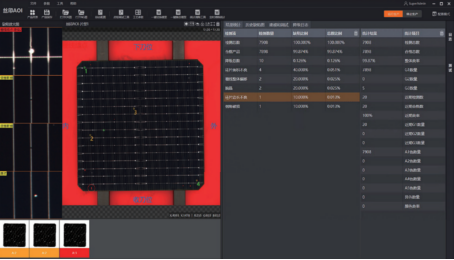

截至2023年11月,海康機器人絲網檢測方案被華南、華東多個合作伙伴集成在光伏檢測系統和設備中,先后在浙江晶科、江蘇龍恒、安徽中潤、安徽億晶等終端落地實施。同時,根據各基地客戶需求,指導和協助合作伙伴開發了更便捷、高效、簡潔的人機交互軟件,完成缺陷在線報警、顯示查詢、歷史追溯、工藝改善預警等關鍵功能,同時完成數據集控管理、MES上傳,實現遠程生產狀態監控等功能。軟件主界面如圖6所示。

圖6 絲印軟件主界面示意圖

3 應用創新性

作為電池片生產制造中的關鍵工序,絲網印刷與燒結后外觀等級分選對于視覺缺陷檢測系統有著如下技術要求:

(1)檢測節拍快:絲網印刷和測試分選設備的節拍直接影響著整條電池片產線的產能,因此,視覺檢測系統的節拍也必須與之匹配;

(2)檢測內容多:檢測系統不僅需要對印刷和燒結過程中產生的破損、斷柵、虛印、印刷偏移等多達55類表面缺陷進行檢測,還需要靈活適配多種印刷版型;

(3)檢測精度高:柵線的印刷質量直接決定著電池片的發電效率與使用壽命,因此,視覺檢測硬件系統需要對0.1mm左右的細微缺陷進行清晰穩定的成像,同時軟件系統也需要對每個缺陷進行精準地分類檢出;

(4)用戶需求雜:各個生產終端的缺陷檢出和分級標準、檢測配方和軟件功能要求都各不相同,因此對檢測系統多機臺、多現場的實施交付帶來了較大的壓力。

針對上述難點,海康機器人與合作伙伴通力合作,充分溝通,同時深入車間收集匯總產線員工反饋的問題與訴求,從硬件、算法、方案、軟件四個層面對檢測系統進行了大量的試驗測試與升級迭代,保質保量地按期完成了整套檢測系統的開發與現場產品實施與交付:

(1)硬件層面

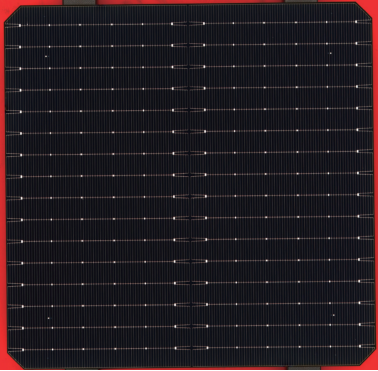

對檢測系統的相機、鏡頭和光源進行了詳細的需求分析與優化改進。大幅提升了2500萬像素的黑白USB口相機的幀率,保留了單USB口相機成本優勢的同時解決某些電池版型的Pad點裂痕在單次曝光下成像質量欠佳的客戶痛點和在外觀終檢AOI完成四次曝光的耗時問題。此外,對相機的校正精度進行了深度優化,保證同一電池片區域視野范圍內移動至任意位置,在成像中的平均灰度差異值都可控制在0.5以內,從而保證了外觀終檢AOI中電池片顏色檢測的精準度與一致性。在鏡頭選型方面,經過大量的成像對比分析,最終確定了16mm和25mm焦距的2款超高分辨率、超低畸變的抗振動鏡頭,讓視野范圍內每一根柵線、每一條邊緣都能呈現極其清晰銳利的成像。

圖7 電池片成像原圖

(2)算法層面

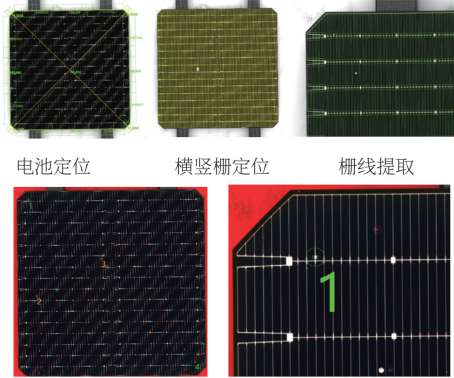

面對電池片形態各異、種類繁多的缺陷,海康機器人開發了3類高效且高兼容性的算法:電池片定位算法、邊緣缺陷檢測算法與色差檢測算法。電池片定位算法結合了高精度邊緣點提取算法,可精準定位圖像中的每一根主柵、細柵和段柵,在各類印刷版型下均有著出色的定位性能;邊緣缺陷檢測算法可對寬度、亮度、位置缺陷進行逐像素的掃描,在保證識別精度的同時又有著豐富的檢測功能;色差檢測算法支持不同尺度的分塊顏色缺陷檢測,在實現高精度顏色檢測的同時又完美解決了電池片不同區域本身顏色不均導致的誤檢難題。

圖8 電池片定位算法出色的定位性能

(3)方案層面

在視覺方案流程設計上,海康機器人采取了“先建模學習再檢測”的檢測邏輯,先通過建模學習電池片的定位信息,避免了缺陷的重復定位,極大地提升了流程的整體效率,讓檢測節拍得以進一步地壓縮。

(4)軟件層面

絲印檢測軟件采用VM算法平臺+視覺應用框架的結構,其中VM算法平臺內置了海康機器人自主研發的140多種視覺算法工具,并采用圖形化交互和流程式搭建方式,靈活開放、簡單易用,能快速響應客戶多變的視覺需求。視覺應用框架能實現靈活的工藝流程、生產管理、數據處理以及結果顯示等配置,能滿足用戶提出的各類軟件功能需求。此外,為了降低方案模塊繁多導致難以調試的風險,海康機器人與合作伙伴聯合開發了“一鍵建模”功能,軟件根據歷史印刷版型模板,在新機臺上經過微調即可自動識別印刷圖案并運行檢測,現場人員只要有基礎的視覺調試經驗,經過簡單的學習即可快速地對軟件進行上手操作。

4 效益分析

(1)自動質量檢測系統可以輔助產線改進工藝,配合工藝機臺及時發現問題減少損失,將產品合格率提升至98%以上,有效提升產品質量及品牌競爭力,減少客訴;

(2)自動質量檢測系統準確性和可靠性更高,且具備快速上線和平鋪的能力,可節省大規模安裝檢測的時間成本,降低企業成本;

(3)一套檢測系統可兼容同一工藝段的多種工藝產品,當產品升級改造時也可以快速配置兼容,提供超高性價比的視覺解決方案;

(4)提供可靈活配置的缺陷管控功能,支持客戶在線編輯缺陷定義,可根據生產情況調整缺陷優先級、缺陷管控維度,實現工藝質量等的定向檢測;

(5)可以將獲得的產品圖片清晰顯示,對缺陷數據進行統計和處理分析來確定缺陷工藝來源產生原因,幫助工藝提高產品質量、降低了生產成本、提高產能;

(6)實現管理創新,優化人員結構,有效緩解人工成本上升帶來的生產成本壓力問題。降低下游應用市場在工業機器視覺解決方案中的使用成本,幫助工業企業增加使用機器視覺技術進行工業智能化改造的動力。可由原4人/線降至0.25人/線,生產成本降低90%。

5 案例意義

絲網印刷和外觀分選工序作為光伏電池片生產制造中的核心工序,其檢測內容的高精度與復雜性決定了配套視覺檢測系統對軟硬件有著極高的技術要求。海康機器人不斷攻克應用中的技術難點,聯合合作伙伴一起推出了包含光伏絲網印刷初版與外觀終檢分選在內的多個光伏行業解決方案,并在多個光伏生產基地大量落地使用,取得了各大頭部光伏設備商與終端的大力認可。這些解決方案在顯著降低生產成本的同時,可為用戶帶來人工肉眼檢測難以達到的高檢測節拍、高檢測精度、高靈活度缺陷管控的生產管理優勢,助力各大光伏制造終端降本增效和數字化、智能化轉型升級。

摘自《自動化博覽》2023年12月刊