文獻標識碼:B文章編號:1003-0492(2023)12-084-03中圖分類號:TP274

★宋子平,劉淼,陳冰,韓宏志,趙書娥(中國石油昆侖數智科技有限責任公司,北京102206)

關鍵詞:井下動液面;自動監測;物聯網;智慧油田

隨著中國石油數字化與智慧化油田建設步伐的逐步加速,油井動液面參數自動化采集與實時動態監測成為油田生產智能化提升與完善的重要內容之一。當前油田生產單位普遍采用回聲儀人工現場檢測的方法進行油井動液面抽檢,不僅采集、處理數據周期較長,且由于油井數量眾多、地理位置分散,導致檢測工人勞動強度大、采集成本居高不下[1-3]。通過有效的手段獲取準確的動液面數據,可以有效解決數據檢測不及時、結果誤差大等問題,從根本上實現生產環節的降本增效[4-5]。因此,如何實現動液面數據的實時自動采集和分析計算是油田生產單位目前急需解決的痛點問題。

隨著開發時間不斷延長,國內大多數油田進入了開發中后期,例如具有典型“低壓、低滲、低豐度”特點的長慶油田,對低能耗、高效生產的需求日益增長。連續跟蹤油井動液面數據有助于了解油井生產狀態、掌握地層供液情況,并能準確地得到地層參數變化,為及時調整油井生產參數提供了決策依據,從而有效避免空抽現象發生,提升了機采效率。因此,急需開展基于物聯網技術的高準確度、高可靠性動液面自動監測系統的研發與應用,以滿足日益加快的油田智能化建設需求。

1 傳統動液面監測技術現狀

當前國內外監測油井動液面的方法分為三大類:物理測量法、軟測量法以及回聲法。物理測量法對井下設備的精度要求極高;軟測量法依據機理或數據等建模方式構建液面動態變化模型,并計算得出動液面深度,其準確度較高,但由于井況差異較大,需對各個油井單獨建模,不具備大面積推廣條件;回聲法通過聲波信號計算動液面位置,其成本較低且實用性強,成為石油行業近年來主要采用的技術手段[6-7]。

國外基于回聲法的動液面監測技術較為成熟,例如代表性的D-6B2和D型動液面監測儀,它們測量精準度較高,但產品售價偏高,且存在技術保護壁壘,在國內維護及維修均較為困難。國內相關研究起步較晚,現有產品型號繁多,但質量參差不齊。多數產品測量精度不高,功能單一,如市場占有率較高的ZJY型和CJ型動液面監測儀,由于聲波能量有限且在井下衰減嚴重,因此在低套壓、深井等井況條件下均表現不佳。

綜上所述,國內利用回聲測量動液面深度的研究仍處于初級階段,無法實時在線測量,且后期需人工對回波信號進行解釋分析,其智能化、自動化程度較低,還需開展進一步研究。

2 動液面自動監測系統

針對現有動液面監測系統存在的局限性,本項目研發了一款高精度測量、適應多種井況、結合物聯網技術的動液面自動監測系統。該系統可實現連續動態液面監測,測量范圍可達到20m~3000m,突破了一般監測儀可測量最小液面值為60m的限制,且液面測量誤差≤3‰。

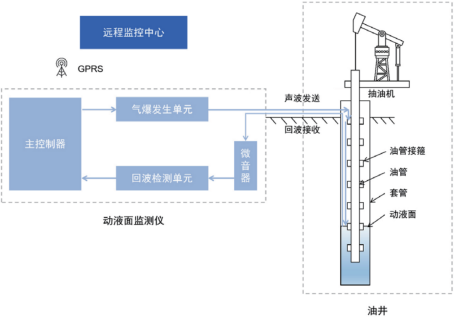

該系統基于自動聲源方式的回聲法原理,通過連續向套管內放氣產生次聲波向井底傳播,當次聲波遇到液面、障礙物、套管接箍后反射回微音器,并轉換形成電信號,再經過放大、濾波處理,將實時動態數據編碼壓縮。RTU可智能地完成聲波發聲、液面數據采集、井口套壓采集、數據存儲、通訊連接等全部流程管理。數據采集完成后,上傳至數據監控中心進一步分析計算得到液面數值,如圖1所示。

圖1 回聲法動液面監測原理

此外,其上位機軟件可實現液面數據的實時分析、自動計算、歷史數據查詢、液面濾波設置等功能,運行過程全程實現無人值守;且系統軟件界面清晰明了、功能完善、操作簡便,可根據現場實際需求靈活設定不同采集周期,是智慧化油田建設的一項重要組成部分。

3 關鍵技術創新

3.1 采用自動聲源方式

傳統回聲法動液面監測系統通常采用氮氣瓶聲彈或無彈頭的火藥子彈發聲方式,這種方法不僅成本高,而且子彈在發聲時易燃爆,存在一定的安全隱患,且具有局限性:其屬于走紙式回聲儀,不能直接顯示液位值;附件多,安裝復雜,氮氣瓶需不斷充裝,后期維護費用高。

本系統采用自動聲源,克服了傳統發聲介質工藝結構復雜、成本較高、精確度低和使用壽命短的問題,不僅實現了無人值守,使其安全性得到了保障,而且實現了液面數據的連續監測、自動計算和遠程傳輸,較好地滿足了油井數字化需求。

3.2 大功率單向流電磁閥

本系統用于發聲的電磁閥采用大功率設計,當在發聲過程中遇到漏油情況,可在發聲結束后迅速自切斷。在電磁閥的后級裝有單流閥,當套管內有液體時,由于流動方向相反處于截止狀態,可避免在監測過程中發生井口溢流等井控風險。此外,本系統的電磁閥通過優化結構設計,避免了由于溫度過低導致電磁閥結冰而出現打不開的情況,可在我國冬季氣溫極低的北方油田使用。

3.3 動液面自動監測系統裝置硬件優化組合

為滿足不同條件油井的動液面監測需求,本研究針對不同工況對系統裝置進行了優化重組、配置。根據油井(套壓)通用壓力取值范圍、井口供電方式的不同,油井工況可分為有套壓型、無套壓型和無供電型三種,其具體優化組合方式如下:

(1)對于套管壓力大于0.3Mpa的油井,其硬件配置主要包括電磁閥、微音器、數據采集終端RTU、數據傳輸終端DTU和供電電源。套管內的氣體通過電磁閥釋放,形成次聲波發射到井內沿套管向井底傳播,在抵達井底液面后通過反射作用傳回管口。套管口的微音器將其轉換形成電信號,并經由放大、濾波等處理壓縮形成數據編碼發送至遠程監控中心,分析計算得到油井動液面值。

(2)對于套管壓力小于0.3Mpa的油井,配備可簡便安裝的微型氣泵,以空氣作為氣源,完成次聲波的發聲。本系統采用的氣泵增壓能力強,可達到1.2Mpa,較強的發聲能量能夠有效解決干擾較大情況下液面回波難以識別的問題。該氣泵增壓次數可達30000次,使用壽命長,無需頻繁更換,并且故障率低,能夠在提高現場作業效率的同時降低設備維護成本。此外,該氣泵連續使用的時間間隔短,最小為10分鐘,可滿足動態監測需要,且其能夠結合數據采集終端RTU、DTU進行數據傳輸及遠程控制指令接收,為實現油田信息化建設提供了技術基礎。

(3)對于無供電型油井,可采用太陽能供電,即加裝太陽能電池板、太陽能蓄電池和太陽能控制器,可以滿足裝置在無光照下不間斷運行7天,無碳排放壓力,進一步降低了系統運行成本。

4 現場應用

4.1 應用場景

本系統在國內某“三低”油田開展了現場試驗,對油井進行了連續動液面數據監測。此類低滲透、超低滲透油藏普遍存在地層供液不足的情況,易引起抽油機空抽,造成設備磨損和電能損耗。動液面自動監測系統的應用可為制定科學合理的間抽生產制度提供依據,對穩定優化油井產量和節能減耗、降本增效起到了重要作用。

為充分試驗不同井況下動液面自動監測系統的測量精度,本項目選取有套壓、無套壓、無供電且無套壓的三口不同井況油井作為研究對象,并分別對它們安裝非氣泵型設備、氣泵型設備和太陽能供電的氣泵型設備。

4.2 設備安裝

三臺設備箱體采用防爆、防漏油、防風砂設計,有效地保證了設備的安全性,達到并超過國家標準。動液面自動監測儀通過國家防爆機構認證,防爆等級為Ex d IIB T4 Gb,防護等級為IP66。

設備采用活接方式安裝在井口,安裝簡便,且采用一體化結構設計,數據采集、存儲、發聲、通訊、計算均在設備內完成,對應模塊硬件集中在箱體內,有助于實現故障快速排查及風險應對處理,保障了生產運行。

4.3 應用效果

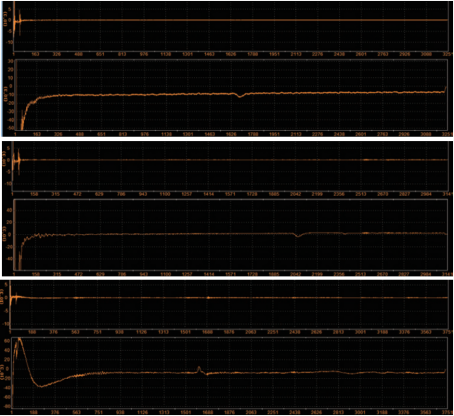

液面測試數據通過光纖方式傳回作業區數字化系統,如圖2所示。通過液面測試曲線可知,三臺動液面自動監測系統采集的液面數據均無干擾,回波曲線清晰。液面數據完全自動生成且計算準確,精度較高。由于選取的測試井為高氣油比油井,油井套壓存在一定波動,在液面測量的過程中相鄰的數據受到井口游離氣影響會存在一定的波動,屬正常液面變化。

圖2 油井液面測試曲線

經過近3個月的液面連續監測,數據采集、分析、計算運行穩定,聲速計算準確,液面深度探測精準,與油田數字化系統對接通訊正常,充分證明了動液面自動監測設備能夠適應不同井況,實現了油井液面數據的實時監測,具有較好的應用和推廣價值。

5 結論

(1)動液面自動監測系統,能實現數據準確采集、穩定傳輸、精準解釋,實現了連續監測環空液面變化情況,為油井制定合理的生產制度提供了依據,對提高處于開發中后期的低壓油藏開發效果,以及實現低滲透油藏的經濟有效開發具有很重要的意義。

(2)動液面自動監測系統在測試油田中實現了較好的應用效果,能夠準確、可靠地自動采集數據、上傳至數字化平臺、實時監測液面值,并且針對不同井況,可靈活配置裝置硬件,滿足了現實生產需求。

(3)動液面自動監測系統的自動化與智能化,降低了傳統測量對人工的依賴性,并且有助于實現“三低”油田的深度開發,具備良好的推廣價值。

作者簡介:

宋子平(1998-),女,河北人,工程師,碩士,現就職于中國石油昆侖數智科技有限責任公司,主要從事油氣物聯網咨詢顧問工作。

參考文獻:

[1] 皇甫王歡, 張乃祿, 范琳龍, 等. 回聲法監測油井動液面影響因素分析與對策[J]. 石油工業技術監督, 2017, 33 (7) : 1 - 3 + 28.

[2] 岳強, 賈旭龍, 李國峰. 煤層氣井液面連續監測的新方法[J]. 中國煤層氣, 2011, (5).

[3] 陳思維. 油井動液面遠程在線監測技術應用[J]. 石油石化節能, 2013, (12).

[4] 徐愛鈞. 抽油井環控液面深度自動監測與實現[J]. 石油天然氣學報, 2011, 33 (9).

[5] 閆貴堂. 動液面連續監測技術在間抽油井上的應用[J]. 石油工程建設, 2012, 38 (5).

[6] 張乃祿, 李清馨, 劉峰, 等. 基于WiFi的油井動液面監測系統 [J]. 現代電子技術, 2018, 41 (12) : 92 - 94 + 98.

[7] 鄒祥城, 黃繼慶, 李慶國. 基于動液面控制的抽油機智能排采技術現狀[J]. 設備管理與維修, 2020 (21) : 140 - 141.

摘自《自動化博覽》2023年12月刊