文獻標識碼:B文章編號:1003-0492(2024)03-064-06中圖分類號:TP274

★李戎,孫繼超(杭州和利時自動化有限公司,陜西西安710075)

關鍵詞:數據模態;多模態數據融合;智能優化控制;多模態數據閉環控制

在市場競爭日益激烈和技術發展的雙重推動下,工業自動化正經歷著從傳統模式向數字化和智能化的深刻轉變。這一轉變被廣泛認為是工業領域未來發展的主要趨勢,有望在提升生產效率、降低運營成本、提高產品質量以及創造更加可持續的產業環境等方面取得重大突破。

以流程行業為例,該行業具有生產規模大、生產工藝復雜等特點,涵蓋了工程設計、實施、運行、維護等多個方面。特別是在工業控制領域,面臨著大時滯、非線性、多變量、強耦合、參數時變等復雜特點,建立準確的機理模型難度較大,因此傳統的自動化技術在該領域的進步空間相對有限。

隨著人工智能和機器學習的快速發展,工業自動化正逐漸注入智能元素。通過建立數據驅動的模型和算法,工廠能夠實現自主決策、優化控制和故障預測等功能。智能化工業自動化系統能夠根據不同情景和需求做出靈活的反應,并能夠在持續學習和優化自身性能的過程中實現更高水平的自動化。

這場變革為工業自動化開辟了新的前景,為企業提供了更靈活、更高效、可持續的解決方案。隨著技術的不斷演進,工業自動化有望迎來更加智能、創新和可持續的發展。

1 流程行業智能化升級條件成熟

流程行業的企業用戶面對日益激烈的市場競爭,對“節能、減排、降本、增效”的需求十分迫切。同時,客戶需求變得更加多樣化,個性化生產和及時交付需求上升,這要求更靈活的生產方式。在政策引導和實際需求推動下,許多工業客戶近年來已通過升級改造達到了較高的自動化水平,并建立了統一的數據平臺,完成了數字化轉型,奠定了自動化和數字化基礎。

隨著技術的進步以及國產硬件廠商技術的突破,基礎硬件成本降低,包括傳感器、CPU、GPU、AI芯片、存儲及通信設備等。智能儀表、智能控制器等先進的硬件設備不斷應用到生產過程,為流程工業智能化提供了硬件基礎。同時,軟件技術發展迅速,包括操作系統、虛擬化、容器化、數據庫、中間件、Web等均有標準化的產品及開源組件,極大地降低了軟件開發成本,使開發人員更加專注于業務本身。在算法方面,自動化控制技術已經較為成熟,人工智能算法在科研方面取得了顯著進步,并且持續迭代快速發展。計算機視覺、自然語言處理、時間序列分析、AIGC等技術在消費領域得到了廣泛應用,并產生了巨大的社會效益。隨著人工智能持續火熱,人工智能技術迅速普及,大量人工智能技術型人才得到了補充,為工業智能的普及提供了堅實的人員基礎。

由以上可知,流程行業無論從市場需求側還是技術供給側已經具備了由自動化、數字化向智能化轉型的條件,具有廣闊的發展前景。

2 流程行業智能化升級面臨的挑戰

目前,工業智能在流程行業普及程度相對較慢,大多在細分領域有一定應用,但各領域之間的應用尚未實現有效整合,在功能上基本處于“錦上添花”,而少有解決用戶痛點的“雪中送炭”的應用場景。綜合來看,工業智能在流程行業的推廣還面臨著數據、算法、異構集成、工程化及人才建設等多方面的挑戰。

2.1 數據層面-多模態數據尚未有效利用

目前,大部分流程行業的工業智能應用采用單一來源數據,其單模態數據承載信息有限,難以滿足應用場景對功能及可靠性的需求。流程行業生產控制具有一定的復雜性,需要有豐富經驗的工作人員綜合多種信息才能對流程生產工況做出較準確的判斷,進而做出相對合理的決策。然而,基于單一數據源的工業智能往往由于自身的限制,難以達到更高效果。例如,現有回轉設備診斷大多采用振動/聲音場景,但局限于傳感器電池限制,采樣數據間隔只能以小時、天為單位,且需要專家判斷輔助,這使得設備異常的實時性難以提高。雖然基于DCS能達到較高的自控率,但對于個別生產環節,仍然需要操作人員對設備、環境及產品品質觀察才能做出控制決策。

流程行業的企業不僅在生產過程中產生了大量動態數據,而且在流程行業工程項目建設過程中以及大量專家及熟練操作工人也積累了大量靜態數據。這些數據本身帶有大量關于設備、工藝、生產、操作經驗等的先驗信息,但目前并沒有得到充分且有效的融合利用,導致工業智能水平難以進一步提升。

2.2 算法層面-現有智能算法未能完全適應工業場景

人工智能技術雖然已經得到了飛速發展,但相對于在消費場景的廣泛應用,它面對流程行業工業應用場景卻表現出明顯的水土不服。其主要原因為流程工業應用對智能算法具有十分嚴格的要求,主要表現在以下幾個方面:

(1)數據依賴問題

以神經網絡為代表的聯結主義類型的人工智能技術對工業數據依賴,訓練較為合格的模型需要包含各種工況標注且均衡的數據,并根據數據特征合理調整模型參數,容易造成欠擬合和過擬合現象。在實際工業場景中難以獲取帶有標注的異常數據以及覆蓋各個工況且均衡的數據。在不滿足這些前提條件的情況下,基于數據驅動的智能算法難以滿足工業場景需要。

(2)實時性/確定性問題

在生產過程中,控制或決策要求算法具有實時性及確定性,即對確定的輸入條件、算法需要在規定時間內輸出確定的結果。大部分智能算法與效果模型參數相關,復雜算法往往意味著更大參數以及計算量,導致無法在要求時間內完成。在具有迭代優化的算法中,實時性更是難以保證。大部分智能算法輸出的并非是確定數值,而是具有一定置信度的數值,或者是具有一定置信度的范圍。這對現有實時性/確定性的算法自動化控制算法顯得十分格格不入,當這種置信度較低時,會產生較大不確定性及風險,進而影響整個系統的可靠性。

(3)適應性問題

基于數據驅動的智能算法一般只適用于具體個例場景,難以遷移適用同類場景。基于數據驅動的智能算法對數據十分敏感,同類但不同個體間均存在不同程度的差異,如環境、人員操作習慣、設備運行狀態等均會造成不同的影響。這些差異在黑盒不可見情況下難以人為干預和調整,只能針對每一個具體個例重新訓練模型。在流程行業場景中,大多工藝復雜且設備數量較大,導致基于數據驅動的智能算法成本較高,難以工程化大面積推廣。

(4)可解釋性問題

流程行業非常注重生產安全,在關鍵環節進行操作時需要較明確的依據,且需要專業人員負責把控。模型是否具較清晰的可解釋性,是模型推理結果是否被采信的主要前提。但目前以神經網絡為主的數據驅動模型,其內部基本為黑盒,并涉及到重大生產安全場合,追蹤與溯源困難,且難以實現安全生產,難以在關鍵控制或決策中被采用。基于數據驅動的模型的可解釋性作為重要研究方向取得了一定成果,但仍然難以滿足現有流程行業關鍵領域的要求。

2.3 軟硬件層面-模型異構集成成本高

現有的工業智能應用大多面向垂直領域實現單一功能,其實現技術各不相同且進行深度封裝,使得不同應用在軟件技術實現與硬件部署均具有較大的差異。大多數智能應用采用API方式,雖然在開發層面具有一定的靈活性,但在工程化實現時還需要開發人員進行代碼編寫,在集成時還需要針對各個不同的定制化開發接口,導致集成成本高昂,難以實現更高層次的智能應用。

在流程行業實現不同層面的異構算法在軟硬件層面均有較大差異,給實現異構算法層面的集成帶來了困難。硬件層面差別較大,如資源有限的嵌入式控制器、適合復雜運算的服務器以及支持并行運算的GPU、AI芯片等硬件設備。軟件層面不同專業算法也包括運行環境,操作系統、驅動程序、編程語言、編譯器/解釋器、語言環境、數據通信、調用接口、運行環境等均有較大差異。

2.4 工程化層面-工程化方式差異較大

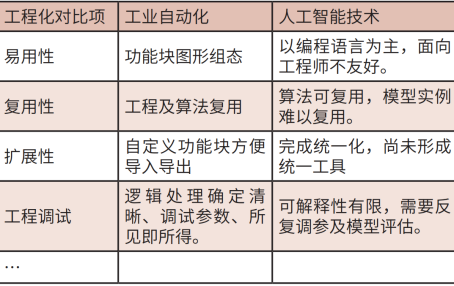

人工智能技術與工業自動化技術在解決實際問題的工程化方面存在較大差異,使得在已有自動化工程師習慣及經驗基礎上,實施智能化升級具有較大難度。人工智能技術與自動化技術在工程化方面的差異如表1所示。

表1 工業自動化技術與人工智能技術在工程化方面對比

2.5 人員層面-跨領域人員稀缺,跨域協作缺乏支撐

為了完全理解和充分利用工業智能技術,系統設計及開發人員不僅需要具備深入的工程學、控制理論、數據科學和機器學習等多領域的知識,還需要熟悉生產工藝及痛點。這樣的跨領域人員是難以培養且稀缺的。隨著技術的快速發展,設計開發人員需要投入時間、資源技更新技能才能趕上技術及應用。另外,企業員工可能因為對新技術不熟悉和擔憂對工作有影響而對其產生抵觸。這需要企業進行培訓和文化變革,以確保員工接受并采納新技術。操作人員和維護人員也需要接受專業培訓,對這些系統有了深入的了解才能有效地進行智能工具。

3 多模態異構算法編排工具解決方案

支持多模態數據處理能力以及異構算法運行的工業智能算法編排工具針對以上問題提供了解決方案,具體分析如下。

3.1 多模態信息接入、處理及融合能力

單模態數據攜帶的信息有限,在實現單一簡單應用時尚能滿足基本功能要求,但在處理結果時仍然存在較大不確定性,尤其在流程行業復雜應用場景中,各部分功能強耦合的情況下,計算結果的不確定性累積放大進而造成系統風險失控而不可用。

多模態數據可以較全面地反映被監控對象信息,再結合不同模態信息的特點進行有機整合,有效降低了不確定性。如DCS數據控制較為成熟,具有較高的準確性;視覺/聲音信息雖然有較高不確定性,但與人類感覺相似,方便專家依據經驗進行軟件轉化。另外,氣體檢測、激光雷達、超聲波等新技術作為人類感官功能的延伸,其數據也方便理解并處理使用,提升了系統的智能化水平。

在通用人工智能領域,多模態信息更多采用神經網絡進行融合,在針對特定領域融合時需要大量數據、算力及人工成本進行訓練。另外,精度難以滿足工業控制級要求,在復雜工業應用場景難以工程化實現。多模態數據異構算法編排工具是應對流程行業復雜應用場景需求,實現靈活易用、成本低、可解釋性強的多模態信息融合的有效解決途徑。

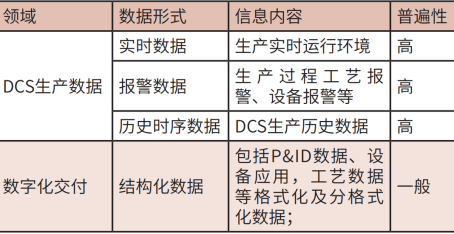

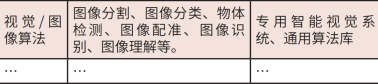

表2 工業生產中數據的形式、內容及普遍性

3.2 支持不同異構算法運行環境

單獨使用人工智能算法難以滿足復雜應用場景要求,需要結合機理、專家經驗以及數據驅動智能算法的優勢來解決問題。

不同的算法調用不同的軟件邏輯和硬件資源,如硬件包括CPU、內存、GPU算力等,軟件包括操作系統、運行環境、硬件驅動、語言編譯及解釋器等,具有部分軟件存在沖突,現有虛擬化、容器化技術以及IT技術為不同異構算法運行環境提供了條件,以此不同領域的算法也逐漸進行標準化。這些算法可以對不同模態的數據進行處理及融合。

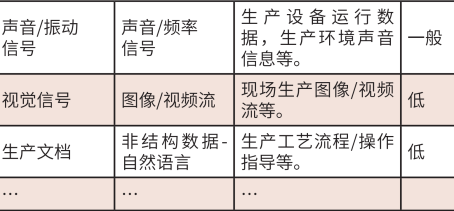

表3 工業控制領域常用算法及運行形式

3.3 機理與數據驅動、專家經驗混合編排能力

在應對流程行業復雜場景時,單一類型的模型由于自身的劣勢難以滿足項目要求,需要不同異構模型根據其優點相互補充以達到更好效果。在實際應用中除了數據通信外,針對不同模型集成,還需要對數據進行必要的數據處理、運算、不確定性處理以及生產過程邏輯保護等。

表4 不同類型模型的優缺點

多模態異構算法編排工具應支持機理、數據驅動及專家規則等標準形式的模型以算法為單位進行靈活編排,充分有效地利用各自模型的優勢,同時應支持對數據進行處理、加工及流向控制,應支持不同周期及事件觸發驅動方式,以滿足工程師對不同工程項目的定制需求。異構模型混合排序可以支持不同分層控制策略、安全保護機制、可靠性設計、動態切換等方式。

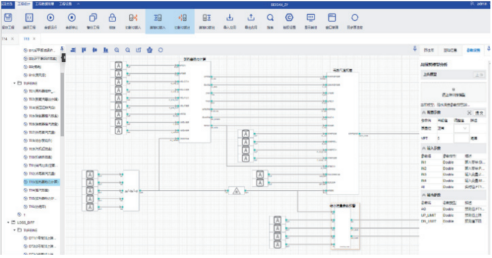

3.4 符合工程師習慣的功能塊組態方式

傳統的DCS控制系統項目由DCS工程師基本采用符合IEC61131-3的LD/CFC/FDB/SFC等圖形化語言組態,一方面降低了基于文本的編程語言的學習成本,另一方面在保證工程配置靈活性的同時完成了控制邏輯的編程、調試和部署。此種方式已經深入工程項目生命周期的設計、實施、運行及維護的工程師習慣。因此,在進行智能化升級推廣時,其主要的集成開發及編排工具應在滿足工程師習慣的基礎上實現升級及擴展功能,同時應支持在線調試,所見即所得,縮短調試實時周期,以減少工業智能升級的成本與阻力。

3.5 促進不同人員分工協作

多模態異構算法編排工具支持將復雜方案進行模塊化拆分,不同領域的專家專注于專業特長,各個模塊可以有相同功能算法,可靈活替換并快速驗證效果。工具支持標準化模型導入及管理,其最大化復用了現有各領域先進成果,促進了不同領域人員跨時間和跨地域進行協作,促進了模型成果的流通及工業算法模型生態的形成。

4 多模態異構算法編排工具應用舉例

4.1 智能優化控制應用場景

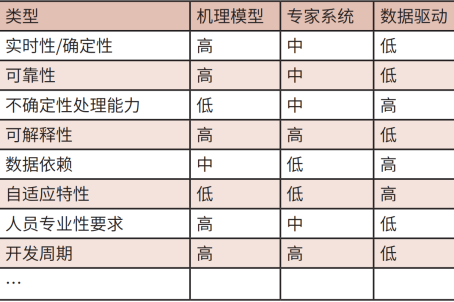

智能控制是工程控制與智能算法的有機組成,其中控制算法可以實現自適應、自學習等復合,并可在控制中將每個控制部分進行分解。

控制理論將各個控制算法分成不同功能模塊,如軟測量、過程模型、優化模型、評估算法等,這些模塊可根據需要進行同類替換和調試,以達到最佳效果。因此,在控制過程中由于工具支持模型設置觸發方式,可根據重要性以及算法運行時間進行調整。為了確保底層控制的穩定性和準確性,制定不同的分層控制策略。同時,利用功能框圖形式,方便工程人員對現有主要工藝參數進行必要的邏輯保護。由于各個功能算法不同的服務,可以制定不同的可靠性設計。由于不同類型的功能模型服務獨立運行,可保證故障擴散,根據不同策略實現恢復機制,提高了控制系統的可用性。

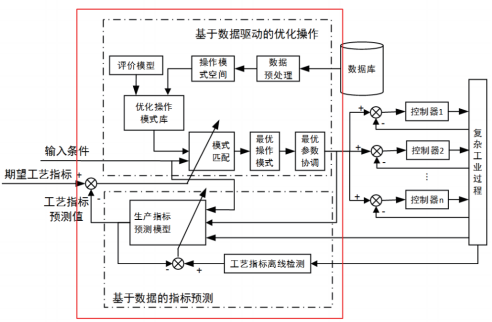

圖1 智能集成優化控制應用場景

在操作優化層面,如圖2所示,數據驅動模型具有一定優勢,它可以根據歷史最優操作情況進行匹配,但由于其前提條件為處于穩態的歷史操作,因此具有一定局限性。配合優化控制場景,它可以較好地平衡效果性與實時性。

圖2基于數據驅動的操作優化控制應用場景

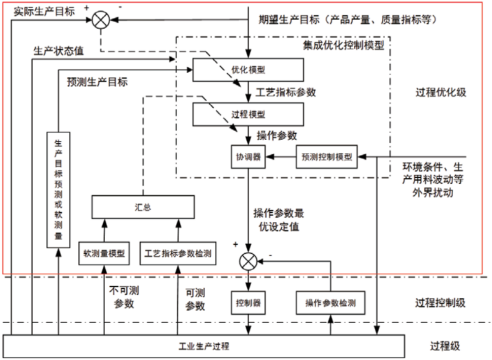

4.2 設備異常檢測場景

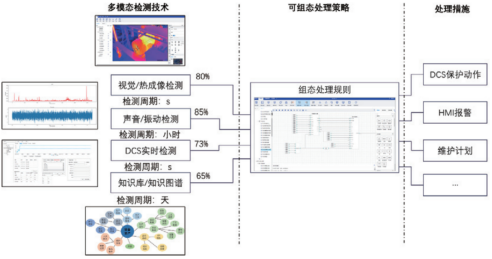

基于設備振動、視覺以及DCS數據設備工藝參數設備預測性診斷,提高了預測準確率。它利用多元數據提高了預測準確性,針對設備預測性維護方面可以實現多模態進行處理“望、聞、問、切”綜合進行診斷提高了其可靠性。其中“望”為視覺檢測、紅外熱成像、激光傳感器等光學外在檢測,其優點是監測范圍廣、可解釋性好、檢測周期可以達到亞秒級。“聞”主要采用振動和聲音信號處理實現智能判別進行識別,大多采用無線傳感器,其具有低功耗的特點,檢測周期較大,一般為數小時。“問”大多關于設備的運維數據及設備資料,其運算周期較長,需要借助歷史庫及知識庫進行智能算法分析,檢測周期以天為單位。“切”利用DCS實時運行重要點項對設備進行分析,檢測周期為秒級。

多模態算法工具可以將獨立診斷檢測結果進行整合,從而提高了檢測的準確率,同時可制定策略彌補周期上的不同步,這對不同識別結果組合制定不同的處置策略,如在高確定性時可觸發報警甚至DCS動作。此種應用場景可以將不同領域專家進行分工,處理策略更適合工藝專家,類似功能塊組態方式具有較好的可擴展性、可解釋性及可維護性,并大大提高了檢測的可靠性。

圖3 多模態設備故障檢測算法示意圖

由圖3可知,各單模態數據檢測結果的準確性并不高,但由于不同模態數據的檢測相對獨立,綜合設備的檢測精度能提高至1-(1-80%)(1-85%)(1-73%)(1-65%)=99.7165%,可以作為決策的較為可靠的參考依據。同理,靈活的組態工具處理方式可以將專家經驗軟件轉化,實現對設備故障類型的精度檢測。

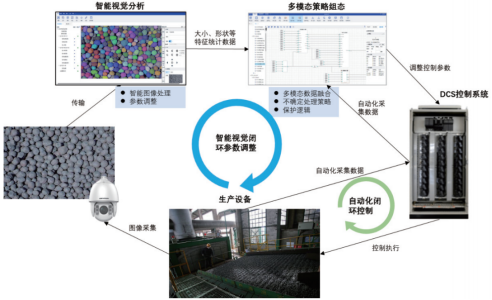

4.3 多模態數據分析控制閉環應用場景

流程行業應用場景通常面臨長時滯、多變量、強耦合、非線性等問題,常規自動化技術難以直觀處理其物性狀態,眾多場景不僅需要經驗人員通過感官判斷來進行控制調整,還需要人在環路進行控制參數調整以達到較優的效果。由于人無法進行連續工作,而采用間歇檢查方式,難以達到調節相對滯后,且調節效果不穩定、勞動強度大,因此生產效率難以提高,專業人員經驗難以傳承。

在離散制造行業,由于其生產處理功能相對簡單、范圍有限,且光源環境等相對理想且穩定,因此以視覺為控制環路生產線得到了廣泛應用。但在流程行業復雜應用場景,其范圍大、生產環境惡劣,且光照不穩定,傳統圖像處理方式難以適應復雜應用場景。人工智能技術可以較好地解決部分傳統圖像處理算法的適應性問題。行業專家可以結合智能識別結果和現有自動化系統采集的數據,通過多模態組態工具制定參數調整策略以及保護邏輯。由于智能識別結果仍然存在不確定性和風險,策略組態允許過濾異常結果以及參數調整保護邏輯,保證了參數調整結果不低于自動化控制水平,有效將復雜場景進行了工程分解,有效控制了不確定性和風險,具有良好的可解釋性,不僅方便了不同領域專家分工協作,也方便了知識經驗的定量化繼承及持續優化。

在流程行業有多重應用場景,包括冶金行業中球團礦制備、垃圾發電爐膛火焰監測、制藥行業生產監控等場景,具有較為廣泛的應用前景。

圖4 球團礦制備智能視覺應用示意圖

5 總結與展望

多模態工業數據可以解決現有單模態信息的不可靠性、不可解釋性、不確定性等問題,它支持異構算法運行的工具,不僅能夠有效將現有各領域成果進行集成,包括控制計算、專家知識、優化算法等,還能夠有效利用現有技術成果,降低復雜性,有利于不同專業人員進行分工協作,最大程度復用現有成果。多模態異構算法組態工具以流程行業生產過程控制為基礎,很大程度上解決了工業智能應用落地在數據、算法、異構集成、工程化、人才等方面的挑戰,加速了人工智能向工業智能的轉化,也推動了流程行業智能化水平的快速提升。

作者簡介:

李 戎(1975-),高級工程師,現就職于杭州和利時自動化有限公司,從事智能工廠應用及智能工廠建設工作。

孫繼超(1983-),高級工程師,現就職于杭州和利時自動化有限公司,從事智能工廠相關技術及應用研究工作。

參考文獻:

[1] 王飛躍, 陳俊龍. 智能控制方法與應用(上冊)[M]. 北京: 中國科學技術出版社, 2020.

[2] 王飛躍, 陳俊龍. 智能控制方法與應用(下冊)[M]. 北京: 中國科學技術出版社, 2020.

[3] 潘泉. 多源信息融合理論及應用[M]. 北京: 清華大學出版社, 2013.

[4] 韓崇昭, 朱洪艷, 段戰勝. 多源信息融合(第3版)[M]. 北京: 清華大學出版社, 2022.

摘自《自動化博覽》2024年3月刊