★北京廣利核系統工程有限公司單士起,張偉

關鍵詞:核電站;穩定可靠;模塊化設計

核電儀控系統結構產品包含機柜、操作臺、機箱、機架等,其搭載儀控系統控制整個核電站安全長期運行,即使面臨儀控系統的重大升級改造,其結構部分也很難被完全替換。根據最新設計要求,正常工況下核電儀控用結構產品設計壽命為60年。2018年1月1日隨著《中華人民共和國核安全法》的實施,應用到核電站的設備要“絕對安全”,核電儀控系統使用的結構產品既要滿足正常工況使用,還要考慮其在惡劣環境中正常運行。穩定可靠的產品性能,是核安全的重要保證。

我國核電儀控系統結構產品經過多年自主化探索研究取得了長足進步,目前已具備自主設計、研發創新、生產制造能力。本文參考2020年新國標《智能制造能力成熟度模型》中設計成熟度的要求,結合數十臺核電機組項目實踐經驗,從多角度闡述了核電儀控系統模塊化結構設計的方法。

1 設計過程

1.1 背景介紹

我國核電由二代與二代加堆型及華龍一號、國和一號等三代壓水堆和具有第四代特征的高溫氣冷堆及小型堆、四代堆等不同堆型組成。隨著各個堆型發展以及各系統用戶對結構產品個性化和多樣化的要求,產品創作空間擴大,對創新程度的要求也越來越高。核電產業高速發展,迫使產品開發周期減少,更新頻率加快,產品在設計過程沒有足夠的時間去反復驗證產品的可靠性。傳統現代設計是以知識為基礎,以知識獲取為中心,設計從某種意義上說是各種知識的物化過程,需要新設計就需要獲得新知識,并完成這個過程。顯然這種設計過程得到的產品不歷經多次迭代,得不到穩定可靠的產品。

1.2 傳統設計方法

面對繁雜冗余的驗證過程,設計人員在拿到新的設計需求時,如何快速完成性能可靠的產品設計?按照設計流程應該是使用原材料,利用自己的專業知識和多年設計經驗完成結構設計。這類工作確實存在,且長期存在于各專業技術人員大腦中。傳統的設計理念強調,如果想要設計出更好的東西,就需要不斷學習新知識,學會創新,還需要具有創新思維才能不斷挑戰完成更復雜的設計任務。這種思想的灌輸對于團隊建設確實具有積極的影響,設計人員熱衷于學習更多知識,包括各類材料性能、焊接工藝、電鍍工藝等關鍵工藝的生產優化等。然而實踐證明,即使是經驗豐富的結構工程師,且具備很強的產品和工藝設計能力,也無法在短期內設計出性能可靠的完全符合核電系統要求的結構產品。

在這里做個假設,設計人員面對一個項目任務,該任務要求機柜防護等級IP67,操作臺具備中高EMC防護等級、抗震要求、抗沖擊要求等等。設計人員面對上述問題該如何處理?如果套用傳統現代設計理念按照規范化設計流程開展設計工作,設計過程中設計人員疲于滿足項目需求,最后即使倉促完成設計也一定存在各種缺陷。

1.3 模塊化設計方法

模塊化設計:將目標產品根據功能分解為若干模塊,通過模塊的不同組合,創造出不同品類、不同規格的產品。

模塊:指一組具有同一功能的組合單元,各單元接口相同,性能和結構不同,各單元可互換使用。

模塊是典型產品組件的標準庫及典型產品設計知識庫的具體體現,模塊的三維模型集成產品設計信息,確保產品研發過程數據源的唯一性[1]。

1.3.1模塊化產品設計的價值

(1)各項成本低;

(2)開發速度快;

(3)產品質量可靠;

(4)用戶滿意度高;

(5)更好的競爭優勢。

1.3.2模塊化設計流程

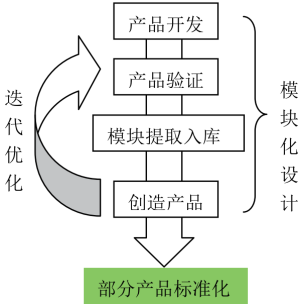

核電站儀控系統結構模塊化設計如圖1所示由四部分組成。

圖1 模塊化設計流程

(1)產品開發

產品開發可以分三個階段:

第一階段:根據設計需求進行需求分析,對產品功能需求進行分析和定義。

第二階段:使用模塊化思維對產品進行模塊化劃分,同時定義模塊與接口之間信息。

模塊化劃分使設計者理清設計思路,有利于后期三維模型層級搭建及開展模塊化設計。比如機柜裝配體是由機柜框架、側板、上頂下底、前后門、各類安裝附件組成;前后門是由門板、門鎖、散熱單元、各類附件構成;散熱單元是由金屬罩、風扇等組成。

第三階段:使用原材料、可行生產工藝、合理結構形式等制定不同結構設計方案,大到柜體結構、操作臺結構、各類門結構,小到門鎖結構、顯示器安裝結構、設備安裝結構等。該階段在產品開發中起到重要作用,是產品開發過程中最困難的階段,該階段對設計人員知識積累及創新能力提出了較高要求。

第四階段:使用第三階段結構設計方案組成創造不同結構產品滿足項目使用要求,即各類機柜、操作臺、箱體等結構產品。

(2)產品驗證

新的結構產生設計完成后需要根據設計要求完成產品驗證,例如:抗震、商飛撞擊、IP防護要求、成套要求等。產品驗證后認定該產品滿足設計要求,經認證許可的產品方可應用于核電供貨項目。

部分產品在歷經多個機組迭代優化后[1]即可形成滿足不同項目使用的相對標準化產品。

(3)模塊提取入庫

設計人員選取已被驗證過的產品,對組成產品的各結構模塊進行提取,形成比如機柜框架模塊、前門模塊、散熱單元、顯示器支架、軌跡球嵌入結構等各類模塊化結構。

已被認定提取的模塊化結構需進行信息管理,比如三維及2D圖紙校核、參照裝配定義、使用要求等,該模塊結構信息確認無誤后入模塊庫。

模塊庫規模隨著開發產品的不斷增加而不斷豐富,其所選用的標準件、零部件種類不斷增多,模塊庫自下而上要求設計人員相似零部件統一采用標準化的零件,精簡零部件種類。比如同一位置其安裝尺寸相同外形尺寸相似的A/B/C三個零件,模塊在提取入庫過程中選定A為標準化零件。

模塊庫的使用將知識共享做到了極致,它鼓勵重用,避免重復設計。模塊庫的發展是一個資源整合過程,它將行業成熟的經驗、知識通過三維模型轉為可視化的成產品設計規則。

(4)創造產品

模塊化設計方法中產品的設計過程是一個已被反復驗證過可靠的模塊化結構搭建的過程。設計過程中,產品在固有的穩定可靠的模塊構成基礎上不斷迭代優化,創造出適用于不同項目使用的產品。

筆者現采用模塊化設計方法推理,當組織內部接收到設計需求時,會組織設計啟動會,會議上設計人員按照既有的模塊化設計經驗,針對不同結構產品設計需求梳理滿足項目要求的成熟可靠的模塊化設計方案(這個過程跳過了產品開發最難的第三階段),并據此制定該項目總體設計文件。總體設計文件分發到執行人,執行人按照既定的模塊化的搭建方案完成不同結構產品的方案設計。一張藍圖繪到底,使用模塊化設計方法從設計需求到完成產品開發,再到設計過程評審,都保持了設計流程的連續性。

1.4 迭代優化

核電儀控系統結構設計大多有抗震要求,結構方案經迭代優化后其產品性能更加穩定。對于該類設備結構優化從兩個維度優化設計,即概念設計優化技術和實物設計優化技術。

(1)概念設計優化技術

概念設計優化技術有外形優化、拓撲優化、自由尺寸優化三種優化方式。

外形優化:外形優化技術廣泛應用于提高各種沖壓板的性能,如減小變形、提高模態率、減小振動。

拓撲優化:拓撲優化是結構優化中具有前景和創新性的技術,是指在給定的設計空間之內找到最佳的材料分布,或者傳力路徑,從而在滿足各種性能的條件下得到重量最輕的設計。

自由尺寸優化:是指用于概念設計的自由尺寸優化,用于確定非等厚薄板零件的厚度分布,如特殊結構中的機加工件和化銑件。

(2)實物設計優化技術

實物設計優化技術有形狀優化、尺寸優化、材料優化三種優化方式。

形狀優化:形狀優化技術通過將網格節點移動或者變形到某個新位置,相當于改變零部件的CAD設計,從而提高零部件的性能,如提高剛度、模態,減低應力集中等。

尺寸優化:尺寸優化是最經典的優化技術,一般也叫參數優化技術,即改變模型參數值,網格模型保持不變,可以對有限元模型的各種參數如板件厚度、梁桿截面尺寸、材料特性,彈性元件剛度進行優化。

復合材料優化:復合材料以其比強度、比模量高和耐腐蝕、抗疲勞等特點,在工業界得到越來越多的應用,特別是在航空航天領域。

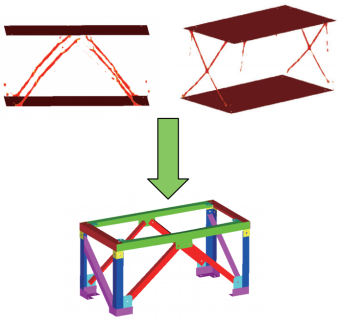

(3)優化實例—拓撲優化驗證經驗設計方案

圖2 力學模型示意圖

如圖2所示,根據產品受力特性建立力學模型,經過拓撲優化,將型材厚度由6.0mm降低至4.0mm,最終形成具有代表性的高承載、高抗震性能的設計方案。

基于上述兩個設計維度,通過設計仿真和試驗驗證,完成對產品的外觀、結構、性能、工藝等仿真分析、試驗驗證與迭代優化。

2 生產制造

模塊化的結構設計方法在生產制造過程中,會改變供應商制造習慣,引導其從定制加工走向產品結構形式統一、批量化結構反復加工的過程。

在大批量生產方式下,多數從業人員不再需要很高的技術水平,而只需進行簡單的培訓,即可開展工作。這種生產方式大大縮短了生產周期,提高了生產效率,降低了生產成本,并使產品質量得到保證。大批量類同化生產方式有以下特點:

(1)生產的產品產量大而相對品種少,重復生產一種或少數幾種相類似的模塊化結構,工藝過程和生產條件穩定,專業化程度高。

(2)多采納專用、高效設備和工藝裝備,生產過程機械化、自動化程度及設備利用率較高,生產周期較短,零件加工質量易于保證。

(3)工人作業分工細,多數工人長期從事幾種簡潔和重復性的操作,對工人的技術水平要求不高。

(4)產品設計模塊化,標準化程度高,零件互換性好,廣泛采納互換裝配法裝配。

(5)按對象組織專業化生產,多采取流水生產、自動生產線等生產組織形式,生產方案細致周密,生產過程易于掌握。

(6)因產品構成模塊相對穩定,各類生產模具被廣泛應用于毛坯件制作,其加工余量小,材料利用率高。

3 結論

模塊化的設計方法歷經項目的不斷衍化,供應商為提高產能和產品質量,會不斷優化反復生產產品的生產工藝,使產品生產工藝不斷趨于更好[2]。穩定可靠的設計方案,結構產品高質量產出,設計人員在習慣這種設計節奏后,其更多精力去完善需求,以工程項目為中心,不斷去更好適配系統設計,使儀控系統性能趨于更好。模塊化結構設計方案使行業設計經驗得到積累和傳承,良好的結構設計經過模塊化提取再反哺模塊庫,使模塊庫不斷豐富,如此反復,形成可持續發展壯大的閉環設計,促使團隊在不斷迎接挑戰中,穩中求進良性蛻變。

作者簡介:

單士起(1984-),男,山東人,學士,現就職于北京廣利核系統工程有限公司,主要從事核電廠安全級儀控系統設計方面的工作。

參考文獻:

[1]GB∕T39116-2020,智能制造能力成熟度模型[S].

[2]李秋偉.淺談鈑金的設計制造與成本核算[J].科技與企業,2015.

摘自《自動化博覽》2024年4月刊