★杭州和利時自動化有限公司李戎,賈曉科

1 方案目標和概述

為了適應國家“雙碳”目標提出后電力行業(yè)長遠發(fā)展需要,電力行業(yè)企業(yè)積極融入和服務新型電力市場建設,加快推進火力發(fā)電機組的改造進程。在推進煤電機組改造升級過程中,統(tǒng)籌考慮煤電節(jié)能改造、供熱改造及靈活性改造,更多地承擔系統(tǒng)調峰、調頻、調壓和備用功能,發(fā)揮“托底保供”的作用。隨著“碳達峰、碳中和”戰(zhàn)略的進一步推行,清潔高效的火力發(fā)電將是我國雙碳目標實現(xiàn)的重要抓手。面對如今日益嚴格的綠色發(fā)展要求,火力發(fā)電行業(yè)將加大科技創(chuàng)新力度,提升綠色管理水平,增強行業(yè)綠色競爭力。

在工業(yè)互聯(lián)發(fā)展階段的新形勢下,在企業(yè)現(xiàn)有傳統(tǒng)DCS控制系統(tǒng)的基礎上建設智能化控制平臺,可以提供更聰明、準確、本地化的數(shù)據(jù)處理,與DCS控制系統(tǒng)形成良好地統(tǒng)一,可以為工業(yè)企業(yè)提供一套堅強的智能控制系統(tǒng)方案,以滿足智能制造、產(chǎn)業(yè)升級的發(fā)展趨勢。

從工業(yè)企業(yè)的大量生產(chǎn)控制數(shù)據(jù)中發(fā)覺價值,并有效服務于自身的業(yè)務是基于智能系統(tǒng)的智能監(jiān)盤系統(tǒng)給出的解決方案,把數(shù)據(jù)從生產(chǎn)控制系統(tǒng)提取出來進行深度分析、計算、加工后反饋給控制系統(tǒng)和操作人員,讓傳統(tǒng)監(jiān)盤走向智能化、自動化控制邁向智能化控制。

通過智能平臺將自動化、信息化與智能化技術在發(fā)電生產(chǎn)領域進行深度融合,實現(xiàn)大數(shù)據(jù)、物聯(lián)網(wǎng)、可視化、專家系統(tǒng)、先進測量與智能控制等技術在發(fā)電生產(chǎn)過程中的系統(tǒng)化的應用,達成發(fā)電生產(chǎn)更安全、更高效、更清潔、更低碳、更靈活的目標。

和利時智能控制系統(tǒng)平臺(ICS)以和利時DCS系統(tǒng)網(wǎng)絡為網(wǎng)絡基礎架構,在智能控制網(wǎng)段配備與DCS一體化的高級應用控制器和高級應用服務器、數(shù)據(jù)服務器等,提供數(shù)據(jù)分析環(huán)境、智能計算環(huán)境、智能控制環(huán)境和開放的智能應用開發(fā)環(huán)境,其中開放的應用環(huán)境可以為第三方的智能模塊提供組態(tài)工具,支持第三方開發(fā)的算法模型、高級應用置于統(tǒng)一的平臺資源環(huán)境下運行。將常規(guī)DCS系統(tǒng)升級成智能DCS系統(tǒng),并確保不影響原有DCS系統(tǒng)安全。

ICS系統(tǒng)平臺幫助用戶實現(xiàn)從自動化生產(chǎn)(Automated Production)向自主化生產(chǎn)(Autonomous Production)演變,通過智能應用實現(xiàn)控制、操作和管理的閉環(huán)(感知、分析、決策、執(zhí)行),從而實現(xiàn)企業(yè)運營的持續(xù)改善。

2 方案詳細介紹

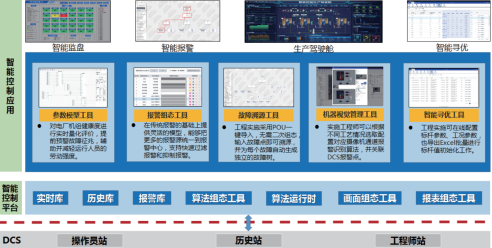

和利時ICS智能控制平臺,用于構建智能、開放、綜合的新一代大型火電智能化發(fā)電運行管控系統(tǒng),使電廠生產(chǎn)運行更高效、更靈活、更可靠。平臺采用OT+IT的融合架構,集成專家經(jīng)驗、機理模型、先進預測控制、深度神經(jīng)網(wǎng)絡、先進傳感技術,對邊緣采集數(shù)據(jù)進行采集、挖掘和深度分析,提供機組在線深度優(yōu)化、智能運行監(jiān)控、設備故障預警與診斷等智能化應用,實現(xiàn)基于能效的閉環(huán)控制、提升設備的可靠性與利用率、提升人員經(jīng)驗與知識的可復用程度,從而最終實現(xiàn)電廠經(jīng)濟效益和運行安全的全面提升。ICS智能控制平臺整體架構如圖1所示。

圖1 ICS智能控制平臺整體架構

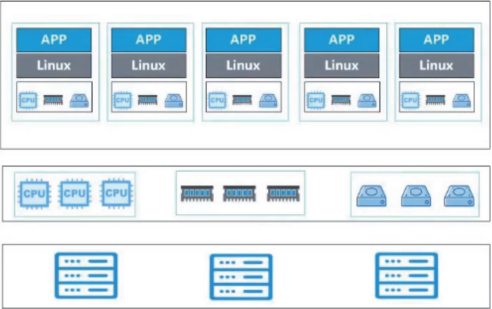

ICS智能控制平臺采用彈性計算的服務器架構,彈性計算是一種可縮放的計算資源,支持動態(tài)調整計算、存儲和網(wǎng)絡資源以適應使用需求的增加和減少,可以將計算和存儲資源的供應與需求密切相關,橫跨整個計算、存儲和網(wǎng)絡范圍的動態(tài)調整。

ICS采用平臺+應用的軟件架構(如圖2所示),平臺層為應用提供公用的軟件資源,包括實時庫、歷史庫、報警庫等數(shù)據(jù)庫資源,也為應用提供通用的組態(tài)工具,如算法工具、報表工具、畫面組態(tài)工具等,同時還提供算法的運行時環(huán)境。應用層提供參數(shù)模型管理、參數(shù)模型訓練、機器視覺的訓練與管理、智能尋優(yōu)等應用工具,支持智能控制應用的設計和運行管理。

圖2 ICS智能控制平臺軟件架構

ICS提供豐富的數(shù)據(jù)通訊方式,支持基于TCP、MQTT協(xié)議的數(shù)據(jù)采集,提供基于RESTful、gRPC、OPCUA等方式的數(shù)據(jù)服務接口。ICS服務器所有端口采用加固策略限制,通訊僅限于指定的設備之間,ICS與控制系統(tǒng)之間采用白名單的機制,只有在白名單內的測點才允許被回寫,敏感數(shù)據(jù)采用加密的方式訪問和存儲。

綜上所述,ICS的主要特點如下:

(1)該平臺基于傳統(tǒng)集散控制系統(tǒng)功能之上,提供虛擬化、分布式、彈性可伸縮的智能控制能力,以“軟件定義控制”的方式滿足智能工廠各類柔性、動態(tài)、分布式的高級控制及部署要求,形成流程行業(yè)生產(chǎn)運營的智能一體化方案。

(2)平臺提供了基于Web技術的符合用戶習慣的類IEC61131-3低代碼組態(tài)調試工具,提供工業(yè)常用通用算法及流程行業(yè)專業(yè)算法,如智能檢測、智能控制、智能尋優(yōu)、智能監(jiān)盤、智慧決策等;支持包括Matlab/Simulink、C/C++、Python、Java等語言開發(fā)的模型導入,方便用戶積累沉淀現(xiàn)有成熟工業(yè)機理、機器學習模型及專家經(jīng)驗;工程師及用戶可針對現(xiàn)場實際情況靈活配置、編排、調試已有行業(yè)機理及機器學習模型算法,加速應用落地及迭代升級。

(3)平臺支持主流工業(yè)協(xié)議接入、具備工業(yè)異構數(shù)據(jù)融合能力,提供基于OPCUA開放的信息模型組織數(shù)據(jù),配合低代碼人機界面工具,工程師及用戶快實現(xiàn)智能應用的數(shù)據(jù)集成及人機頁面搭建。

(4)平臺提供基于5G網(wǎng)絡的閉環(huán)控制功能,通過5G+智能控制器+通用I/O+智能現(xiàn)場儀表,實現(xiàn)高可靠、安全的無線控制閉環(huán),預期可以極大節(jié)省工廠工程實施、維護與運維成本。

(5)提供安全可信技術架構,基于工業(yè)生產(chǎn)與控制的特點,防護措施覆蓋生產(chǎn)層到現(xiàn)場控制層,實現(xiàn)了控制與安全的真正深度融合,確保在工業(yè)互聯(lián)網(wǎng)架構下,企業(yè)生產(chǎn)的主動信息安全防御能力。

3 代表性及推廣價值

基于ICS的智能控制應用可圍繞經(jīng)濟性、安全性、環(huán)保性目標充分挖掘創(chuàng)新技術應用的價值,為工業(yè)企業(yè)、社會產(chǎn)生積極的價值和貢獻。

本方案采用ICS平臺+智能應用的生態(tài)模式,平臺軟件系統(tǒng)采用低成本或免費銷售模式,合作廠商通過平臺開發(fā)規(guī)范形成特定行業(yè)客戶的智能控制解決方案,實現(xiàn)對用戶的價值。ICS平臺具備通用性,可廣泛應用于火電、熱電、石化、新能源行業(yè)。

目前針對大型火電廠、石化企業(yè)的智能工廠項目總合同一般在800萬~4000萬之間,按1000萬計算,該產(chǎn)品合同額占比約40%左右,純利潤率可達20%左右,總體利潤可具備可觀投資前景。投資回報率高,行業(yè)發(fā)展趨勢明顯,業(yè)績增長塊,預計3到5年可實現(xiàn)盈虧平衡。

典型應用場景:電廠智能監(jiān)盤。

3.1 解決的問題

性能計算與耗差分析通過DCS系統(tǒng)實時準確獲取現(xiàn)場數(shù)據(jù),通過對電廠設備及系統(tǒng)參數(shù)進行實時監(jiān)測、計算與分析,實時計算主要經(jīng)濟指標,全面、直觀反映機組運行狀況,對機組運行中的關鍵參數(shù)偏離基準值時產(chǎn)生的能耗與機組運行關鍵參數(shù)在基準時產(chǎn)生的能耗之差進行分析,明確給出其節(jié)能降耗潛力,使運行人員在這些結果的支持與指導下進行合理調整,達到深入分析機組運行特性、深挖機組節(jié)能潛力,最大限度地提高機組運行經(jīng)濟性的目的。通過對影響機組安全性、經(jīng)濟性的關鍵性指標進行偏差在線計算,對其發(fā)展變化趨勢進行提前預測,產(chǎn)生預測性報警,以便于運行人員提前采取措施,最大限度地避免參數(shù)越限情況的發(fā)生。

3.2 應用情況

智能控制平臺與現(xiàn)有DCS系統(tǒng)集成,在生產(chǎn)實時數(shù)據(jù)基礎上,應用《GB10184-2015電站鍋爐性能試驗規(guī)程》《GB10184-2015電站鍋爐性能試驗規(guī)程》《ASME_PTC6-2004美國汽輪機性能試驗規(guī)程》的要求作為參數(shù)計算的標準;應用機組汽水分布方程、系統(tǒng)功率方程、系統(tǒng)吸熱方程等系統(tǒng)工程的分析方法,建立工藝系統(tǒng)及設備機理模型,通過分析計算和多目標自尋優(yōu),全面、精確、直觀反映機組的運行狀況、性能指標和能損分布及大小,明確給出機組不同工況下的節(jié)能降耗潛力和最佳控制目標,運行人員在計算結果的支持與指導下可以進行優(yōu)化操作,調整機組運行方式,提升機組運行效率。

3.3 成效總結

性能計算通過對單個設備或子系統(tǒng)采用能量守恒、質量守恒,進行效率和其它計算,并綜合單個設備和子系統(tǒng)效率計算整體機組效率、煤耗等參數(shù)。計算的結果實時在操作員站畫面顯示并在歷史數(shù)據(jù)庫中保存,提供DCS在線報表和趨勢實時查詢。

耗差分析采用能量平衡和汽輪機變工況計算方法,對機組運行中的關鍵參數(shù)偏離基準值時產(chǎn)生的煤耗與機組運行關鍵參數(shù)在基準時產(chǎn)生的煤耗之差,作為某一參數(shù)引起的煤耗偏差,分析結果實時在線推送給運行人員,運行人員在計算結果的支持與指導下可以進行優(yōu)化操作,調整機組運行方式,提升機組運行效率。

性能計算與耗差分析系統(tǒng)提供操作員站實時監(jiān)測畫面,供運行人員實時在線監(jiān)測和趨勢查詢、事故追憶,異常時自動報警。計算數(shù)據(jù)能送DCS協(xié)調優(yōu)化、燃燒優(yōu)化、制粉系統(tǒng)等控制回路,提高控制品質。

3.4 項目價值

結合現(xiàn)有系統(tǒng)情況,按照建設資源節(jié)約型、環(huán)境友好型的社會要求,降低能源消耗和滿足環(huán)保要求,充分借鑒國內外的先進設計思想,打造與當?shù)赝獠凯h(huán)境相融合及綠色環(huán)保一流發(fā)電和供熱企業(yè),積極采用成型的優(yōu)化設計成果和國內外最新技術,充分優(yōu)化系統(tǒng)配置及各項技術經(jīng)濟指標,控制工程投資,技術經(jīng)濟指標達到并超過同類熱電的最好水平。

通過對鍋爐、供熱、脫硫脫硝等全系統(tǒng)進行優(yōu)化控制升級,實現(xiàn)四個方面功能:

一是對鍋爐燃燒系統(tǒng)進行優(yōu)化自動控制;

二是對熱電系統(tǒng)進行協(xié)調控制,母管協(xié)調控制;讓鍋爐快速響應供熱的需求和自動控制;

三是實現(xiàn)環(huán)保參數(shù)的自動控制和越低排放的要求;四是控制畫面集成,機爐電熱集中監(jiān)控,減少運行機位(這需要DCS統(tǒng)一才行,多套獨立系統(tǒng),要減少信息孤島,逐漸統(tǒng)一,只能分步實現(xiàn)),減輕運行勞動強度,讓運行解放出來,做更多其他事情,也為減人增效奠定基礎。

通過實施智能邊緣控制平臺,一方面可以實現(xiàn)鍋爐的全自動運行(40%~100%負荷),保證運行參數(shù)壓紅線運行,實現(xiàn)降低勞動強度、減員增效,最主要的是可以提高鍋爐的經(jīng)濟效益2%左右,實現(xiàn)節(jié)能減排,項目的主要指標包括:

(1)實現(xiàn)鍋爐及輔助系統(tǒng)的全自動優(yōu)化運行,自動投入率不低于95%,降低工人勞動強度,提高安全生產(chǎn)水平。

(2)在工藝和設備正常情況下,實現(xiàn)重點工藝指標合格率均在99%以上,實現(xiàn)各控制指標波動比手動調節(jié)降低30%以上,各工藝指標控制平穩(wěn),減少波動。系統(tǒng)自動調整,減少誤操作,從而減少操作事故停機。

(3)實現(xiàn)鍋爐經(jīng)濟運行:在實現(xiàn)鍋爐燃燒全自動控制的基礎上實現(xiàn)鍋爐給煤、一次風、二次風的二維優(yōu)化以實現(xiàn)鍋爐的最經(jīng)濟運行,提高鍋爐效率1%以上。

(4)實現(xiàn)給水的減溫水調節(jié)的全自動運行。

(5)實現(xiàn)供熱溫度和壓力自動控制。

(6)實現(xiàn)供熱與鍋爐母管壓力協(xié)調控制。

(7)實現(xiàn)脫硫脫硝的自動控制,達到超低排放要求,通過壓紅線運行,減少氨水和石灰使用量3%以上。

摘自《自動化博覽》2024年5月刊