文獻(xiàn)標(biāo)識(shí)碼:B文章編號(hào):1003-0492(2024)12-062-04中圖分類號(hào):TP273

★張彬,宗耀,相翠翠(山東博控機(jī)電有限公司,山東濟(jì)南250000)

★王治(濟(jì)南重成自動(dòng)化技術(shù)有限公司,山東濟(jì)南250000)

關(guān)鍵詞:連鑄輥;雙向擺動(dòng);自動(dòng)堆焊;電氣控制;系統(tǒng)設(shè)計(jì)

隨著制造業(yè)對(duì)產(chǎn)品質(zhì)量要求的不斷提升,焊接工藝作為金屬加工的重要環(huán)節(jié),其精度和穩(wěn)定性直接影響產(chǎn)品的最終性能。基于此背景,本研究針對(duì)雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)的電氣控制系統(tǒng)進(jìn)行深入探討,旨在通過先進(jìn)的控制技術(shù)和硬件配置,提升堆焊過程中的焊接精度和系統(tǒng)穩(wěn)定性。本研究通過系統(tǒng)化的設(shè)計(jì)與優(yōu)化,實(shí)現(xiàn)了對(duì)焊接溫度、焊絲進(jìn)給速度、焊縫位置等關(guān)鍵參數(shù)的精準(zhǔn)控制,并對(duì)設(shè)備的動(dòng)態(tài)響應(yīng)及長時(shí)間穩(wěn)定性進(jìn)行了全面評(píng)估,期望能為提高連鑄輥堆焊工藝的自動(dòng)化水平提供科學(xué)依據(jù)和技術(shù)支持。

1 系統(tǒng)需求與設(shè)計(jì)目標(biāo)

1.1連鑄輥堆焊工藝需求

連鑄輥堆焊工藝對(duì)電氣控制系統(tǒng)的要求主要體現(xiàn)在控制精度與系統(tǒng)穩(wěn)定性兩個(gè)方面。堆焊過程需嚴(yán)格控制焊接溫度、焊絲進(jìn)給速度和焊縫位置,以保證焊層均勻性和焊接質(zhì)量。基于熱傳導(dǎo)方程,公式(1)如下:

式中:T為溫度;α為熱擴(kuò)散系數(shù)。

控制系統(tǒng)需要通過調(diào)節(jié)焊接電流、電壓參數(shù),使焊縫處的溫度梯度保持在一個(gè)穩(wěn)定的范圍內(nèi),從而確保焊接熔池的尺寸穩(wěn)定,避免焊縫表面出現(xiàn)不均勻的熱應(yīng)力分布。堆焊過程中,連鑄輥的擺動(dòng)與焊槍的相對(duì)位置控制至關(guān)重要。擺動(dòng)過程需要精確控制,以避免焊槍與輥體表面的相對(duì)運(yùn)動(dòng)速度出現(xiàn)波動(dòng),這可能導(dǎo)致焊層厚度的不均勻。通過引入基于有限元分析(FEA)方法的動(dòng)態(tài)模擬,可以預(yù)測堆焊過程中輥體的熱變形,進(jìn)而優(yōu)化擺動(dòng)幅度與焊接速度之間的匹配關(guān)系。

1.2 電氣控制系統(tǒng)設(shè)計(jì)目標(biāo)

電氣控制系統(tǒng)設(shè)計(jì)目標(biāo)可以確保連鑄輥堆焊工藝的精確性和穩(wěn)定性,并可以滿足高效、穩(wěn)定的自動(dòng)化生產(chǎn)需求。系統(tǒng)需具備快速響應(yīng)能力,響應(yīng)時(shí)間應(yīng)控制在毫秒級(jí)別,以保證在焊接過程中的實(shí)時(shí)控制。控制精度要求達(dá)到微米級(jí)別,特別是在焊縫位置控制和焊接參數(shù)調(diào)整方面,需要通過高分辨率傳感器和精密伺服驅(qū)動(dòng),實(shí)現(xiàn)對(duì)焊槍位置和焊接電流的精確調(diào)節(jié),確保焊層均勻性。

2 硬件框架設(shè)計(jì)

2.1 控制器選擇與配置

2.1.1 控制器選擇配置

在雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)的電氣控制系統(tǒng)中,控制器的選擇與配置至關(guān)重要。基于該設(shè)備的高精度、高穩(wěn)定性要求,我們?cè)陔姎饪刂葡到y(tǒng)設(shè)計(jì)時(shí)選擇具備強(qiáng)大運(yùn)算能力和實(shí)時(shí)控制能力的可編程邏輯控制器(PLC),并基于堆焊機(jī)任務(wù)書確定系統(tǒng)的功能要求和技術(shù)指標(biāo),以選擇合適的PLC、HMI、變頻器以及其他電氣元件。控制器選擇的核心在于滿足任務(wù)書中的精度、響應(yīng)時(shí)間和穩(wěn)定性要求。選擇PLC時(shí)重點(diǎn)考慮其運(yùn)算速度、I/O點(diǎn)數(shù)量以及通信能力。針對(duì)本項(xiàng)目,我們推薦選擇支持高速運(yùn)算、具有多軸控制功能的西門子S7-2000 SMART ST40 CPU模塊,其提供40個(gè)I/O點(diǎn),并支持高速計(jì)數(shù)器和脈沖輸出功能,能夠精確控制伺服電機(jī)的運(yùn)動(dòng)。

該模塊支持Modbus TCP、PROFINET等通信協(xié)議,能夠與HMI以及其他外圍設(shè)備無縫連接。對(duì)于HMI的選擇,我們推薦西門子的KTP700 Basic面板。該HMI具備7英寸的觸摸屏,分辨率為800×480,支持與S7-2000 SMART PLC的快速通信,并且界面友好,適合在工業(yè)環(huán)境中進(jìn)行實(shí)時(shí)監(jiān)控和參數(shù)調(diào)整。在硬件分支的規(guī)劃中,S7-2000 SMART PLC和KTP700 BasicHMI將安裝在電控箱內(nèi)。電控箱的設(shè)計(jì)應(yīng)考慮到充分的通風(fēng)和散熱,確保在高負(fù)載條件下PLC和HMI能夠穩(wěn)定運(yùn)行。布線時(shí),必須嚴(yán)格按照電氣設(shè)計(jì)規(guī)范,使用屏蔽電纜進(jìn)行信號(hào)線的連接,以防止電磁干擾對(duì)信號(hào)傳輸?shù)挠绊憽?/p>

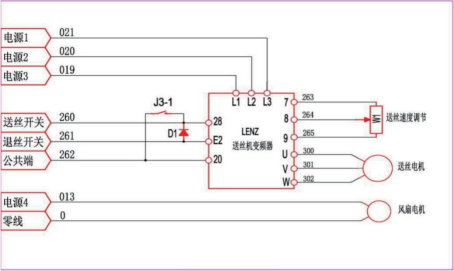

2.1.2 焊絲送進(jìn)控制單元

此次針對(duì)電氣控制單元的研究重點(diǎn)在于焊絲送進(jìn)單元的控制,如圖1所示,其由LENZ送絲機(jī)伺服驅(qū)動(dòng)器、送絲電機(jī)、風(fēng)扇電機(jī)以及相關(guān)電源和控制線路組成。系統(tǒng)采用四路電源供電[1]。其中,電源1(021)、電源2(020)、電源3(019)分別連接至LENZ伺服驅(qū)動(dòng)器的L1、L2、L3端子,提供驅(qū)動(dòng)器的主電源輸入;電源4(013)為風(fēng)扇電機(jī)供電,同時(shí)接地線(0)提供系統(tǒng)接地保護(hù),確保設(shè)備運(yùn)行安全性。送絲速度的調(diào)節(jié)通過接入驅(qū)動(dòng)器的263、264、265端子實(shí)現(xiàn),控制信號(hào)通過送絲開關(guān)(260)和退絲開關(guān)(261)輸入到伺服驅(qū)動(dòng)器的28號(hào)端子,D1二極管起到電流隔離、保護(hù)作用。公共端(262)連接至驅(qū)動(dòng)器的E2、20號(hào)端子,確保信號(hào)正確傳輸。伺服驅(qū)動(dòng)器輸出端子U、V、W分別連接到送絲電機(jī)的300、301、302端子,控制電機(jī)的轉(zhuǎn)動(dòng)方向和速度。風(fēng)扇電機(jī)也通過相同接線方式連接至伺服驅(qū)動(dòng)器的輸出端子,確保在焊絲送進(jìn)過程中設(shè)備的散熱需求得到滿足。

圖1 焊絲送進(jìn)控制單元

2.2 伺服系統(tǒng)與執(zhí)行單元設(shè)計(jì)

在雙向擺動(dòng)連鑄輥堆焊過程中,對(duì)焊槍的擺動(dòng)位置和焊絲的進(jìn)給精度要求非常高,需要精確控制連鑄輥在不同位置的擺動(dòng)和焊接操作。因此連鑄輥在擺動(dòng)過程中,伺服電機(jī)需要頻繁啟動(dòng)、停止并進(jìn)行高速精確的定位,同時(shí)具備抗振動(dòng)、系統(tǒng)集成保護(hù)、控制兼容性等需求。基于此,此次設(shè)計(jì)選擇松下A6系列伺服電機(jī),型號(hào)MSMD042P1V。該電機(jī)具備絕對(duì)值編碼器,提供23位的分辨率,可確保位置反饋的高精度和實(shí)時(shí)性;其額定功率400W,額定扭矩1.27Nm,滿足連鑄輥在高負(fù)載和動(dòng)態(tài)性能需求下的精確控制要求。同時(shí)其配套驅(qū)動(dòng)器MDDDT3530,具備高動(dòng)態(tài)響應(yīng)能力,并支持脈沖/方向控制模式,與PLC系統(tǒng)無縫集成。

針對(duì)步進(jìn)電機(jī)部分,本研究選擇雷賽電機(jī)的86HS85型步進(jìn)電機(jī),其步距角為1.8°,保持力矩達(dá)到8.5Nm,適用于低速高精度的執(zhí)行單元運(yùn)動(dòng)控制。在驅(qū)動(dòng)電路設(shè)計(jì)中,本研究采用雷賽驅(qū)動(dòng)器DM860H,其支持細(xì)分驅(qū)動(dòng)技術(shù),細(xì)分精度可達(dá)到25600步/轉(zhuǎn),有效減少了機(jī)械振動(dòng)和噪聲,確保了系統(tǒng)在低速運(yùn)行時(shí)的平穩(wěn)性和精度。伺服電機(jī)與步進(jìn)電機(jī)的驅(qū)動(dòng)器均集成過流、過壓、過熱保護(hù)功能,可以保障系統(tǒng)的安全性和穩(wěn)定性[2]。驅(qū)動(dòng)器的控制接口與PLC系統(tǒng)兼容,支持脈沖/方向控制模式,并通過PLC實(shí)現(xiàn)對(duì)電機(jī)運(yùn)動(dòng)的精確控制。

2.3 電源與安全保護(hù)設(shè)計(jì)

在針對(duì)雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)的電氣控制系統(tǒng)的電源與安全保護(hù)設(shè)計(jì)中,主要電源采用三相AC380V輸入,經(jīng)過隔離變壓器降壓至適合PLC、伺服系統(tǒng)、HMI等低壓控制設(shè)備的24VDC電壓,同時(shí)配置高性能穩(wěn)壓模塊,確保電壓波動(dòng)范圍控制在±1%以內(nèi)。伺服電機(jī)和步進(jìn)電機(jī)的驅(qū)動(dòng)電源分別設(shè)計(jì)為獨(dú)立供電回路,并增加瞬態(tài)抑制二極管和電源濾波器,以抑制電網(wǎng)噪聲和瞬時(shí)過電壓,防止因電源質(zhì)量問題導(dǎo)致的設(shè)備故障。使用熔斷器和自動(dòng)斷路器作為初級(jí)過流保護(hù)措施,當(dāng)負(fù)載電流超出額定值時(shí),自動(dòng)斷路器能夠快速切斷電源,防止過流損壞設(shè)備[3]。針對(duì)過壓保護(hù),本研究采用金屬氧化物壓敏電阻(MOV)和浪涌保護(hù)器,確保在雷擊或其他過電壓情況下,電路中的敏感電子元件不會(huì)被損壞。熱保護(hù)電路設(shè)計(jì)通過溫度傳感器實(shí)時(shí)監(jiān)測關(guān)鍵部件的工作溫度,超過安全溫度閾值時(shí)立即切斷電源,防止設(shè)備因過熱而損壞。

3 軟件系統(tǒng)設(shè)計(jì)與實(shí)現(xiàn)

3.1 控制邏輯與PLC編程

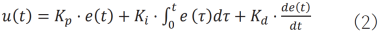

在雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)的PLC編程中,控制邏輯的設(shè)計(jì)遵循模塊化和層次化原則,以確保系統(tǒng)的高效性和穩(wěn)定性。PLC程序主要分為初始化模塊、運(yùn)動(dòng)控制模塊、焊接控制模塊和故障檢測與保護(hù)模塊。初始化模塊負(fù)責(zé)系統(tǒng)啟動(dòng)時(shí)的參數(shù)加載與設(shè)備狀態(tài)檢測,確保各子系統(tǒng)處于正確的初始狀態(tài)[4]。運(yùn)動(dòng)控制模塊通過實(shí)時(shí)采集伺服電機(jī)和步進(jìn)電機(jī)的位置信號(hào),執(zhí)行復(fù)雜的路徑規(guī)劃算法。此次設(shè)計(jì)融合PID控制算法,用于伺服電機(jī)的精確位置控制,PID控制器的輸出u(t)表示如式(2)所示:

式中:e(t)為位置誤差;Kp為比例增益;Ki為積分增益;Kd為微分增益。

通過調(diào)節(jié)Kp、Ki、Kd參數(shù),實(shí)現(xiàn)伺服電機(jī)在焊接過程中對(duì)目標(biāo)位置的精確跟蹤和穩(wěn)定控制。

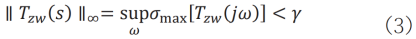

針對(duì)信號(hào)干擾問題,應(yīng)用H∞控制理論,H∞控制的目標(biāo)是在所有可能的干擾w(t)下最小化z(t)的最大值,即保證系統(tǒng)輸出z(t)的H∞范數(shù)小于某個(gè)指定的值γ,這個(gè)目標(biāo)可表述為式(3):

式中:Tzw(s)表示從w(t)到z(t)的傳遞函數(shù)矩陣;σmax是最大奇異值;γ是一個(gè)正數(shù),代表系統(tǒng)性能的上限。

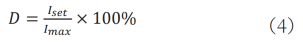

焊接控制模塊根據(jù)焊接工藝需求,通過PWM信號(hào)控制焊接電源的輸出,并與運(yùn)動(dòng)控制模塊協(xié)同工作,確保焊槍在擺動(dòng)過程中保持恒定的焊接速度和穩(wěn)定的焊接電流。PMW信號(hào)占空比D與目標(biāo)電流Iset的關(guān)系為式(4):

式中:Iset表示目標(biāo)電流;Imax表示電源的最大輸出電流。

通過實(shí)時(shí)調(diào)整占空比,精確控制焊接電流,確保焊接熔池的穩(wěn)定性。

3.2 HMI界面的設(shè)計(jì)思路與用戶操作流程

HMI界面的設(shè)計(jì)采用西門子WinCC Flexible軟件進(jìn)行組態(tài),并通過與PLC的高效通信,確保控制系統(tǒng)的實(shí)時(shí)性和可靠性。觸摸屏選用KTP1200 Basic面板,其具備高分辨率顯示和多點(diǎn)觸控功能。主界面設(shè)計(jì)包含系統(tǒng)狀態(tài)顯示、手動(dòng)/自動(dòng)切換、緊急停止等核心功能,通過按鈕防抖動(dòng)和雙確認(rèn)機(jī)制,防止誤操作。在參數(shù)設(shè)置界面,用戶可以輸入并調(diào)整焊接過程中的關(guān)鍵參數(shù),如搖動(dòng)速度、搖動(dòng)寬度、X/Y軸行走速度等。參數(shù)輸入采用數(shù)字鍵盤,實(shí)時(shí)校驗(yàn)輸入數(shù)據(jù)的合法性,避免輸入錯(cuò)誤導(dǎo)致的系統(tǒng)故障[5]。整個(gè)HMI系統(tǒng)通過與PLC的Modbus TCP通信協(xié)議進(jìn)行數(shù)據(jù)交互,確保界面操作指令能夠快速響應(yīng)并反饋至PLC,實(shí)現(xiàn)對(duì)連鑄輥堆焊過程的精確控制和實(shí)時(shí)監(jiān)控。在設(shè)計(jì)雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)的控制系統(tǒng)時(shí),各項(xiàng)關(guān)鍵功能的PLC變量被進(jìn)行精確分配,如表1所示。

表1 變量分配

4 成效驗(yàn)證

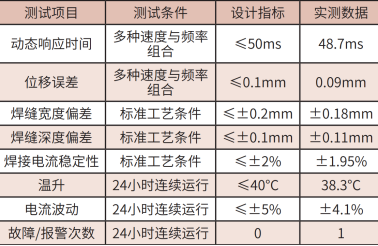

為驗(yàn)證此次雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)電氣控制系統(tǒng)的設(shè)計(jì)有效性,我們制定了一套實(shí)驗(yàn)方案,重點(diǎn)評(píng)估系統(tǒng)在實(shí)際工作條件下的性能。實(shí)驗(yàn)內(nèi)容如下:

(1)動(dòng)態(tài)響應(yīng)測試:設(shè)置不同的焊接速度和擺動(dòng)頻率,通過PLC控制伺服電機(jī)和步進(jìn)電機(jī)的加速、減速及精準(zhǔn)定位,實(shí)時(shí)記錄系統(tǒng)的響應(yīng)時(shí)間和位移誤差。

(2)執(zhí)行焊接精度測試:在實(shí)驗(yàn)臺(tái)架上模擬實(shí)際工況,調(diào)整焊接電流、焊絲進(jìn)給速度和焊槍移動(dòng)路徑,焊接不同厚度的試件。通過測量焊縫的幾何尺寸和內(nèi)部質(zhì)量,評(píng)估焊接過程中的熱輸入控制和熔池穩(wěn)定性。

(3)長時(shí)間運(yùn)行穩(wěn)定性測試:在連續(xù)運(yùn)行條件下,系統(tǒng)保持預(yù)定的焊接參數(shù)不變,持續(xù)運(yùn)行24小時(shí)。期間監(jiān)測系統(tǒng)溫升、電流波動(dòng)和電機(jī)的穩(wěn)定性,記錄是否出現(xiàn)報(bào)警或故障情況,分析系統(tǒng)的長期可靠性和抗干擾能力。

以上實(shí)驗(yàn)結(jié)果如表2所示。

表2 實(shí)驗(yàn)測試結(jié)果

實(shí)驗(yàn)結(jié)果表明,雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)電氣控制系統(tǒng)在多個(gè)關(guān)鍵性能指標(biāo)上均達(dá)到了設(shè)計(jì)要求。該系統(tǒng)在動(dòng)態(tài)響應(yīng)、焊接精度、長時(shí)間運(yùn)行穩(wěn)定性等方面表現(xiàn)優(yōu)異,驗(yàn)證了控制系統(tǒng)的可靠性。在測試過程中,該系統(tǒng)的響應(yīng)速度和控制精度滿足焊接工藝的要求,確保了焊接質(zhì)量的一致性。此外,長時(shí)間運(yùn)行測試顯示該系統(tǒng)具備良好的穩(wěn)定性和抗干擾能力,能夠在持續(xù)高負(fù)荷條件下保持正常運(yùn)行。

5 結(jié)論

雙向擺動(dòng)連鑄輥?zhàn)詣?dòng)堆焊機(jī)電氣控制系統(tǒng)的設(shè)計(jì)研究,能夠有效提升焊接工藝的精度與穩(wěn)定性,滿足了高效、穩(wěn)定的自動(dòng)化生產(chǎn)需求。通過對(duì)控制器和伺服系統(tǒng)的精細(xì)選擇與配置,結(jié)合先進(jìn)的控制算法,該系統(tǒng)在動(dòng)態(tài)響應(yīng)、焊接精度以及長時(shí)間運(yùn)行的穩(wěn)定性上均表現(xiàn)出色。

作者簡介:

張 彬(1981-),男,四川資中人,中級(jí)工程師,大專,現(xiàn)就職于山東博控機(jī)電有限公司,研究方向?yàn)殡姎饪刂坪蜋C(jī)電一體化。

參考文獻(xiàn):

[1] 張棣堯, 袁磊, 于景坤. 薄帶連鑄結(jié)晶輥涂層研究進(jìn)展[J]. 電鍍與精飾, 2023, 45 (4) : 94 - 99.

[2] 李鵬瑞. 雙水內(nèi)冷連鑄輥道系統(tǒng)故障關(guān)聯(lián)規(guī)則診斷技術(shù)[J]. 計(jì)算技術(shù)與自動(dòng)化, 2023, 42 (1) : 22 - 27.

[3] 錢雪平, 張曉迪. 板坯連鑄輥縫標(biāo)定精度對(duì)鑄坯內(nèi)部質(zhì)量的作用研究[J]. 冶金與材料, 2022, 42 (6) : 35 - 36 + 39.

[4] 張偉, 賴旭. 連鑄機(jī)扇形段連鑄輥軸承受力分析[J]. 冶金設(shè)備, 2022, (S1) : 87 - 89 + 128.

[5] 吳海峰, 熊建坤, 楊林, 等. 核電汽輪機(jī)導(dǎo)流環(huán)自動(dòng)堆焊技術(shù)研究[J]. 焊接技術(shù), 2020, 49 (6) : 22 - 25.

摘自《自動(dòng)化博覽》2024年12月刊