1 方案的比較

水電站監控系統是實現水電站綜合自動化的基礎,而現地控制單元,即LCU 是水電站計算機監控系統的基礎和核心,其性能的好壞直接影響著整個計算機監控系統的工作狀況。在目前的水電站監控系統中,較普遍的LCU 設計為工控機加PLC , 但也有單純以工控機或PLC 為控制器的系統。下面對這幾種方法進行比較。

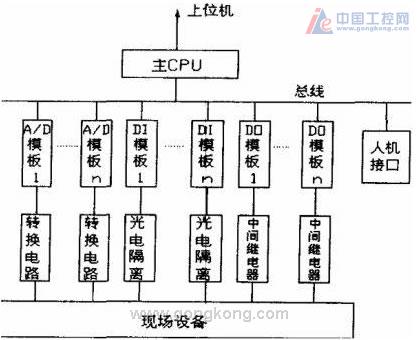

(l) IPC 控制。這種控制方式的結構圖如圖l :這種結構的線路設計極為復雜,且不能滿足實時性和可靠性等要求。很少有電站采用此方案。

圖1 以IPC為控制器的LCU 結構圖

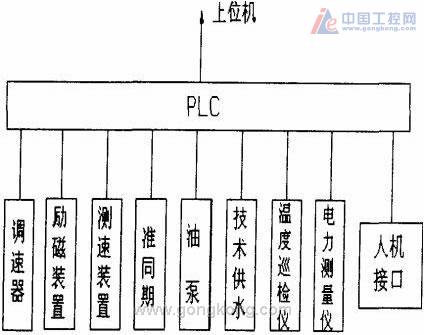

(2) PLC 控制。在這種控制結構中,PLC 不但負責順序、數據處理等,還需要實現與上位機和現地設備等的通信。其結構圖如圖2 :單純采用PLC為控制器的LCU,雖然結構比較簡單,但也有很多不盡人意的地方。可編程控制器是按一般工業環境,采用標準化設計的,可靠性高,抗干擾性能好,但它事件分率不高,不能滿足水電廠事件高分率的要求;另外其通信功能和數據處理能力受到一定的限制,一般的PLC無論是通信接口還是所支持的通信協議,都很難滿足與多智能設備實現通信的要求。也有可以滿足通信要求的,如Quantum 系列PLC,但其價格較為昂貴,性價比不高。

圖2 以PLC為控制器的LCU 結構圖

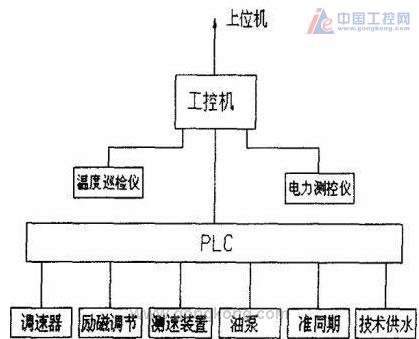

(3) IPC+PLC 。這是目前較普遍的LCU 的控制方式。在這種控制系統中,IPC主要負責數據處理,完成與上位機的網絡通信和PLC等通信,實現人機接口等,而可編程控制器完成數據采集和順控功能。其結構圖如圖3 :由圖可知,PLC只與機組控制相關的設備連接在一起,而溫度巡檢儀和電量測控儀等智能設備,由于不參與機組控制,只顯示與機組伏態相關的一些參數,因此與工控機通過通信連接在一起,由工控機負責把上傳的信息進行處理。

在這種控制為式中,工控機作為計算機監控系統內部網絡上的一個結點,各種數據經過工控機送到網上各個結點,控制命令經工控機下達到控制器等設備。因此,工控機的可靠性顯得非常重要,工控機一旦故障,整個控制系統兒乎癱瘓。不但在上位機上下發的控制命令無效,且在現地的人機界面上也無法操作。雖然工控機是工控產品,但由于它的風扇、硬盤驅動器、軟盤驅動器等旋轉部件的存在,可靠性就降低了很多。且這種結構比較復雜。

圖3 以IPC + PLC 為控制器的LCU 結構圖

(4) PCC 控制。PCC是一種新興工業技術,它集中了IPC和PLC兩者的優點,其高可靠性和抗于擾能力以及強大的通信功能,使之在工業控制方面具有無可比擬的優勢。因為水電站工作環境比較惡劣,控制任務繁重,且對事件分辨率要求較高,選用一般的IPC 或PLC 很難滿足要求,因此我們選用PCC 作為現地控制單元的核心控制器。其結構和以PLC為處理器的LCU 的結構相同。(見圖2)由圖可以看出,以PCC 為核心的現地控制單元結構簡單。且由于PCC 具有強大的通信功能和多任務的實時編程環境,使計算機監控在結構、技術路線、實現方法上都有所創新。

2 硬件設計

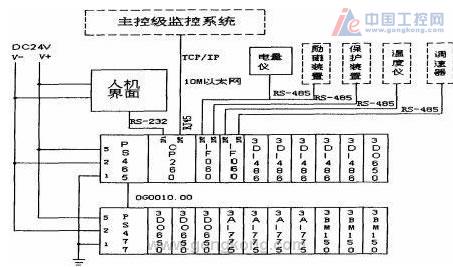

PCC 硬件是標準模件結構,全部模件均為固態插入或標準化結構組件。在底板總線上的設計采用了系統總線和I/O 總線分離布置的結構特點,大大提高了系統的可靠性和抗干擾能力。并提供多種接口卡和通訊模塊,使得PCC 和多種智能設備的通信成為可能。由于PCC具有以上這些優點,因此以PCC作為核心控制器的LCU 的硬件線路設計便相對簡單。其典型配置如圖4 。

圖4 典型配置圖

每塊基板配置一電源模塊,主基板和從基板的電源模塊型號不同 。整個系統用一CPU 模塊統一 協調管理,并根據需要配置相應的輸入、輸出模塊等。

面板開入信號、轉速接點信號、保護信號、狀態信號等通過DI模塊輸入PCC ,經用戶程序判斷處理后,發出相應的輸出信號到DO 模塊,控制輸出繼電器動作,從而控制二次電氣回路。

PCC和調速器、勵磁、保護、輔機等裝置除用硬接線I / O 點交換信息外,還可用RS 一485 通信實現信息交換,有效的保證了系統的可靠性和信息的完整性。加之PCC設備本身己充分采取了電氣隔離技術,因此在設計LCU 的電氣回路時,在抗干優技術環節上便可大大節省人力。

3 軟件設計

PCC采用分時多任務的操作系統,將任務定性地分成不同的等級,不同的任務等級設置不同的循環時間,使任務的處理具有一定的優先級區別。對實時性要求較高的任務可設置為高等級的,相對地對時間要求沒那么嚴格的任務可設置為較低等級的任務。這樣就可保證系統對一些中斷請求的實時快速響應。同時邏輯任務的添加,并不影響整個控制程序的循環時間,因而也不會影響系統控制的精度。對水電站監控系統來說,可將 LCU 的控制任務劃分成以下任務塊,并確定其優先級。

Timer#1[4ms] 事件順序記錄

GPS對時

Cyclic#1[20ms] 采樣

故障處理

事故迫憶

Cyclic#3[100ms]機組開機控制

機組停機控制

輔機控制

狀態判斷

參數設置、處理程序

Cyclic#4[20ms] PCC 熱插拔時的處理

電量儀通訊

三菱PLC 通訊

溫度巡檢儀通訊

保護系統通訊

由于GPS 對時是保證整個系統精度的首要因素,事件順序記錄SOE 是關乎整個監控系統性能優劣的關鍵要素,于是將其設置為最高優先級。其次為采樣、故障處理和事故追憶子程序,其循環時間為20ms 。至于開停機等控制操作和參數處理,我們將其循環時問設置為100ms,優先級次于采樣等子程序。各通信子程序的優先級別最低。系統只有在響應完優先級別高的任務請求時,才會處理該級別的任務請求。

4 該系統優點

本文吸收先進的全開放的監控設計思想,將工業控制領域里一項先進的技術和產品一一PCC , 引進到水電站的控制當中 , 使水電站監控系統無論是在技術上還是結構上都有了一個新的突破。

(1)結構簡單,層次清晰。拋棄了現地控例單元配置PLC和工控機雙CPU 的煩瑣做法,使PCC擔負起順序控制、數據處理、于上位機通信等多重任務。使電站監控系統形成電站級和現地控制級雙重網絡結構,符合先進的分布式設計思想。

(2)維護方便。PCC 的軟件編程環境支持在線或離線模擬,使得程序的修改和維護更直觀、方便。

(3)便于擴充和升級。硬件和軟件都采用模塊化設計,易于系統擴充配置和維護。

(4)性能優良。PCC 各模塊都采用光電隔離技術,抗干擾能力強。

(5)節省開發時間。PCC 的優良性能使得在抗干擾設計等環節大大減少了工作量。

5 小結

這種控制模式不但可以降低投資成本,而且因其層次清晰,模塊化配置等特點減少了系統故障的發生。對于在目前我國地方投資不足的情況下加快中小型水電站的建設步伐是很有促進作用的。

----摘自工控網