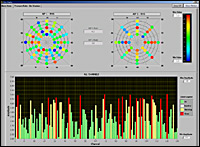

便攜式數字數據采集系統(PDDAS)使用了LabVIEW實時模塊和PXI,以控制風洞測試和采集記錄來自128個不同通道的空氣壓力數據

The Challenge:

用一個可采集、分析和存儲來自下一代噴氣式戰斗機引擎設計的動態壓力數據的系統,來替換洛克希德馬丁航空公司的一個專用的基于VME的DSP 系統。

The Solution:

利用業界標準的、現成可用的技術,其中包括PXI、MXI、UDP 和RAID,以及LabVIEW實時模塊,創建一個滿足嚴格技術要求的、緊密集成的數據采集與控制系統。

"通過LabVIEW實時模塊,可以在各種操作情況下獲得采集空氣壓力數據及向風洞提供反饋控制信號所需的確定性響應時間。"

顯著縮短測試周期

在G 系統有限公司,我們利用不到四個月的時間,完成了從基于VME 的設備到一個更為健壯、緊湊和可靠的數據采集與實時控制系統的升級。現在,洛克希德馬丁公司的工程師們可以在實現其通道數翻番的同時,以比其先前的VME設備提高10 倍的速度配置其基于PXI 的系統。而且,便攜式數字數據采集系統(PDDAS)使測試周期從2 秒降至50 毫秒,所有這些費用都比僅僅升級基于VME的測試系統的一部分所需的成本要低。

對噴氣式引擎的設計改進需要引擎工作參數的精確表征。為完成此項工作,設計工程師們檢視了噴氣式引擎的空氣壓力分布,以觀測在引擎渦輪入口處的氣流模式扭曲。為采集這一數據,需要一個關于飛行器的精確擴展模型和一個接近音速的風洞來模擬實際工作條件。

洛克希德馬丁德公司的工程師們采用F-35 聯合攻擊戰斗機測試中的設備擴展模型。由于已經確認其先前基于VME 的測試系統難以配置和升級,洛克希德馬丁德公司的工程師們委托我們開發新型PDDAS 系統,以控制和采集來自其風洞測試的數據。

PDDAS包含基于兩個PXI 機箱的128個通道同時進行動態壓力測量的采樣,共配有16個NI PXI-4472動態信號采集模塊。初看之下,兩個機箱似乎讓系統太復雜,顯得多余;然而,通過利用NI MXI 光纖拓展連接這兩個機箱,并沒有引入額外的復雜度。MXI 總線基本作為一個PCI橋連接第二個機箱。從軟件的觀點來看,第二個機箱內的板卡看似位于第一個機箱。PXI的采用還提供了以頗有競爭力的成本獲得足夠高的數據傳輸速率(132MB/s),以供后續擴展。

PDDAS還包含有NI SCXI-1520,它連接至一個面向張力測量信號調理的全橋庫利特壓力傳感器。利用LabVIEW 實時模塊,我們可以實現確定性的響應時間,這對于采集空氣壓力數據和提供回饋至風洞的控制信號以改變工作條件都是必要的。

反射內存

利用PXI 架構,我們可以處理PDDAS 系統中采集的大量數據,而LabVIEW實時模塊處理所謂的“嗡嗡”計算(每50毫秒近450000次浮點計算),它搜尋引擎入氣口內的一個諧振條件。在某些操作參數下,進入入氣口的氣流可能會同相。如果允許達到完全諧振,所產生的作用力可能會損害引擎。為杜絕這一現象,PDDAS 系統持續監測接近嗡嗡的條件,并反饋至風洞控制系統以根據需要改變風洞的操作參數。

考慮到大數據量及高計算強度,嵌入式PXI-8176 Pentium 控制器沒有足夠的剩余帶寬將采集到的數據保存到磁盤。為了解決這個問題,我們在PXI 機箱中安裝了VMIC映射內存卡。NI 提供LabVIEW實時驅動來支持映射內存卡的安裝與配置。在該方案中,我們將采集數據映射到運行Windows 2000系統的Pentium主工作站上。工作站采用成熟的商用光纖通道卡及驅動,作為輔助任務將數據寫入獨立磁盤冗余陣列(RAID)。映射存儲提供簡單優越的解決方案,消除了系統潛在的瓶頸。

系統通信

因為PDDAS系統被應用于全國多個風洞中,所以Lockheed Martin的工程師需要找到一個普適的可向每個風洞控制系統提供實時反饋的機械裝置。因此我們在應用中采用用戶數據報協議(UDP)。盡管UDP協議并不是一個確定性協議,但它適用于每個風洞設備。通過謹慎選取LabVIEW 任務屬性,PDDAS 能夠以50 ms 的固定傳輸率發送UDP 包。