The Challenge:

在噴氣發動機的性能測試中測量高壓渦輪氣流中的空氣動力學數據。

The Solution:

設計制造預定發動機減震設備外盒,配有新型鍍鉑金的空氣動力學探針。

"我們把基于PXI的電子機架安裝在發動機上方,通過特殊高溫電纜保障數據的完整性。然后通過光纖電纜連接測試單元PC 系統與PXI機箱,實現操作用戶界面及測試控制。"

噴氣機發動機設計中廣泛采用CAD 建模,這類模型異常精密但卻遠未達到完美。為了驗證計算機建模,必須通過真實發動機上的測試來修正模型。這是開發過程中的重要部分。

由于氣流的溫度及壓力關系,渦輪測試相關性往往是困難的。在比真實渦輪溫度、壓力低的環境下運行,傳統測試模型測試結果按比例放大。由于溫度及壓力的增加,尖端與輪軸的邊界條件、尖端泄漏、及比例誤差等因素造成上述測試過程具有一定局限性。

Richmond 測量服務公司(RMS)需要在勞斯萊斯Trent 900 噴氣式發動機渦輪中測量四個位置的氣體環境。測試設備設計用于測量全壓力、靜態壓力、流速、及流向等參數。

測試系統組成包括空氣動力學探針、設備外盒、19英寸機架電子單元、用于運動控制和數據采集的預定PC 軟件,它結合NI-Motion、NI-DAQmx、和NI Measurement Studio軟件在Microsoft Visual Basic 6.0 中編寫。我們把基于PXI 的電子機架安裝在發動機上方,通過特殊高溫電纜保障數據的完整性。然后通過光纖電纜連接測試單元PC 系統與PXI 機箱,實現操作用戶界面及測試控制。

測試車輛

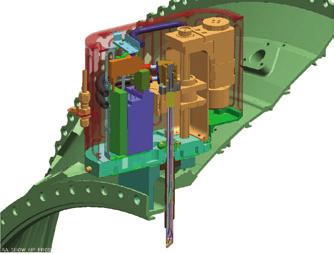

圖1 顯示性能測試中的測試發動機。渦輪的氣體入口環境溫度高達1,700 K,壓力達250 psi。渦輪外套上溫度可達250 °C,是ATEX Zone 2 級危險區域。

圖1.性能測試中的測試發動機

發動機通過吊架結構懸掛,以此作為機身。吊架上留有安裝硬件的空間,但在發動機測試過程中上述空間不可接近。電纜從吊架連接到測試單元控制室很困難,可能需要加長電纜,因此測試單元接收信號中的干擾將非常大。

原則

RMS 在用于航空測試環境的預定儀器系統上具有相當經驗。該系統設計過程中,我們希望能夠利用這些經驗,并集成現有硬件,獲得以往成功經驗及結構上的技術支持。

一般來說,為保障信號完整性,傳感器與信號源越近越好,這意味著電子系統最好裝在發動機上及測試單元內。我們還希望系統是模塊化、可擴展的,從而能夠適用于各類靈活的規范。

探針

穿過渦輪外套的探針對氣流的溫度及壓力進行測量。探針尖端為鉑金材料,無縫焊接在鋼性支承管上。支撐管通過流向探針尖端的液體冷卻。探針尖端安裝壓力傳感器及熱電偶。渦輪套外安裝有操作探針的機械裝置,同時控制壓力傳感器及熱電偶。

圖2.鉑金探針尖端

儀器外盒

儀器外盒是一個獨立單元,特有探針操作器、壓力傳感器、及熱電偶信號調理單元。內部溫度通過氣冷和水冷系統控制在70 °C 以下。單元還具有探針水冷裝置。備用傳感器通道用于健康監測。渦輪外殼周圍共安裝四個外盒。

圖3.安裝在渦輪外殼上的設備外盒

控制電纜及數據電纜

每個外盒都包含氣、液、電子系統。專用電纜必須能夠承受250 °C高溫。設計采用兩條電纜,一條用于操縱器,控制發動機及編碼信號;另一條用于模擬信號。電纜繞過發動機,從上面通過支撐吊架連接到吊架上方的機架系統。

吊架

吊架包括NI PXI 機箱,安裝了數據采集及運動控制系統。此外,機架包含兩臺多通道步進電機及用于電子系統互連的數據采集接口單元。吊架還安裝了UPS,在主電源失效時維持系統供電。我們還采用了PXI 機箱來監測氣冷及液冷系統。

測試單元PC

安裝于控制室內的PC系統,通過MXI及光纖與吊架PXI 機箱進行通信。PC 上安裝了額外的數據采集板,用于監測測試單元內的信號。

我們采用Windows XP 專業版操作系統,在Visual Basic 中用NIDAQmx、NI-Motion及Measurement Studio軟件編寫預定軟件。

PC 由UPS 供電,在主電源失效情況下仍可連續供電至少半小時。

圖4. 控制室內的PC 系統

橫動軟件

橫動軟件模塊負責在氣流中移動探針。軟件模塊與安裝在PXI 機箱吊架上的NI PXI-7358 步進/ 伺服控制器進行通信。

PXI-7358 運行板載程序,負責在某種原因導致主PC失效時將探針收回到安全位置。

數據采集軟件

數據采集軟件模塊包含一系列界面,允許操作人員根據需要進行開關。這意味著操作人員能夠更加關注感興趣的數據段。保留的信息在系統安裝機故障排除時是很重要。

該模塊還負責記錄數據。軟件將數據保存為一組數據文件,允許隨時調用以改變測試進程,也可用于后續分析。

校準

制造全過程中都進行了校準。在樣機測試中,系統通過向傳感器輸送標校信號,檢查記錄數據是否符合規范。

結論

橫動系統在發動機運行測試中的性能與預期相同,數據被有效采集。客戶對數據記錄的品質很滿意,并根據對數據集的檢查將性能測試程序進行了修改。總共6 次性能運行,記錄超過100 小時的運行數據。