The Challenge:

提供高成本效益的燃氣渦輪發動機測試臺,可輕松安裝,并進行各類新型航空傳感器技術測試。

The Solution:

創建真實測試環境,通過勞斯萊斯Viper 201噴氣發動機評估發展中的航空傳感器。我們選擇NI 的軟硬件作為儀器平臺,滿足各類項目中不斷變化的數據采集環境。

"發動機控制及儀器系統是基于NI硬件及LabVIEW軟件,能夠達到我們所需的精度、可靠性,并能夠在改變測試條件后快速重用。"

SCITEK咨詢公司針對追求創新行業現有解決方案的高科技公司提供研發服務。我們致力于提供控制系統及測量儀器裝配解決方案的研發。在近期的業務拓展中,我們設計運行了噴氣渦輪發動機裝置,可用于各類開發應用。該裝置的典型應用場合包括用于測量煤煙及NOx 的測試儀器、渦輪葉片葉尖間隙探針、高溫下的壓力測量、及開發高溫噪聲傳感器。

發動機裝置在過去半年內被廣泛用于評估及比較各類在惡劣及重復性環境下設計的新型傳感器。我們利用NI儀器平臺的多功能性,提供了全套設備支持測量。額外的儀器為用戶提供了有價值的信息,有助于評估測試結果。

圖1. Viper 測試臺

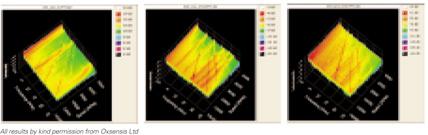

引擎裝置被用于評估多個不同公司的創新型噪聲傳感器。高溫度環境中,將傳感器安裝于靠近或直接安裝在發動機的渦輪機圓盤上,評估各種技術的精度及耐久性。光學噪聲傳感器與傳統低頻探針傳感器的比較結果在圖2 中顯示。

圖2. 三個傳感器對噴氣管道噪聲的測量。葉片穿越的色調清晰可見,但其它色調各異,表明了不同傳感器的特性

比較結果說明,葉片旋轉頻率及相關諧波取決于發動機速度。三幅圖比較得出的特征差異,在實驗室過于理想的測試環境下很難得到。

噴氣發動機裝置提供真實的運行環境,能夠表現出傳感器性能及缺點。在測試傳感器主要功能時,可設置不同溫度、壓力、振動或其它影響,這在實驗室環境下仿真是很難同時實現的。SCITEK 的Viper測試臺是真實的測試環境,能夠對技術提出早期指示信息,如有望早期介入服務或需要大力發展。

噴氣發動機測試臺的另一個應用案例是開發傳感器測量發動機后蓋中渦輪葉片葉尖與輪蓋密封圈的間隙。縮小葉尖的間隙在減少能量損失、提高發動機效率上是非常關鍵的。盡管我們知道由于建模中復雜幾何特性及材料屬性,在大多數情況下間隙不可能達到最優。但如果能夠測量葉尖間隙,就有可能通過主動控制的方法對其進行調整。

Viper發動機中,固定傳感器在高達750 °C的溫度下每秒檢測超過26,000 次渦輪葉片。這樣的環境在現代發動機的正常工作中已接近極限,所以Viper 可作為理想的測試臺。我們改進了Viper 的密封圈,使其能夠使用不同維度的改良型探針,并能實現每個傳感器與參考傳感器協同的連續測試。

圖3. 改進渦輪密封圈

葉間間隙探針測試結果在圖4 中顯示,表明了渦輪葉片與密封圈間隔隨發動機工作環境而改變。渦輪葉片葉尖間距是非常困難且現象復雜的研究,它對燃氣渦輪發動機燃料的利用率有很大影響。

圖4. 3 個快速加速、減速循環中,葉尖間隙隨引擎速度變化而振動

葉尖間距受發動機轉速、溫度、壓力及材料熱傳導特征等影響,這些因素導致了在不同操作環境下的間隙變化,而精確測量是設計方案最優化的關鍵。

結論

主要挑戰來自于建立一種裝置,在各種場合的應用中安全、可靠,能得到高精度且有效的結果。選用勞斯萊斯公司的Viper 201 發動機是因為它能夠重現真實測試條件,與現代大型噴氣渦輪發動機類似,同時又能便于改進以適應各類測試要求。

發動機控制及儀器系統是基于NI 硬件及LabVIEW 軟件,能夠達到我們所需的精度、可靠性,并能夠在改變測試條件后快速重用。