The Challenge:

創建一個硬件在環平臺,該平臺有著每秒重復1000次的確定性循環速率,可以管理數以千計的I/O端口,可以適應高達2000路通道而沒有性能的損失,集成多于10個可以實時運行設備模型的節點,并且以千萬分之一秒的定時抖動共享仿真和I/O數據。所有需要實現的功能都要求嚴格的完成時間表和具有很高的成本效益。

The Solution:

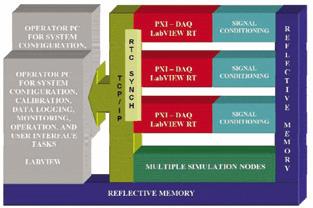

使用多個NI PXI機箱和各種具有模擬和數字I/O端口的NI 模塊、ARINC-429硬件,集成在微軟Windows平臺上開發的高效LabVIEW和LabVIEW 實時模塊,以及由反射內存卡和TCP/IP組成網絡的PXI節點。

"PXI、LabVIEW和LabVIEW實時模塊是成功的關鍵因素。它們使我們創建了靈活的、高吞吐量而且低延時的半實物系統,同時節省了20萬美元的實現成本和幾個月的開發時間。"

許多年來,航空和汽車設計工程師們使用半實物仿真設備來縮短開發周期。他們可以對新產品的設計模型進行高速仿真,并與現有硬件的輸入和輸出信號進行實時交互,進而以前所未有的效率進行反復設計和驗證。隨著這類系統在設計流程中逐漸扮演起關鍵的角色,提出了一個新需求就是以具有成本效益的方式實現非常靈活而高性能的半實物設備。基于開發時間、成本和維護的考慮,這些設備需要具有可以集成多個開發商技術和使用即時可用部件的能力。NI 公司的PXI 和LabVIEW 平臺則為我們提供了一個理想的解決方案。

我們的客戶,Thales Canada公司的航空部門,主要致力于設計現代的電子飛行控制器,他們需要使用半實物系統對設計驗證工具進行戰略性的更新。該系統需要確定性地集成數百路數據通道以及一個包含可以在十個以上計算節點上運行設備模型的系統。這些節點間的相互依賴性還要求將計算或采集到的數據在全系統范圍內發送同時具有10ms級的非常低的延時。為了獲得系統的瞬態參數,需要1kHz的閉環速率來同步采集所有的輸入數據,通過模型計算更新所有的輸出和步驟。

圖1.基于PXI 的硬件在環系統

新型的半實物設備需要與未來的產品兼容,所以它必須是一個非常靈活的系統,可以將硬件資源和物理信號進行動態結合,可以在無性能損失的情況下對高達2000 路通道進行操作,而且在為新的測試設定而重新配置時擁有魯棒而健全的系統完整性檢查功能。

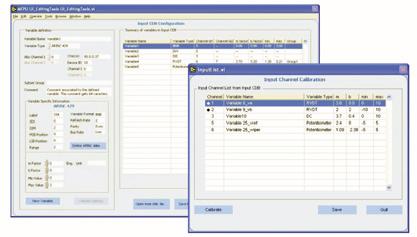

圖2.用于系統配置的虛擬儀器

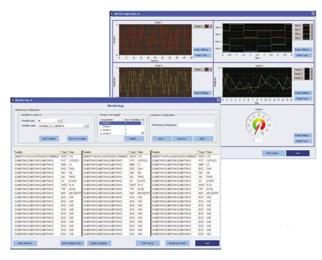

解決方案還需要將所有的數據進行詳盡的記錄,并且通過多址接入控制的計算機實現一個同樣靈活的和動態的實時圖解和表格數據查看功能。

Thales公司的工程團隊詳細的描述了所有的性能指標,并且將系統的技術設計和實現任務外包給了Averna 公司。Averna 公司對于這一整套富有挑戰性的指標的解決方案如下所示。

系統設計

在5 個月內交付的嚴格時間表和具有高度成本效益的需求,進一步增加了這個在技術上已經十分具有挑戰性的系統的限制條件。我們認為NI 公司的PXI 系列產品是實現這個系統的合適而優秀的平臺。嵌入式實時控制器的可用性、用于模擬和數字I/O 端口的各種NI 模塊、對于ARINC-429、反射內存卡和IRIG-B 同步電路板等第三方廠商的開放性,以及使用LabVIEW和LabVIEW Real-Time軟件可能帶來的快速軟件開發,是整個工程解決方案中不可或缺的部分,將在下面的高級構架中一一介紹。

信號調理和數據采集

由于場傳感器LVDT 和RVDT 產生的信號有著各種不同的、自定義的特性,我們設計并實現了自定義的信號調理硬件,用于放大信號,并且提供隔離以及同步采樣等功能。經調理后的信號被連到放在多個機架中的NI I/O 模塊上。PXI 平臺提供了必要的模塊功能和系統靈活性,以及精確的定時同步和實時時鐘的分配。在系統開發的早期階段,我們成功地驗證了一個滿容的PXI 機箱可以以1kHz 的速率進行全速數據采集,而沒有任何吞吐量的瓶頸。對于TCP/IP、反射內存以及CPU 中斷次數的吞吐量和確定性檢查也是成功的,這使得對系統的關鍵設計的審查是十分成功的。

應用程序軟件

系統配置如標簽名稱、硬件通道關聯、采樣速率、工程轉換和系統校準信息被保存在Windows 數據庫中。

LabVIEW 軟件允許在針對具體設備測試的系統配置中,創建硬件資源和數據庫信息。一經創建,將對配置進行系統完整性和吞吐量需求的檢查,并且下載到PXI 節點上運行LabVIEW 實時模塊的嵌入式目標上。

LabVIEW 實時模塊對整個系統進行初始化,并且利用PXI 定時模塊來同步所有的PXI 節點。Averna 公司為PXI-7831R 模塊開發了個性化的FPGA 代碼,用于使用PXI 時鐘來產生ARINC 收發器模塊所需要的IRIG-B同步信號。PXI實時控制器上運行的時間臨界代碼與信號調理硬件進行握手,并且確定性地采集輸入信號同時更新輸出信號,所有的I/O 操作在相同的時鐘沿上發生。

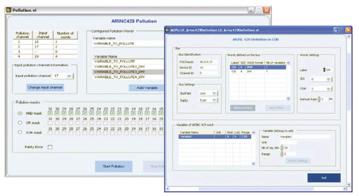

仿真節點在十余個臺式機節點上運行MathWorks公司的Simulink設備模型。所有的PXI 和仿真節點共享數據,通過反射內存網絡執行系統命令,確保節點到節點具有250ns 的低延時。我們利用LabVIEW 實時模塊開發了個性化的命令解釋器,來通過反射內存提供遠程的CPU 中斷和程序觸發功能。LabVIEW 實時模塊和PXI還利用相關的虛擬儀器,與若干個ARINC-429收發器進行交互,提供通信、字定義和ARINC 加密功能等,如下圖所示。

圖3.用于ARINC 字定義和加密的虛擬儀器

系統監測

所有測試數據通過靜態的反射內存環緩沖器,實時傳輸到遠程節點進行存儲。現在,數據可以傳輸到多個監測節點,來查看實時數據并且記錄數據用于測試分析。基于LabVIEW 的虛擬儀器使得工程師們可以靈活地定義圖形和表格數據查看功能的顯示效果,如圖4所示。

圖4.圖形和表格數據查看功能

結論

我們提出的解決方案成功地集成了各種技術產品,在高度模塊化的同時,通過在系統中添加更多的PXI機箱,可以適用于幾千路通道。PXI、LabVIEW 和LabVIEW 實時模塊是成功的關鍵因素。它們使我們創建了靈活的、高吞吐量而且低延時的半實物系統,同時節省了20 萬美元的實現成本和幾個月的開發時間。