1 流程行業無線技術是工業測控系統領域的革命性技術

早期的無線技術只是單純的通信手段,以解決長距離數據傳輸為目的,多為點對點通信,作為有線技術的補充。而到了本世紀初,無線技術以解決低成本的信息獲取為目的,實現大規模網絡化,力圖推動工業測控方式的變革。

回顧工業生產過程測量和控制技術的信號傳送,其信號傳送的方式經歷了以下發展過程:

· 由多類別信號到統一信號;

· 由氣動信號到電動信號;

· 由模擬信號到智能數字信號;

· 由一對一傳送到總線;

· 由有線到無線。

無線技術是節能、環保、節省投資、節省運營費用和提高效率的新技術,是工業測控系統領域的革命性技術。

由于流程行業無線技術無需大量敷設導線、穿線管、電纜橋架,可以節省銅、鋼材等原材料;現場設備的長期持續供電可以由斷續供電且通電時間占比非常小的電池取代,節能效益顯著;設計、安裝施工、投運工作量大大減少,時間縮短。這些都是顯而易見的優點。

以我院一個較小的工程項目為例,圖紙張數減少46%,總圖幅減少42%,大體上減少了一半的工作量,這一部分圖紙(如端子接線圖、管線圖等)是最煩雜、最容易出錯、最耗費精力的工作。對于自控工程安裝施工隊來說,導線、穿線管、電纜橋架的施工量可以減少80%~90%,大量耗費體力、甚至需要高空作業的工作可以精簡,投產前核對信號線的工作也簡化了。對于現場維護人員來說,接線柜、接線箱、電纜、橋架數量減少,維護工作量也大大減少。

近年來一個新的提法更引人關注:工業無線技術可以提高工廠效率。之前大家提到工業無線技術的優點時更多的是可避免硬接線的成本,而在工業無線技術投入運行之后,工廠的管理人員、自控維護人員、生產操作人員更深刻體會到的優點是提高工廠效率。比如以前難以傳送到控制室的參數現在可以監控了;要增加的檢測參數幾乎隨時可以實現,系統的擴展也快速便利得多;操作人員離開控制室還可以借助移動工作站和巡檢設備操作;以往硬接線的現場普通儀表升級為智能(帶遠程維護、遠程自診斷功能)儀表。

2 流程行業無線技術的三大國際標準

在工業生產過程測量和控制領域,目前引起業界廣泛關注的工業無線通信標準主要有:

(1)以美國艾默生公司主導的WireleessHART(HART通信基金會的規范);

(2)以美國霍尼韋爾公司主導的SP100.11a(美國ISA學會的標準,產品名稱為OneWireless);

(3)以中國中科院沈陽自動化研究所主導的工業過程自動化的無線網絡(Wireless Networks for Industrial Automation Process Automation,WIAPA)。

3 流程行業無線技術在有色金屬企業的應用

目前在國內無線技術的實際應用中,油氣、化工、電力行業是主要的用戶,有色金屬行業應用較少,但實際上無線技術的應用沒有行業限制,只不過是有色金屬行業對無線技術缺乏了解、無線網絡廠商在有色金屬行業推廣力度較小。下文介紹流程行業無線技術在有色金屬企業的應用實例。

3.1 云南馳宏鋅鍺公司會澤冶煉廠

馳宏鋅鍺公司會澤冶煉廠為新建工程項目,設計規模60kt/a粗鉛、100kt/a電鋅及渣綜合利用,2013年11月投入試生產。會澤冶煉廠為中國恩菲工程技術有限公司設計,采用以FF現場總線作為信號傳送方式的艾默生過程管理Delta V控制系統,為了嘗試使用工業無線網絡,選擇多膛爐焙燒車間作為試點。

多膛爐焙燒車間的Delta V控制系統主要由1個工程師站、2個操作員站、1個控制系統柜、1套不間斷電源組成。多膛爐控制系統分為多膛爐主廠房和多膛爐收塵兩部分。

智能無線系統硬件包括無線變送器、1420無線網關和交換機,其中,4臺1420無線網關,2臺交換機,無線變送器包括63臺共90個測點的848T多點(4點)無線溫度變送器、648(單點)無線溫度變送器、3051S無線壓力(差壓)變送器。圖1為現場安裝的智能無線網關和無線變送器。

圖1 Wireless HART智能無線網絡設備現場安裝

左:智能無線網關 右:無線溫度變送器和無線壓力變送器

多膛爐焙燒車間工業廠房內配置了3臺270㎡多膛爐,爐高15m,多膛爐爐體分12層,設6個燃燒室,以煤氣作燃料,使爐膛溫度保持在700℃左右。每層都設有一個溫度監控點及壓力監控點,這樣在工業廠房的各層都分布了很多測點,現場將每臺多膛爐的第一層至第四層所有溫度壓力信號的無線變送器引到二樓集中安裝;將第五層至第八層所有溫度壓力信號的無線變送器引到三樓集中安裝;將第九層至第十二層所有溫度壓力信號的無線變送器引到四樓集中安裝;然后在多膛爐廠房的二、三、四樓分別安裝一臺無線網關。多膛爐收塵系統設置在主廠房外,障礙物較少,視野空曠開闊。因此將冷卻煙道出口壓力及溫度無線變送器安裝在四樓,收塵器出口壓力及溫度無線變送器安裝在三樓,引風機出口壓力及溫度無線變送器安裝在引風機房頂。收塵無線網關安裝在收塵四樓與三樓連接處,以保證每臺無線網關能與更多的無線變送器直接進行通信。

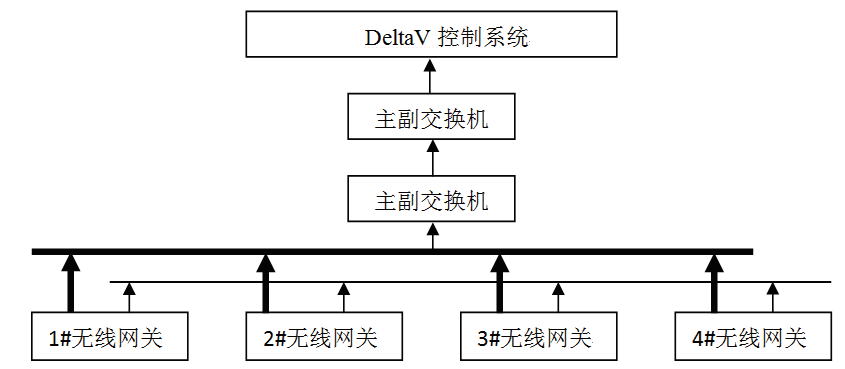

1420無線網關連接無線設備和現有控制系統艾默生過程管理公司的Delta V,由于網關分布在不同樓層和不同建筑物內,直接無線通信困難,所以4臺1420智能無線網關是通過有線Modbus TCP/IP通信方式與主副交換機連接,再連接到Delta V控制系統,如圖2所示。這種連接方式實際上是將多膛爐無線系統分成4個獨立的無線網絡,可以單獨調試,單獨接入Delta V控制系統。

圖2 多膛爐網絡結構圖

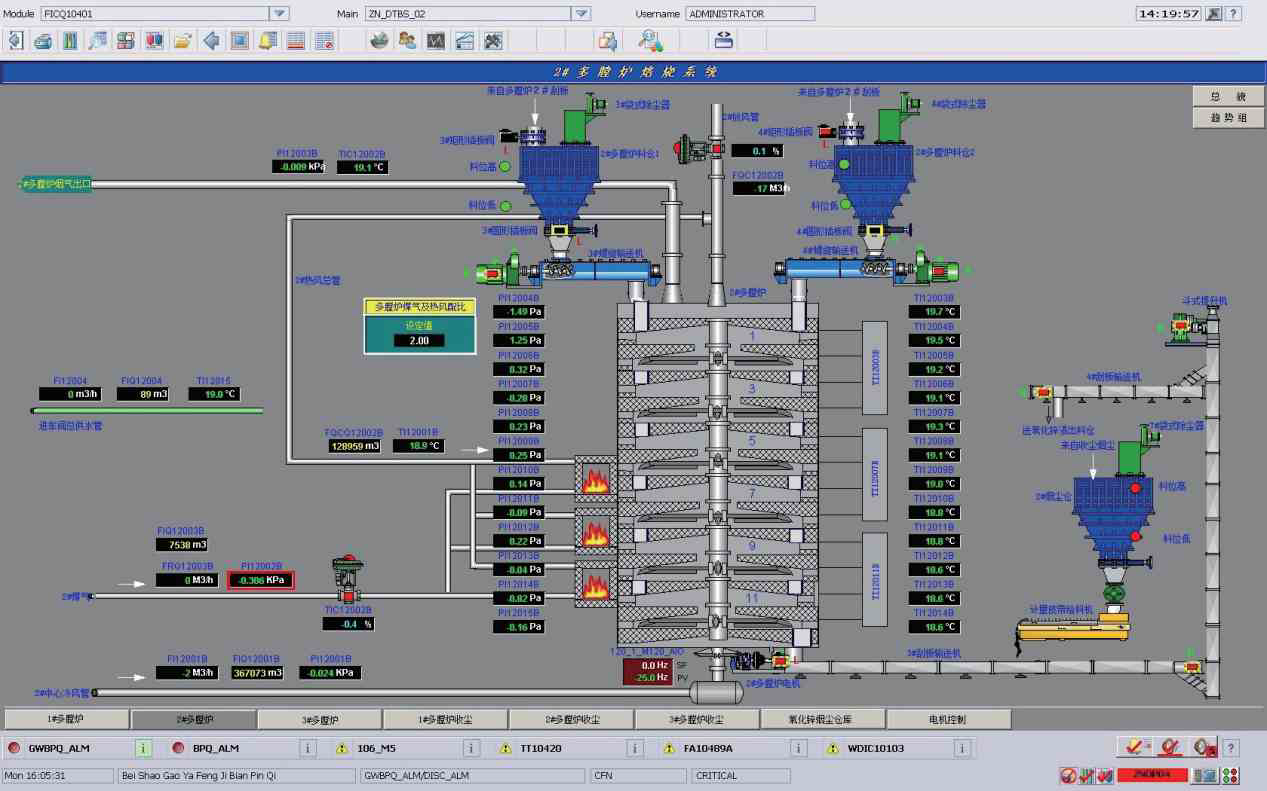

圖3為多膛爐焙燒總貌畫面。

圖3 多膛爐焙燒總貌畫面

會澤冶煉廠無線網絡特點:

(1)溫度測點多且集中,選用了多點無線溫度變送器;

(2)分樓層安裝網關,而不是按各臺多膛爐設置網關;

(3)多功能節點以有線Modbus TCP/IP通信方式通過主副交換機連接到Delta V控制系統;

(4)每個多功能節點構成一個相對獨立的無線網絡。

應用效果:

(1)多膛爐無線儀表從安裝調試完畢后先于工藝設備投入運行,使用至今已安全工作兩年多,系統運行穩定,從未出現過信號丟失的情況;

(2)流程行業無線技術在多膛爐工藝過程的成功應用,為儀表選型提供了更多的選擇。

3.2 內蒙呼倫貝爾馳宏礦業有限公司氧壓浸出工程

內蒙呼倫貝爾馳宏礦業有限公司140,000t/a氧壓浸出系統工程,由昆明有色冶金設計研究院設計并總承包,是昆明有色冶金設計研究院首次在工程設計中應用Wireless HART無線通信技術,2013年9月份無線通信系統部分調試完成后即投入運行,2014年10月氧壓浸出系統工程投入試生產,經過一年多的試運行,無線通信系統數據傳送可靠,工作情況穩定,取得令人滿意的效果。

硫化鋅精礦氧壓浸出加速了鋅的浸出速率,使鋅的總回收率從常規的89%提高到94.25%,解決了高鐵硫化鋅精礦中鋅的選擇性浸出,突破了傳統濕法煉鋅工藝難以有效處理高鐵硫化鋅精礦資源的現狀,解決了鋅冶煉中的SO2污染問題。

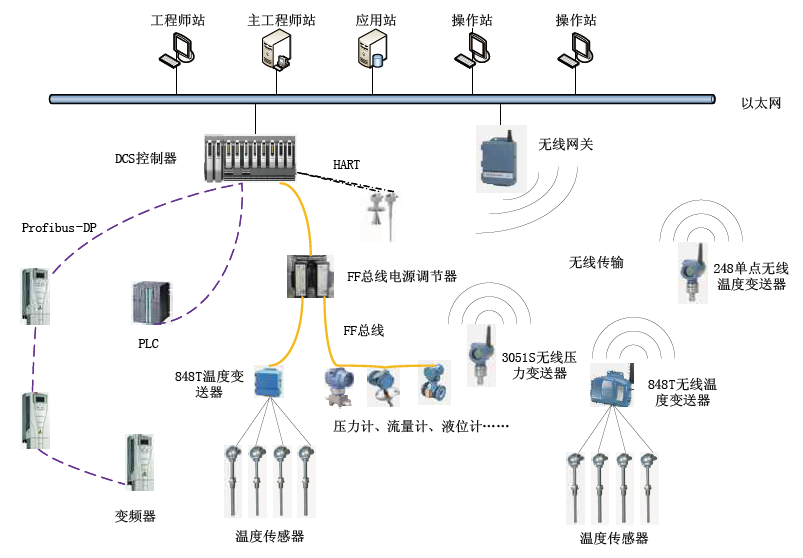

氧壓浸出控制系統選用了艾默生過程管理公司的Delta V DCS系統,對現場儀表、設備進行集中控制和數據采集。在該系統中,采用了HART、FF、PROFIBUS-DP、Wireless HART等多種總線結構和通信方式實現數據通信和設備診斷,如圖4所示,節約了布線時間和成本,提高了數據獲取效率,使設備和儀表的維護更加方便快捷。

圖4 通信連接示意圖

該工程配置了1臺無線網關、10臺無線壓力變送器、8臺4回路的848無線溫度變送器和1臺單回路的248無線溫度變送器,共計19臺無線現場設備、38個現場測點。

圖4中主工程師站用于存儲Delta V組態數據;工程師站用于對Delta V進行組態和數據下裝,也可安裝AMS程序對儀表進行遠程配置和診斷;應用站主要存放過程參數和報警的歷史數據;操作站展示現場設備的實時數據,對現場設備進行操作和查詢過程歷史曲線。它們通過千兆以太網與DCS控制器相連接。DCS控制器上通過不同類型的卡件與現場設備進行數據交互,既可以使用普通的模擬量與數字量通道卡件,也可以使用一些特殊卡件用總線的方式與現場設備、儀表進行通信。例如:通過PROFIBUS總線連接PLC和變頻器,通過FF總線連接FF總線儀表,利用帶HART功能的模擬量卡件連接HART儀表等。Wireless HART的無線網關是通過以太網的方式直接接入系統,然后在工程師站中組態該無線網關歸屬的DCS控制器,并由DCS控制器控制。無線溫度變送器、無線網關的現場安裝如圖5所示。

圖5 無線溫度變送器(左)、無線網關(右)的現場安裝

由圖5可見,安裝的無線現場設備集中在6m操作平臺上,樓層高約10m,由于絕大多數工藝設備安裝在樓板上方1~3m高度上,為了讓無線網關盡可能與每一臺無線現場設備在直視范圍內無障礙直接通信,我們把無線網關安裝在中心區域樓板上方6m的高度上,無線網關到無線儀表或無線儀表到無線儀表之間的點對點通信距離一般不超過100m。少部分與無線網關距離較遠或處于視準線有障礙的無線儀表,可通過與其相鄰的無線儀表路由進行數據轉發。

使用羅斯蒙特475手操器按圖6所示的連接方式連接現場無線儀表的COMM端口,利用HART的通信方式對現場無線儀表的Network ID(網絡標識符)和Join Key(入網密鑰)進行設置,Network ID和JoinKey必須與無線網關配置管理網站中的設置一致,確保無線儀表能夠加入此無線網關的網絡。

圖6 475手操器連接示意圖

在診斷中可以查看所有儀表的通信狀態和通信質量,如圖7所示。以第一行參數HLOL_PT1009為例:Node state欄表示節點狀態,正常為綠色圓圈,不正常為紅色圓圈;Active neighbors表示該儀表周圍可用于傳輸數據的網關或者作為路由器的無線儀表設備,wihartgw為采集本參數數據的網關,HLOL_TT1007為可用于傳輸數據作為路由器的無線儀表設備;Service denied表示該儀表是否被網關拒絕服務,正常為綠色圓圈,被拒絕為紅色圓圈,如果出現被拒絕,被拒絕的原因可能是網關繁忙或者網關不支持儀表請求的更新速率;Reliability表示儀表的可靠性,統計的時間從上一次網關重啟時開始,圖中上一次網關重啟時間為2014年10月23日,屏幕截圖時間為2014年11月26日,在這1個多月的時間內,圖中儀表的可靠性均為100%,儀表的運行情況非常可靠;Missed updates表示從上一次網關重啟時開始,未收到的數據個數的統計,在這1個多月的時間內圖中的儀表未丟失過數據;Pathstability表示15分鐘內該設備數據傳輸最好的那條通道的信號強度百分比,一般來說該值應大于60%,圖中顯示數據均大于60%;RSSI表示信號強度,一般來說該值大于-75db(即絕對值小于75db)時即可正常傳輸數據,而此網絡將網關安裝在高處,與絕大多數無線現場設備可視準線無障礙通信,顯示的RSSI均大于-51db,信號非常好;Joins表示從上一次網關重啟時開始,該無線儀表嘗試連接網關的次數,如果次數大于1,則該無線儀表信號中斷過,且重新連接過無線網關,圖中所有儀表均為1,表示從未中斷過;Join Time表示從上一次無線儀表嘗試連接網關的具體時間。由此可見,無線網絡設備的監控非常便捷。

圖7 通信診斷界面

3.3 俄羅斯RUSAL Boksitogorsk鋁廠

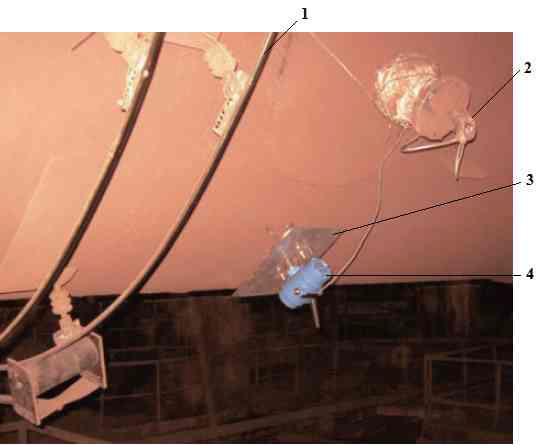

俄羅斯的RUSAL是世界上第三大的鋁生產商,其所屬Boksitogorsk鋁廠采用5m直徑、100m長的回轉窯用鋁土礦生產白土(argil),年產量165,000t/a,窯溫控制是產品質量的關鍵。由于窯體不斷旋轉,原來采用熱電偶測溫是通過測溫滑環的圓柱形碳刷組件傳送,因測溫滑環不是始終都接觸良好,影響溫度控制,每個月需停窯兩次,每次三小時一清理滑環,降低了窯的生產量,同時不合格的產品需返回再加工。后決定采用艾默生的智能無線技術,以羅斯蒙特648無線溫度變送器連接現有的熱電偶,無線溫度變送器安裝在隔熱陶瓷板上以提供隔熱保護,如圖8所示,無線設備發送測量數據傳送到無線網關,再通過以太網接口連接到控制系統網絡。操作人員通過網絡人機接口,將窯爐溫度值保持在240°С~280°С。現在證明這一應用是成功的,余下的6臺回轉窯也將采用無線技術測溫。

圖8 回轉窯的新舊測溫方式

1. 原有測溫滑環;2. 測溫熱電偶;3. 隔熱陶瓷板;4. 648無線溫度變送器

3.4 智利Codelco公司Norte礦

智利國有銅礦開采公司Codelco擁有世界上最大的銅礦儲量和資源,Codelco公司Norte礦有3個露天礦山,礦石可供生產約896,000t精煉銅。為獲取準確、及時的礦山濃密機濃縮層界面和清水液位,需采集相關數據。由于礦山位于沙漠地區,存在惡劣的環境條件(大風和溫度驟變)、地形和濃密機與控制室之間的距離遠等挑戰,如采用有線網絡投資及維護成本高,故選擇了霍尼韋爾公司符合SP100.11a標準的OneWireless網絡,用于將無線現場設備連接到現有的霍尼韋爾TPS控制系統和將西門子S7300PLC連接到霍尼韋爾TPS控制系統。

方案采用霍尼韋爾XYR6000變送器監控清水液位,采用超聲波液位計監控濃密機濃縮層界面,如圖9所示。共有7個OneWireless多功能節點作為無線網關和無線接入點,其中一個多功能節點作為網關將從PLC采集到的Modbus數據傳送到霍尼韋爾TPS控制系統。這些數據進入TPS控制系統的利潤控制器以優化設備的過程控制,包括盡可能多地回收水。

圖9 位于沙漠礦山回收水用的巨型濃密機

4 結束語

無線儀表的使用在一定程度上解決了現場布線的許多問題,尤其是無法布線的特殊場合的數據如何測量的難題,而且組態、維護和擴充也十分方便,與DCS系統完美契合,大大節約了施工周期。從上述應用實例可以看到,無線儀表技術在有色金屬企業應用潛力巨大,它既可以在一些無線通信具有特殊優勢的場合應用(如回轉窯測溫),也可以在通用場合應用。

作者簡介:

方原柏(1942-),男,湖北黃岡人,教授級高級工程師,曾就職于昆明有色冶金設計研究院,兼任昆明儀器儀表學會理事長,中國衡器協會技術專家委員會顧問,主要從事儀器儀表、控制系統的應用研究。

參考文獻:

[1] 熊洪波, 金志偉, 楊國華. 智能無線技術在有色冶金中的應用[J]. 儀表世界, 2014, (6) : 50 - 53.

[2] 艾默生. Smart Wireless Technology Improves Productivity of Rotating Kiln at Russian Alumina Plant[EB/OL]. https://www.EmersonProcess.com/SmartWireless. 2014.

[3] 霍尼韋爾. Codelco Optimizes Water Recovery Process with OneWireless Solution[EB/OL]. https://www.honeywell.com/ps/wireless. 2010.

摘自《自動化博覽》2021年4月刊