Trevisan公司合作時(shí)間最長(zhǎng)的客戶之一,即一家為石油和天然氣行業(yè)供應(yīng)閥門的跨國(guó)公司,向Trevisan尋求一套柔性制造系統(tǒng) (FMS),以提高閥門生產(chǎn)精度和效率,同時(shí)最大程度減少人工干預(yù)。Trevisan采用雷尼紹的一系列機(jī)床測(cè)量解決方案增強(qiáng)了該系統(tǒng)的制程控制能力。

背景

Trevisan Macchine Utensili (Trevisan) 公司于1963年成立,位于意大利,它是工件固定式車床設(shè)計(jì)和生產(chǎn)領(lǐng)域公認(rèn)的全球領(lǐng)導(dǎo)者。該公司生產(chǎn)的車床應(yīng)用于多個(gè)行業(yè),涉及航空航天、農(nóng)業(yè)、汽車、能源和海洋行業(yè)。

Trevisan一向以“超高的質(zhì)量和工程標(biāo)準(zhǔn)”為宗旨。其機(jī)床均自主設(shè)計(jì)和制造,以確保對(duì)生產(chǎn)過(guò)程中的每個(gè)環(huán)節(jié)實(shí)現(xiàn)全面控制。

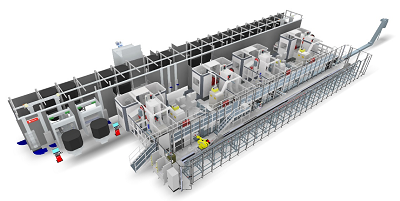

Trevisan還致力于不斷提升技術(shù)水準(zhǔn),為客戶提供完整的最新型FMS解決方案,其中集成多個(gè)Trevisan加工中心、托盤管理系統(tǒng)及自動(dòng)化刀庫(kù)。

挑戰(zhàn)

Trevisan為客戶提供的FMS提案包括一條由四臺(tái)Trevisan DS600/200C加工中心組成的生產(chǎn)線,配備一個(gè)雙高度、40位多托盤系統(tǒng),以及一個(gè)由機(jī)器人控制的600位刀庫(kù),它能夠處理多種金屬,包括特殊鋼、不銹鋼、合金和鉻鎳鐵合金。

作為主要承包商,Trevisan與雷尼紹合作提供用于控制和驗(yàn)證工件和刀具的測(cè)量系統(tǒng),同時(shí)與其他專業(yè)供應(yīng)商合作提供托盤搬運(yùn)系統(tǒng)和機(jī)器人技術(shù)。Trevisan在自有的機(jī)床生產(chǎn)線上采用雷尼紹設(shè)備已有多年歷史,而且Trevisan的這家客戶也非常認(rèn)可這一選擇。

對(duì)于全球石油和天然氣行業(yè),閥門的生產(chǎn)質(zhì)量至關(guān)重要。閥門不僅要確保工人的安全,而且必須能夠百分百可靠地阻斷油流或氣流。完美的密封性是閥門的最基本要求,因?yàn)榧词故亲罴?xì)微的裂縫或瑕疵也可能導(dǎo)致油或氣逸出,進(jìn)而污染和危害周圍環(huán)境。

Trevisan Macchine Utensili商務(wù)總監(jiān)Massimo Marcolin先生說(shuō):“為避免造成任何危害,閥門制造的精度要求極高。對(duì)于閥門的內(nèi)部零件,為確保閥芯實(shí)現(xiàn)截流,我們不允許有絲毫誤差。因?yàn)槿魏握`差都可能導(dǎo)致整個(gè)閥門無(wú)法使用。”

為了滿足高精度和零件質(zhì)量要求,必須克服工件及刀具的一系列測(cè)量與驗(yàn)證挑戰(zhàn):

· 序前工件確認(rèn)和找正:確定毛坯工件在托盤上的精確位置、工件的精確尺寸以及余量,以優(yōu)化粗加工、銑削和車削操作。

· 序中工件驗(yàn)證:對(duì)加工特征進(jìn)行序中測(cè)量,以確認(rèn)和實(shí)時(shí)控制工序性能。

· 序中刀具測(cè)量:自動(dòng)檢查刀具狀況,以防止出現(xiàn)刀具磨耗和破損。

· 精加工刀具驗(yàn)證:在最終的精加工操作之前,檢查切削刀具有無(wú)磨耗或破損。

Marcolin先生表示:“我們將FMS設(shè)計(jì)為每臺(tái)加工中心均能獨(dú)立加工閥門,實(shí)現(xiàn)即產(chǎn)、即裝、即用的目標(biāo)。這就要求在機(jī)床內(nèi)完成所有精加工操作,而且精加工刀具的精度必須極高。”

解決方案

工件測(cè)頭技術(shù)

將每個(gè)毛坯工件通過(guò)托盤搬運(yùn)到加工區(qū)域之后,使用雷尼紹RMP40無(wú)線電測(cè)頭在機(jī)床上執(zhí)行自動(dòng)測(cè)量。這款超小型觸發(fā)式測(cè)頭能夠輕松接近所有工件特征,精確可靠地測(cè)量工件尺寸、位置,并在托盤上找正對(duì)齊工件,重復(fù)精度在1 μm以內(nèi)。

該測(cè)頭測(cè)量系統(tǒng)通過(guò)雷尼紹無(wú)線電機(jī)床接口RMI-Q與機(jī)床CNC通信。測(cè)量結(jié)果用于對(duì)齊拉平工件和工件坐標(biāo)系找正,以及設(shè)定機(jī)床以執(zhí)行精密的車削、銑削和磨削操作。

RMP40測(cè)頭采用跳頻 (FHSS) 通信,解決了大型復(fù)合加工中心的直聯(lián)難題。RMP40測(cè)頭堅(jiān)固耐用、性能可靠。它采用最高等級(jí)的材料制造,能夠適應(yīng)最惡劣的環(huán)境,克服沖擊、振動(dòng)、極端溫度和持續(xù)暴露于冷卻液等各種不利影響。

該測(cè)頭在公認(rèn)的2.4 GHz ISM頻段內(nèi)工作,符合所有國(guó)際無(wú)線電通訊標(biāo)準(zhǔn)。這意味著,多個(gè)無(wú)線電測(cè)頭可在同一個(gè)FMS內(nèi)工作,而不會(huì)相互干擾。

RMP40測(cè)頭還部署在整個(gè)閥門加工過(guò)程中,用于對(duì)粗加工和精加工特征進(jìn)行尺寸檢查,以確保對(duì)加工操作實(shí)現(xiàn)全面控制。

非接觸式刀具測(cè)量

由于工件的尺寸精度取決于多種因素,包括刀具尺寸偏差和跳動(dòng)度,因此在整個(gè)閥門制造過(guò)程中執(zhí)行精確的刀具測(cè)量和驗(yàn)證至關(guān)重要。為滿足精度要求,同時(shí)保持加工中心的高產(chǎn)出,Trevisan選用雷尼紹

NC4非接觸式激光對(duì)刀儀。

NC4系統(tǒng)安裝在加工中心內(nèi),在發(fā)射器和接收器之間傳輸激光光束,這樣切削刀具能夠穿過(guò)激光光束。刀具切入光束時(shí)將導(dǎo)致接收器接收的激光量減少,從而生成觸發(fā)信號(hào)。這樣即可記錄機(jī)床的位置,用于準(zhǔn)確確定刀具的尺寸、幾何形狀以及有無(wú)破損。

NC4系統(tǒng)適用于各種加工中心,支持多種工作范圍和配置,并且具有集成吹氣系統(tǒng)以及MicroHole?和PassiveSeal?技術(shù),以保護(hù)其精密光學(xué)裝置。它能夠測(cè)量和檢測(cè)直徑小至0.03 mm的刀具或特征,重復(fù)精度為+/-1 μm。

高精度對(duì)刀臂

FMS中還包括雷尼紹高精度自動(dòng)對(duì)刀臂 (HPMA),用于在精加工數(shù)控車床上執(zhí)行序中刀具測(cè)量和刀具破損檢測(cè)。

HPMA包括一個(gè)自動(dòng)對(duì)刀臂、一個(gè)RP3三維測(cè)頭、一套測(cè)針組件,以及TSI3機(jī)床接口(用于與數(shù)控機(jī)床控制器通信)。

該對(duì)刀臂適用于6 in至24 in的機(jī)床卡盤,而且其測(cè)針配置適用于刀方16 mm至50 mm的所有標(biāo)準(zhǔn)刀具尺寸。

結(jié)果

通過(guò)集成雷尼紹機(jī)床測(cè)頭測(cè)量系統(tǒng)用于閥門工件和切削刀具的找正和測(cè)量,Trevisan Macchine Utensili公司為其客戶打造了一套柔性制造系統(tǒng) (FMS),最大程度提高了精度和生產(chǎn)效率。

FMS將先前的手動(dòng)操作自動(dòng)化,從而消除了人為誤差風(fēng)險(xiǎn),以及因刀具過(guò)度磨耗或破損而造成廢品的風(fēng)險(xiǎn)。測(cè)量精度提高,同時(shí)保持高產(chǎn)出。

Trevisan Macchine Utensili的客戶表示,自從全力運(yùn)行FMS之后,其總體生產(chǎn)效率提升了60%,而不合格率降為零。現(xiàn)在,它能夠?yàn)槭秃吞烊粴庑袠I(yè)生產(chǎn)精度更高、性能更可靠的閥門,而且廢品率為零。

關(guān)于雷尼紹

雷尼紹是世界領(lǐng)先的工程科技公司之一,在精密測(cè)量和醫(yī)療保健領(lǐng)域擁有專業(yè)技術(shù)。公司向眾多行業(yè)和領(lǐng)域提供產(chǎn)品和服務(wù) — 從飛機(jī)引擎、風(fēng)力渦輪發(fā)電機(jī)制造,到口腔和腦外科醫(yī)療設(shè)備等。此外,它

還在全球增材制造(也稱3D打印)領(lǐng)域居領(lǐng)導(dǎo)地位,是一家設(shè)計(jì)和制造工業(yè)用增材制造設(shè)備(通過(guò)金屬粉末“打印”零件)的公司。

雷尼紹集團(tuán)目前在37個(gè)國(guó)家/地區(qū)設(shè)有79個(gè)分支機(jī)構(gòu),員工4,400人,其中2,500余名員工在英國(guó)本土工作。公司的大部分研發(fā)和制造均在英國(guó)本土進(jìn)行,在截至2020年6月的2020財(cái)年,雷尼紹實(shí)現(xiàn)銷售收入5.10億英鎊,其中94%來(lái)自出口業(yè)務(wù)。公司最大的市場(chǎng)為中國(guó)、美國(guó)、日本和德國(guó)。