在傳統的工業和制造環境中,監控工人安全、提高操作人員效率以及改進質量檢測都是體力工作。如今,基于人工智能的機器視覺技術取代了許多低效的、勞動密集型的操作,并提高了可靠性、安全性和效率。本文將探討如何通過部署人工智能相機,進一步提高性能,因為用于賦能人工智能機器視覺的數據就來自相機本身。

支持人工智能的機器視覺

根據IoT Analytics報告,2020年,制造業和工業中的人工智能機器視覺市場規模約為41億美元,預計到2025年將增加至152億美元,年復合年增長率(GAGR)為30%,而傳統機器視覺部署的年復合增長率僅為6.5%。如此高的年復合增長率是因為下一代實時邊緣人工智能機器視覺的應用不僅限于質量保證和產品檢測應用。

工人的安全是制造業和工業的重中之重,支持人工智能的智能攝像頭有助于在這些環境中實現自動化的監控和檢測。必須確保在潛在不安全環境(例如危險的機械設備和危險的材料)中工作的員工、承包商和其他第三方操作人員的安全。行為和位置(POSE)檢測生成的信息可以表明機器操作人員是否處于危險之中,是否遵循標準的操作流程(SOP)或者以提供生產力和效率的方式在工作。最后,自動光學檢測(AOI)可以提高質量控制的速度和準確性,即使對于隱形眼鏡等難以看見的產品也能夠如此。

人工智能助力智能工人安全

工業環境造成的死亡人數在全球范圍內并非聞所未聞。在評估工人安全時,設施還必須考慮非致命的工傷。除了情感創傷意外,通常還需要考慮經濟等因素。

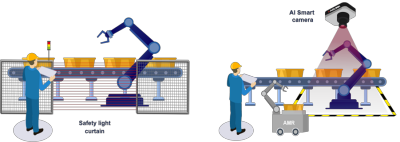

工業和制造業通常采用人工監督和光幕來確保工人的安全。然而,人類無法做到無處不在,無所不能,因此會面臨出錯的危險,另外,安全光幕也有其本身的局限性。

電子圍籬

在現代化的智能工廠中,人們經常在具有潛在危險的設備(例如機械臂)周圍進行工作。安全光幕通過在機器接入點和周圍創建一個感應屏幕來保護人員免受傷害。然而,它們占用大量的地面空間,并且難以部署,缺乏靈活性。在某些情況下,安全光幕的響應時間有限,從而帶來其他的問題。

傳統的機器視覺解決方案使用靈活且易于部署的IP攝像頭和人工智能模塊,但是延遲還是比較大,因此不適合需要立即響應的應用場景。

圖 1:安全光幕占用地面空間,部署困難,缺乏靈活性,有時響應能力還有局限性。人工智能相機最大限度地減少了延遲,減少了部署空間以及對帶寬的要求,并且易于部署和維護。

凌華科技的NEON-2000系列多合一人工智能相機可以解決延遲的問題。在將結果和指令發送到相關設備(例如機械臂)之前,他會捕獲圖像并執行所有與人工智能相關的操作(見圖1)。與光幕和傳統機器視覺設施相比,使用多合一智能相機可以最大限度地減少延遲、減少部署空間和對帶寬的要求,并且易于安裝和維護。

實時的機器視覺人工智能通過提醒工人進入不安全區域并記錄該信息以對工人進行再度培訓,為增強工人的安全提供好處。記錄過去時間的數據,還可能對未來有所幫助。例如,如果工人接近危險區域,機械臂并不需要完全關閉,而是進入一個功能安全的流程循環。諸如此類的例行程序不僅可以提高工人的安全性,還可以提高工廠的運營效率。

智能加油

當加油車到達制造工廠時,它可能會帶來許多安全隱患,而這些問題可以通過智能人工智能視覺輕松解決。首先,如果制動不正確或者失靈,可能導致車輛翻滾。訓練人工智能機器視覺系統來監控車輛的運動,當其狀態發生改變時可以立即發出警報。

相關設施還必須在加油的過程中考慮操作人員的位置,因為存在不同類型的分區違規。確保所有現場工人都了解存在的安全風險變得至關重要。例如,有必要在車輛的四個角放置路錐,并確保為車輛加油的操作員穿著合適的個人防護裝備——人工智能視覺可以執行所有的安全檢查,以確認所有的流程都是正確的。(參見圖2)

圖2:雖然主管在現場可以加強安全流程的執行,但并不總是可行的。如果有人闖入危險區域,人工智能機器視覺就可以立即發出警報。

來自人工智能機器視覺系統的即時警報可以警告操作員的安全漏洞并防止其受傷。它還創建了問責制;如果有人在沒有穿個人防護裝備的情況下進入了不安全的區域,那么記錄的圖像可以標記錯誤并教育員工,以防止將來再次犯錯。

行為和位置檢測

對于制造業而言,“周期時間“是生產效率的關鍵性能指標。它表示一個團隊在產品準備好發貨或之前花費在生產項目上的時間。使用人工智能相機技術監控員工的行為和位置,有助于執行標準化流程(SOP)并提高員工的效率,縮短周期時間。

圖 3:電子制造產線上的行為和位置檢測,有助于提高生產力,并改善訂單、數量和生產線之間的平衡。

來自實時視頻的行為和位置檢測扮演者至關重要的作用,它可以將數字內容和信息疊加在模擬量的世界上。行為和位置使用一組骨骼標志點(例如手、肘或肩)來描述身體的位置和運動。

人工智能機器視覺讓工廠操作員和工人能夠專注于身體位置是如何影響他們的工作。行為和位置數據是一個很好的培訓工具,可以知道操作員如何放置手臂和手才更符合人體工程學、更高效地工作;它還可以改善人們的姿勢,這也是另外一個顯著的優勢。(見圖3)

跟蹤操作人員是否在生產線上的工作站上,也可以實現自動化并驗證時間表。監控他們是否積極遵守標準流程,確保質量管理和生產線平衡。

AI Smart AOI 基于人工智能的智能AOI

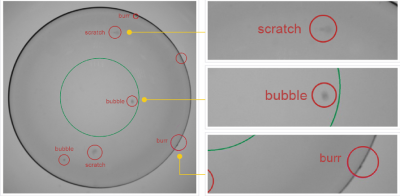

利用人工檢查產品的質量,其耗時有長有短,最終會導致產線的瓶頸。傳統的AOI(自動光學檢測)機器視覺,憑借其卓越的準確性和高效率,能夠比專業的質量控制人員更快地檢測到易于發現的產品缺陷。但是,當缺陷難以檢測時,例如隱形眼鏡上的缺陷,這些機器視覺系統在準確度和一致性方面則難以滿足實際需求。

雖然大多數制造商采用隨機抽樣的方法來測試產品是否存在缺陷,但是這種方法在隱形眼鏡的生產線上是不適用的,因為每片鏡片都需要檢查。質量控制人員每班最多只能檢查4000個鏡片,因此產生了生產瓶頸。此外,誤檢和漏檢也是不可避免的。

由于隱形眼鏡是透明的,因此,采用機器數據的檢測方式歷來是這個行業面臨的重大挑戰。傳統的AOI依賴固定的幾何算法來發現缺陷,但從透明物體中獲取高質量的圖像具有較大的難度,從而導致檢測的性能無法被客戶接受。

使用基于人工智能的智能相機搜集數據用以訓練人工智能算法,并持續迭代檢測的性能,以此提供更好的解決方案。基于人工智能的智能系統可以識別常見的缺陷,例如毛刺、氣泡、邊緣粗糙、顆粒、劃痕等等(見圖4),同時會保留檢查日志以供客戶參考。

圖 4:基于人工智能的智能AOI甚至可以檢測透明隱形眼鏡中的微小缺陷,與之前使用人工的質量控制流程相比,檢測效率得以顯著提升

相比人工視覺檢測,每個基于人工智能的智能相機可以檢測50 多倍數量的隱形眼鏡,而且檢測精度從 30% 提高到 95%。

結論

利用源自人工智能機器視覺技術所產生的強大且實時的數據,制造商可以獲得更多的正常運行時間、獲得預防性維護的能力、提高生產力和確保工人安全等等諸多受益。

本文重點提及的人工智能機器視覺應用,需要人工智能算法進行深度學習。開發人工智能算法的軟件專家需要一個智能的、可靠的平臺來執行人工智能模型推理。預裝EVA(Edge Vision Analytics,邊緣視覺分析)軟件的人工智能相機解決了傳統人工智能視覺系統常見的許多問題,提高了兼容性、加快了安裝速度,并最大限度地減少了維護工作。

想要成功部署人工智能視覺項目,工程師可能需要長達12周的時間來進行概念驗證(PoC)。選擇經過優化的相機和人工智能推理引擎、重新訓練人工智能模型、優化視頻流等都需要較長的學習時間。然而,EVA軟件憑借其流水線的結構優勢,簡化了所有的步驟,并將PoC的時間縮短到2周以內,這也成為啟動人工智能視覺項目的理想起點。

【關于凌華科技】

凌華科技(股票代號:6166)引領邊緣計算,是AI人工智能驅動世界的推動者。我們制造并開發用于嵌入式、分布式與智能計算的邊緣硬件與軟件解決方案,全球超過1600家客戶信任凌華科技,選擇我們作為其關鍵任務的重要伙伴,從重癥監護室的醫療計算機到全球第一輛高速自動駕駛賽車,都有我們的足跡。

凌華科技是英特爾、NVIDIA、AWS和SAS的重要合作伙伴,并加入了英特爾顧問委員會、ROS 2技術指導委員會以及Autoware自動駕駛開源基金會。我們積極參與了開源技術、機器人、自主化、物聯網、5G等超過24個標準規范的制定,以驅動智能制造、網絡通信、智能醫療、能源、國防軍工、智能交通與信息娛樂等領域的創新。

凌華科技擁有1800多名員工和200多家合作伙伴。25年以來,我們秉持并推動當今和未來技術的發展,創新科技,轉動世界。