凱樂(Keller)測量技術有限公司是專業開發和制造各種壓力傳感器的瑞士制造商,公司產品種類齊全,可滿足各種生產過程復雜的應用需求。他們最近完成的一個用于預制配件的隔離膜片壓印機項目很好地說明了倍福的開放式控制技術(可以從一個簡單的桌面裝置優化擴展為大型生產設備)如何實現要求嚴苛的生產過程的自動化。

瑞士凱樂測量技術有限公司總部位于溫特圖爾,由物理學畢業生兼集成硅測量單元的發明者 Hannes W. Keller 于 1974 年創立,是歐洲領先的隔離壓力傳感器和變送器制造商。擴散硅壓阻式壓力傳感器精度非常高,適用于 5 mbar...2000 bar 的壓力范圍。凱樂除了生產 500 多種標準產品之外,還可以為客戶開發定制專屬解決方案。凱樂擁有超過 35 個高度專業化的生產基地,既可批量生產工業傳感器,也可以使用最新的自動化制造工藝小批量生產客戶定制產品。壓力傳感器產品用途廣泛,可應用于地下水水位監測、飛機座艙壓力控制、油氣兩用車油氣自動轉換,以及實驗室等諸多領域。

傳感器隔離膜片的壓印是一個重要的工藝步驟

壓印是傳感器隔離膜片生產過程中一個不可或缺的的中間加工步驟,凱樂公司項目經理 Florian Wernli 解釋道:“我們的大部分壓力傳感器都封裝在充油不銹鋼外殼中。隔離膜片對于通過油將周圍介質的壓力傳輸至傳感器內的測量芯片中來說至關重要。”這就需要通過一臺性能強大的自動壓印機將隔離膜片壓印成特殊的形狀。凱樂公司開發與生產裝備部 Bruno Thalmann 補充道:“在經過泄漏檢測、用壓縮空氣清潔和熱平衡處理后,我們在同一工藝步驟中使用氫傳感器在高壓條件下進行壓印并進行確定性泄漏試驗。隨后使用圖像處理和人工智能進行誤差檢測。”壓印機的核心部分是一臺 KUKA 機器人,它用作拾放單元,將坯件送至加工位置,并將已完成的工件分成合格品(OK)和不合格品(NOK)兩個部分。

Bruno Thalmann 在解釋這種全自動壓印和檢測系統的優勢時說道:“我們的目標是實現以前需要三個人工工位的生產過程的自動化升級,以提高產品質量和產量。”Florian Wernli 證實道:“一方面,全自動生產過程速度更快,每個工件生產所需的時間僅為 15 秒,另一方面,工人每天只需要工作一班,夜間系統可以繼續全自動生產,這樣不僅減輕了工人的夜班壓力,而且還能顯著提升生產效率。”

開放式和模塊化控制技術優勢顯著

凱樂自 2018 年起一直采用倍福基于 PC 的控制技術。Bruno Thalmann 看到了開放式控制系統編程簡單和支持的接口多樣化的優勢。基于 PC 的控制技術還具有高可擴展性,可以輕松調整系統的復雜性或所需的模塊化程度,無論是集中式架構,還是分布式架構,都可以實現。倍福的 TwinCAT 3 是一個現代化的、面向對象、并集成到 Visual Studio? 中的軟件平臺,與 TwinCAT HMI 一起提供強大的可視化功能,這些功能也可以通過平板電腦操作。凱樂除了配備具有高算力的 C6920 控制柜式工業 PC 之外,還使用了倍福的其它很多重要解決方案,包括采用單電纜技術(OCT)的緊湊型驅動產品、EtherCAT P 和 CP-Link 4 單電纜解決方案、TwinSAFE 系統集成式安全技術,以及輕松集成具備 EtherCAT 功能的第三方組件,如視覺系統、流量控制器、閥島和電動夾爪。

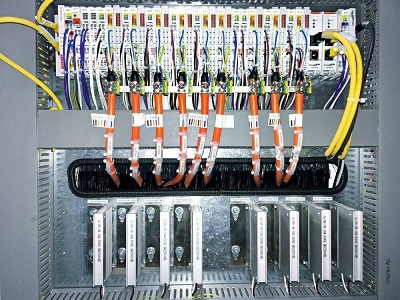

安全功能也通過 TwinSAFE 端子模塊(右上)直接集成到 I/O 系統中

Florian Wernli 指出,系統開放性優勢的一個具體例子就是簡單集成機器人:“通過使用 EL6695 EtherCAT 橋接端子模塊和 TwinCAT Robotics mxAutomation 集成機器人后,就可以通過簡單的配置實現拾放功能,而無需使用專用的機器人專業知識。在實際應用中,我們通過基于 PC 的控制技術全面控制機器人,這對我們來說是一個非常完美的解決方案。”自動化解決方案的硬件核心除了 C6920 之外,還包括通過 CP-Link 4 連接、配備 21.5 英寸顯示屏和按鈕擴展件的 CP3921 多點觸控控制面板。據 Florian Wernli 稱,這為設備終端用戶提供了一個操作方便、高顏值的控制單元:“對我們來說,外觀設計是整個設備方案中一個極為重要的元素。此外,高分辨率顯示器也是方便我們訪問檢測系統的必要條件。在此設備的設計中,遠程控制面板安裝在支撐臂上,方便從各個角度全方位靈活操作。”

在需要防反射的紅光應用場景中,凱樂公司的隔膜壓印機可以通過客戶專用的CP3921多點觸摸控制面板從各個角度方便地進行操作

結構緊湊、安裝靈活的驅動和 I/O 產品

由于全自動壓印機只加工小型工件,倍福的緊湊型驅動產品實際上就是為這類應用而設計的。在這個應用中,凱樂共使用了 11 個 EL7211 和 2 個 EL7221 伺服電機端子模塊、11 個帶 ZB8110 外部制動電阻的 EL9576 制動斬波器端子模塊,以及 15 個 AM8100 系列伺服電機。入口系統的附加運動通過三個 AX5203 伺服驅動器和 AM803x 伺服電機實現。

大部分運動軸都采用倍福的 EL72x1 伺服電機端子模塊和 AM81xx 伺服電機控制,圖中顯示的是使用氣動高壓壓力機的壓花核心工藝(左)

EL72x1 伺服電機端子模塊(頂部)和緊湊的 ZB8110 制動電阻(底部)節省控制柜空間

Florian Wernli 認為,EtherCAT 在數據通信方面也有很大的優勢:“我們一直支持 EtherCAT 標準,我們可以使用倍福及第三方供應商提供的各種組件。另一個好處是,例如,在集成其它總線系統時,我們可以從多樣化的診斷功能和開放性中獲益。”他認為另一個重要的方面是可以通過各種選項減少布線工作:“我們不再需要鋪設每一根電纜,這對我們來說是一個真正意義上的額外收獲。除了 CP-Link 4 和 OCT 之外,EtherCAT P 也為我們提供了額外的優化潛力。在 I/O 方面,我們一直采用 EtherCAT P,即對于全自動壓印機,我們采用的是 EPP 系列 I/O 端子盒。”具體來說,這些 EPP 系列 I/O 端子盒包括 1 個 EPP1004 4 通道數字量輸入端子盒,5 個 EPP1018 8 通道數字量輸入端子盒、9 個 EPP1809 和 2 個 EPP1816 16 通道數字量輸入端子盒,以及 2 個 EPP3184 4 通道模擬量輸入端子盒。

Bruno Thalmann 也確認了 EtherCAT P 為他們帶來的實實在在的好處:“EtherCAT P 顯著簡化了我們的安裝和維護工作。例如,如果其中一個傳感器出現故障,只需簡單地將該傳感器的線纜從插座上拔下即可。在更換好設備后,只需將電纜再次插上,系統就可以再次使用了。”