1、 項目背景

預計“十四五”風電新增規模在2.3億千瓦左右,年均裝機容量將達到4500萬千瓦以上,風電對我國電力能源安全的重要性日益凸顯。PLC及主控系統作為風力發電機組的核心控制器件和電力系統數據基礎單元,對電力系統安全以及風力發電機的安全、高效運行至關重要。

當前風電用PLC(可編程邏輯控制器)仍依賴進口,主要包括德國Beckhoff的CX系列、奧地利Bachmann的MC系列、德國Siemens S7-1500系列等,底層CPU芯片均系進口,關鍵核心器件嚴重受制于人,對風電行業的平穩發展和國家重要電力基礎設施的安全運行構成嚴重威脅。研制風電領域自主可控工控核心產品,構建以新能源為主體的新型電力系統,解決關鍵技術卡脖子問題,是貫徹新發展理念,落實國家雙碳目標的關鍵舉措。

中國電子集團與中國華能集團積極開展關鍵基礎設施能源領域的國產化工業控制系統改造,中電智能科技有限公司和北京華能新銳控制技術有限公司聯合開展國產風力發電機組控制系統研制。該系統采用國產信創產品,以飛騰芯片、國產PLC、邏輯組態軟件SC-Prosys、監控組態軟件SC-Proview為基礎,充分利用華能集團風電領域的技術和產業優勢,自主開發風電機組控制系統和控制策略,全面開展推廣應用和產品迭代。項目分別在吉林同發華能風電場和山東東營華能河口風電場選擇50臺主流機型進行國產風力發電機控制系統進行改造及示范應用(共計100臺套),充分在不同地域、不同氣候環境進行國產自主可控風機主控系統的推廣驗證。

2、 項目目標與原則

項目設計本著從實際出發,以充分實現自主可控、安全可信為原則,以解決風力發電企業實際困難為目標,以提高風機運行小時數、降低故障率、提高發電量為考核指標,完成華能集團兩個風場合計100臺套的1.5MW風力發電機組的主控系統國產化改造項目,解決因進口PLC停產、風機運行故障率高等長期困擾風力發電企業的難題。同時也是全國首個基于安全先進綠色計算體系,完全國產、自主、可控的國產風機主控系統的批量示范應用。

3、 項目實施與應用情況

3.1 項目規劃

項目首次實現風電領域的國產風力發電機組主控系統的批量化應用,替代原進口產品,解決長期困擾風力發電企業無備品備件可用、風機故障率高的難題,充分驗證國產風力發電機組主控系統的可行性和穩定性。打破長期依賴國外廠家在該領域的壟斷地位,實現國家關鍵基礎電力設施安全、自主、可控,為面向全國的推廣和普及起到帶頭示范作用。

3.2 實施和應用詳細情況

該項目選擇在吉林同發和山東東營兩個風場進行共計100臺套的風力發電機組主控系統改造,同發風場50臺,東營風場50臺。機組為SL1500風力發電機組,原主控系統采用ABB風電PLC產品,該系列產品已經停產多年導致風力發電企業備品備件緊張、價格昂貴且故障率較高。此次替換改造主要以實現全面替代原進口PLC為目標,同時優化風機主控系統控制策略和控制機制,降低風機故障率、提高風機運行小時數、提高發電量。

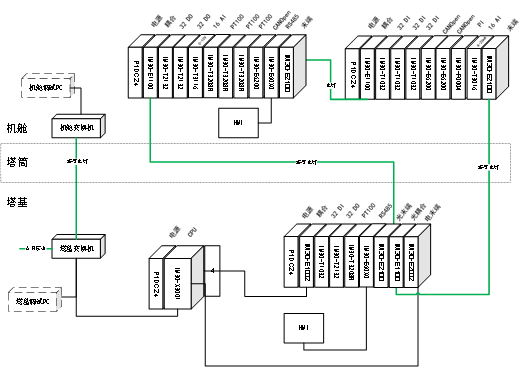

圖1 國產風力發電機組主控系統架構圖

3.3 項目創新性

(1)研制了核心芯片全國產的高性能PLC,并首次實現百臺套規模化應用。提出了基于國產高性能四核處理器的多級反饋隊列調度算法和基于流固耦合傳熱模型的高效散熱方法,實現了國產PLC模塊在資源受限下的性能最優,位、字節、整型、浮點型指令處理速度分別達到2ns、2ns、2ns、7ns,系統最小任務周期可達1ms。利用PCIE高速總線進行功能轉換,擴展千兆高速以太網、高速存儲等接口,總線輪詢周期最小可達到200μs,數據存儲速率達到120Mbps,基于國產操作系統和QT框架開發了可跨平臺的程序編譯軟件,實現了風電PLC系統核心芯片、嵌入式操作系統和程序編譯軟件等全國產化,首次實現多機型、多場景規模化應用。

(2)首次提出風電自主可控PLC的代碼安全及網絡安全方法,實現風電自主可控產品的內外安全。提出了一種具有異常保護及診斷的工業代碼生成技術,通過加密校驗、身份確認等安全保護技術,實現了風電控制系統從邏輯組態到控制邏輯編譯下載、啟動、運行等全過程的內置安全;發明了一種基于規則描述語言的網絡動態配置過濾規則的方法,對通信數據包深度解析,通過配置白名單規則,對不滿足規則的數據包進行過濾并報警,實現了風機側控制網絡的安全防護。

(3)首次實現了基于自主可控PLC和操作系統的風電場-機協同的載荷優化控制策略。在國產PLC系統和編譯規則基礎上,自主設計了風電機組控制底層函數庫及運行控制策略,提出了基于不同尾流效應提出多影響因素的機組載荷優化方法,通過多目標協同降低了尾流、陣風、葉輪不平衡度等工況對機組載荷的影響,分量載荷最大降低8.33%。設計了基于場站數據統計的風電偏航偏差辨識及糾偏方法,年發電量提升1.49% 。

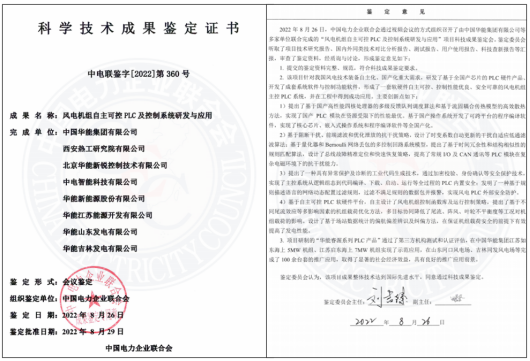

2022年8月,項目通過了以院士為組長的技術鑒定,整體技術達到國際先進水平。

圖2 科技成果鑒定證書

3.4 項目重點

項目采用國產PLC實現100套SL1500風機主控系統國外品牌PLC替代,在吉林、山東不同區域,充分驗證國產自主可控PLC在風電領域批量應用的可行性。解決長期困擾風力發電企業的備品備件難題,解決該領域的卡脖子難題,實現從底層芯片硬件到頂層應用軟件、從設計開發到實施運行,全流程的國產自主可控。

項目底層核心CPU采用國產飛騰4核高性能芯片,PLC-采用國產嵌入式實時操作系統,支持4GB內存,支持32GB外部存儲,支持快速數據存儲。風場監控系統采用北京華能新銳控制技術有限公司自主研發的風場SCADA系統,計算機采用國產長城主機,保障數據的安全性、保密性。

3.5 項目中難點問題及解決思路

3.5.1 難點問題

(1)風機數據量大,在此之前還沒有在風電領域批量采用全國產技術的先例,該項目為全國首例;

(2)全流程國產解決方案,從底層芯片到上層應用,從設計開發到實施應用全部采用國產解決方案。尤其是國產操作系統和設計開發軟件的應用,給風機主控程序的設計和開發帶來非常多的限制和困難,有些以前常用的設計方法、程序算法、調試手段,在國產生態環境中無法使用。

(3) 工期緊,項目施工期間不能影響風力發電企業的照常生產運行。PLC是整個風機運行的指揮中心,風機替換PLC相當于進行大腦手術。既要完成PLC替換任務,又不能影響風力發電企業的生產運行,難度非常大。

(4) 機型多種多樣,雖然風機的型號都是SL1500,但這100臺風機并不完全相同,有的風速風向儀型號不同、有的變槳系統不同、有的偏航系統不同,僅風速風向儀就有3種型號。風機主要設備的不統一,為批量應用增加了不少難度。

(5) 國產芯片在風電領域“水土不服”,風機上空間狹小、電磁環境復雜,部分國產芯片尤其是通訊類芯片無法正常工作。

(6)風機震動導致模塊現場總線不穩定,風機發電時、偏航時機艙震動比普通設備大的多,導致模塊現場總線出現不穩定的情況。

3.5.2 解決思路

(1)對風機情況進行摸排,為搞清楚項目風機的具體情況提前對現場風機進行了多次摸排確認,對風機類型進行細分。發現除了風機設備的不同之外,由于風機多年的運行老化,每臺風機都存在不同程度的差異。在風機根據主要設備進行分類的基礎上,一機一策,制定處理預案提前準備相關物料。

(2) 開發設計人員解放思想,群策群力。全國產設計開發環境在實際應用中還存在著非常多的不足,有很多經驗總結的控制策略、調試手段無法實現,只能拋棄以往經驗從頭開始。根據國產生態環境的特性另辟蹊徑,組織專家會議,風機主控開發人員和SC-Prosys開發人員聯合研究項目難題解決方案,滿足項目實施需要。

(3) 協調芯片、通訊總線等底層開發人員到現場進行分析解決。實驗室就是前線,前線就是實驗室。充分發揮央企聯合體強強聯手優勢,組織協調從芯片開發、鏈路設計到應用設計全流程專家,實驗室和前線一體化,聯合作戰攻克關鍵難點。

(4)緊抓施工窗口期。為了既能完成PLC替換任務,又能保證不影響風力發電企業的生產運行,項目組根據天氣情況選擇在無風天或小風天進行改造作業。天氣瞬息萬變,施工窗口期非常難得也非常難把控,項目組為適應天氣的變化提前做好充足的物料和人員準備,實施改造作業前把不影響風機發電的工作先做完,窗口期到來時就全力進行改造作業。

4、 效益分析

社會效益:

· 首次100套風力發電機組進行國產主控系統應用,為國產PLC在風電領域的批量化應用積攢了豐富的項目經驗,起到良好的示范效果。

· 完成了風電領域從底層芯片到上層應用以及設計開發環境的全流程國產應用。充分發揮了央企強強聯手的優勢,體現了央企的國家使命,打破國外品牌的壟斷。

· 首次實現了關鍵基礎設施領域工業控制系統全范圍國產自主安全化。

經濟效益:

成功解決困擾風力發電企業已久的國外PLC停產難題,降低風機故障率25%,提升發電量2.3%。

我國風電并網裝機容量突破3億千瓦,較2016年底實現翻番,是2020年底歐盟風電總裝機的1.4倍、美國的2.6倍,已連續12年穩居全球第一。本次項目的順利完成并取得顯著的效果,代表風電領域國產PLC應用取得成功,全國推廣后存量市場預計可創造100億的經濟價值,風機新增裝機每年預計可創造10億的經濟價值。

吉林同發50臺實施完成

風力發電在能源系統中占有非常重要的地位,是非常好的清潔可再生能源,能源基礎設施自主、安全、可控,對國家安全具有非常重要的意義。該項目是全國首個基于安全先進綠色計算體系,完全國產、自主、可控的國產風機主控系統的批量示范應用,充分驗證國產風機主控系統方案的穩定性和可推廣性,為該系統更大更全面的普及和推廣奠定了堅實的基礎;同時,在不同區域、不同氣候環境對風電控制系統進行國產PLC批量應用具有非常重要的示范意義和科學價值。該項目案例材料真實、數據準確、內容詳盡、完整,具有較高的社會效益和經濟效益。