隨著世界逐漸適應疫情之后的新常態,通過數字化轉型來釋放潛在價值成為化工行業的當務之急,而這要求價值鏈與生產運營流程的有機協同。業務流程是完成特定企業目標的一系列活動,遍布整個企業。本文將介紹化工企業中存在的四個關鍵業務流程及其目的,并以幾家化工企業為例,闡述如何通過數字化轉型舉措,在這些流程內外釋放商業價值。

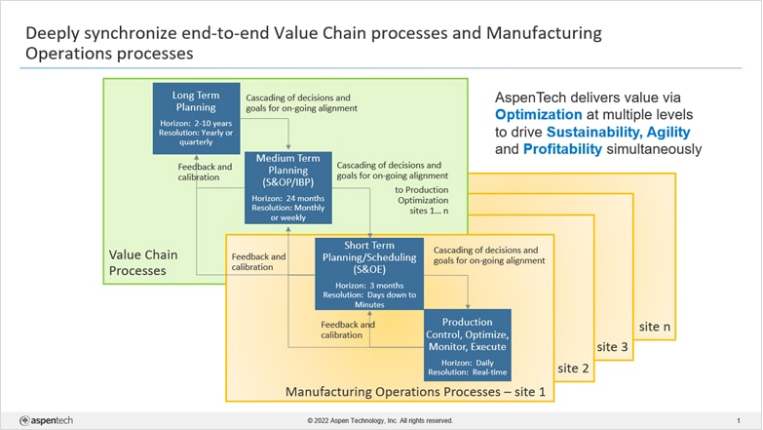

企業應該重視業務流程,因為業務流程決定了企業能否快速有效地實現可持續性、靈活性和盈利能力方面的目標。公司的流程越完善,業績就越好。更重要的是,如果能實現關鍵的價值鏈流程和生產運營流程的高度協同,業務流程將成為化工企業的競爭優勢。這在數字化轉型的背景下至關重要。

圖1:跨越價值鏈和生產運營的四個關鍵業務流程框架(藍框)

長期規劃的目的

每個制造企業,無論其規模大小,都會制定某種形式的長期規劃。這個層面的規劃通常著眼于未來兩到十年的發展。長期規劃通常與資本預算活動密切相關,企業通過它來確定潛在投資項目的價值,分析潛在投資項目,以預測其運營和財務效益。長期規劃研究的例子包括:資本和/或運營支出(CAPEX/OPEX)經濟投資研究、可持續性和減排研究、制造布局研究等。

例如,跨國能源和化工公司Repsol S.A.使用控制塔解決方案來管理其綜合業務價值鏈。該公司總部設在西班牙馬德里,經營著三個綜合石油化工園區并進行統一管理。Repsol希望利用端到端的供應鏈控制塔,在整個化工價值鏈上進行規劃時,實現經濟性與客戶服務的權衡。該公司表示,新解決方案能夠支持戰略研究,如分析購買、出售或建造生產線、倉庫和其他資產的決策。很多公司想要利用數學優化能力,在規劃時間范圍內,在整個端到端的價值鏈上實現利潤最大化。

另一家化學品生產商使用艾斯本公司Aspen Supply Chain Planning (SCP) 供應鏈規劃解決方案,在提高盈利能力的同時,推動可持續發展目標。該客戶將范圍1、2和3的相關排放數據納入解決方案,從內部系統中收集范圍1和2的排放數據,并與供應商和物流供應商合作,獲得范圍3的數據和排放系數。該公司目前正在使用新解決方案來評估與可持續性相關的潛在CAPEX/OPEX投資項目,以便為實現近期和長期凈零目標規劃有效路徑。例如,他們分析了某個生產基地擬實施的太陽能發電項目的CAPEX投資及其對整個企業損益的影響,并預測了十年規劃期內預計減少的排放量。

中期規劃的目的

許多公司將該過程稱為“銷售和運營規劃”(S&OP)或“綜合業務規劃”(IBP)。在這個層面上所做的規劃通常著眼于未來24個月的整個供應鏈,通過平衡端到端的供需關系以及最大限度地提高盈利能力,確保公司朝著戰略盈虧目標有序推進,實現利潤最大化。

短期規劃和調度的目的

和中長期規劃一樣,短期規劃同樣遍及公司業務的方方面面。但與中長期規劃不同的是,短期規劃往往是一個日常的過程,即銷售和運營執行(S&OE),它高度精細地展望未來三個月的情況。通過S&OE過程,供應鏈和生產運營團隊成員能夠應對和管理不可避免的供需干擾,從而創造價值。Bakelite Synthetics是艾斯本的一家客戶,他們表示,Aspen Plant Scheduler軟件解決方案幫助他們制定90天計劃。這意味著該公司可以準確、細致地了解庫存、產能利用以及需求發展和趨勢。

考慮到可持續性,歐洲的一家特種化學品客戶需要滿足關于二氧化硫(SO2)排放限制的監管要求。有了艾斯本解決方案,該公司可以計算和跟蹤實時SO2排放,對照限制標準,評估計劃生產。如果超出限制,調度員會收到警報,進而調整生產計劃,重新定位某些產品,以減少排放,確保合規。

生產優化、監控和執行的目的

關鍵數據、模型、業務流程和人員的協同有助于確保運營執行團隊的成員采取一致的行動,而協同的起點則是根據短期計劃和調度過程,制定務實的每日或每周生產目標。許多公司,如殼牌催化劑技術公司 (Shell Catalysts) 和瀚森公司 (Hexion),正在通過數字制造協作中心,協調供應鏈和生產運營團隊的工作。

數字化轉型:通過跨流程的高度協同,釋放 “禁錮價值”

數字化轉型首要目標是協調所有這些流程,以便在更高層次的計劃中做出決策并逐級向下傳達,最終落實到日常執行。同樣重要的還有確保所有在這些業務流程中使用的供應鏈和制造運營數字化解決方案保持適當的協同。化工企業要實現數字化轉型,改善客戶導向、推動可持續發展、提高靈活性和盈利能力,價值鏈和制造運營流程之間的高度協同是一個關鍵因素。