總部位于德國伊爾斯霍芬的 Bausch+Str?bel 公司 50 多年來一直致力于為制藥以及相關行業開發包裝和生產系統。公司的目標是為客戶提供高效經濟的技術解決方案,幫助他們應對現代市場的挑戰。針對各種藥品容器的新型 ESA1025 貼標機準確地展示了如何通過倍福基于 PC 的中央運動控制器來實現這一目標。

基于 PC 的運動控制解決方案在制藥業標簽機中的應用

Bausch+Str?bel 灌裝和包裝生產線在全球范圍內用于在注射器、西林瓶、卡式瓶和安瓿瓶中灌裝高品質的液體和粉末藥品。應用范圍從清潔到消毒,再到貼標和注射器組裝。例如,ME8081 料盒單元能夠高效、精確地存儲西林瓶和其它必需品,幫助優化產品生產流程。該設備通常位于灌裝和包裝線的末端,尤其適用于具有大產出和高工藝可靠性的高性能系列,也可以與檢測設備或物體印刷相結合。

新型 ESA1025 貼標機將所有伺服軸集成在一個中央 TwinCAT 控制器中

模塊化標簽剝離機配備伺服驅動技術

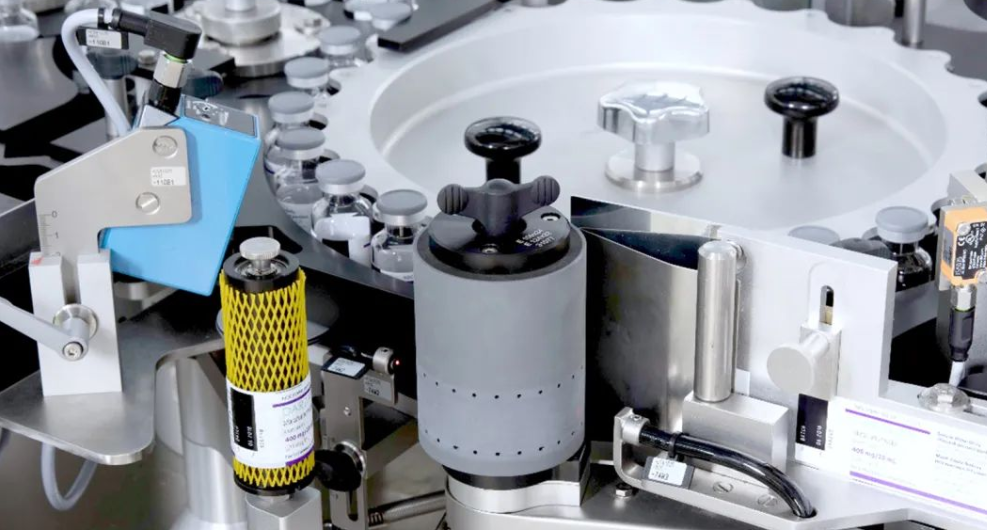

卷裝自粘不干膠標簽用于給西林瓶以及類似的藥品容器貼標。為了確保能夠特別快速、準確地進行貼標,并提高工藝可靠性,Bausch+Str?bel 最近為 ESA1025 貼標機配備了全新的模塊化標簽剝離機。由此可以帶來多方面的好處,包括高精度和高柔性貼標,無需工具即可快速切換到其它物體和標簽紙規格,以及通過倍福的伺服驅動技術提高印刷質量。同時,整個電氣系統和控制組件都集成到設備中以節省空間,因此系統結構非常緊湊。

僅工藝流程的高復雜性一項就對控制技術提出了高要求:

系統中的物體輸送:西林瓶通過進料螺桿輸送,螺桿在系統運行期間在主星輪上嚙合和分離,質量慣性會降低系統速度。主星輪星距(比例)會根據物體的大小變化,它在進料螺桿和電子凸輪開關耦合時相關聯。出料輪與主星輪機械耦合,并且它們自身沒有驅動。

積存:以標簽剝離機的恒定速度實現,需要良好的同步性以防止標簽起皺。

貼標:標簽剝離機循環運行,即每 75 毫秒全速重啟無齒輪進料卷筒標簽。卷筒標簽的進料停止信號由一個可以檢測各個標簽之間間隙的傳感器發出。一個專用邏輯確保即使在沒有標簽的情況下也能正確定位(缺少觸發器)。用于標簽帶進料的伺服驅動器產生視覺控制和印刷系統所需的高精度觸發信號。

選項:必要時可以額外集成一個驅動器,以分離印刷過程和貼標過程,從而實現標簽卷筒連續運行。還可以通過一個通過電子齒輪與主星相連的卷制系統實現全方位視覺檢測,確保物體在任何設備速度下都能持續地以相同的角度旋轉。

在貼標機內處理西林瓶的方式是基于包括高性能運動控制在內的先進功能而設計的

以確保物體和所貼的標簽都不會被損壞

Bausch+Str?bel 公司軟件開發/標準化部門程序員 Gerald Kreft 介紹了對輸送藥品容器很重要的專用功能:“ESA1025 貼標機還可以處理壁厚超薄(如西林瓶)和/或易碎(如帶易碎環的安瓿瓶)的物體。此外,還必須確保貼標對象在外觀上無任何損壞(例如在壓印方面)。因此,必須盡可能地進行‘無壓力’輸送。”標簽材料必須緊跟當前發展趨勢,即從紙質基材轉向壁厚最薄的塑料基材,Gerald Kreft 繼續說道:“與紙質標簽基材相比,塑料標簽基材更不穩定,即更容易被拉伸變形。因此高速加工過程變得更加困難。但有了我們的新型標簽剝離機,可以通過一臺獨立的伺服驅動器分離印刷與貼標過程,讓我們能夠快速和準確地進行印刷定位,即便采用的是塑料基材。”

中央控制架構的優勢

在 ESA1025 的上一代版本中,用于標簽剝離機的伺服電機和用于直通輸送的伺服電機分別通過單獨的伺服驅動器進行控制。Gerald Kreft 在解釋基于 PC 的中央運動控制器所帶來的優化潛力時說道:“單獨控制意味著必須建立、管理和維護多個通信路徑。此外,還必須分別處理和記錄多個軟件項目。我們能夠通過將所有的伺服軸集成到一個中央 TwinCAT 控制器中并實現更高水平的標準化降低總體成本。此外,由于倍福基于 PC 的控制系統采用集成式控制柜,因此能夠充分利用有限的安裝空間。”

ESA1025 的突出之處在于它配備了速度超快的標簽剝離機,每小時最多能夠剝離 48,000 個標簽。Gerald Kreft 指出:“實際能夠達到的最大吞吐量取決于被加工的材料,如西林瓶尺寸和標簽長度;但新型剝離機使其能夠減少對標簽材料的依賴。將所有的伺服驅動器整合到一個中央運動控制器中是實現這一目標的關鍵,而且如前所述,還能最大限度地減少占用的空間。”它的另一個優勢是無論是軟件還是硬件,都采用模塊化設計。這表示貼標系統可以很容易地安裝在其它類型的設備上使用。這也意味著,客戶可以在需要時輕松集成專用解決方案的更多驅動器,例如,在將物體輸送至下游設備時。

中央運動控制系統的核心是一臺搭載 8 核處理器并安裝有 TwinCAT 軟件的倍福 CX2062 嵌入式控制器以及 AX8000 多軸伺服系統。后者采用模塊化設計,由 1 個 AX8620 電源模塊和 3 個 AX8206 雙軸模塊組成,用于控制 AM8000 系列的 OCT 伺服電機。所使用的基于 PC 的控制系統由各種 EtherCAT 端子模塊和操作單元構成,包括一臺 CP3918 多點觸控控制面板和 C6930 控制柜式工業 PC,它們通過單電纜解決方案 CP-Link 4 連接。