PackML-復雜包裝生產中的“化繁為簡”

對于CPG(Consumer Packed Goods)領域,包括食品飲料、制藥、個人護理品這些產業而言。其不變的就是“變化”—這對于系統的應變能力提出了需求。尤其在于設備的軟件,如何被快速“重構”,以能解決產線的快速換型,以及OEE的提升。要解決“重構”問題,就得回到工程設計階段的“解構”—即,我們如何分解機器的模塊,以實現最有效的模塊拆分,并能基于簡單的機制,來實現模塊間的協作。

這就是機器軟件系統設計的核心思想,它不僅適用于包裝工業,同樣,每個機器裝備制造業都是具有相通性的。PackML作為包裝機器語言 ,是自1990年代即由OMAC組織建立并持續升級的通信規范,并作為OPC UA的行業信息模型。但它背后,同時又是機電系統模塊劃分、協作機制的工程設計思想的經典體現。本文剖析這種工程設計思想,以期機器設計人士有所啟發

模塊化設計-高內聚,低耦合思想

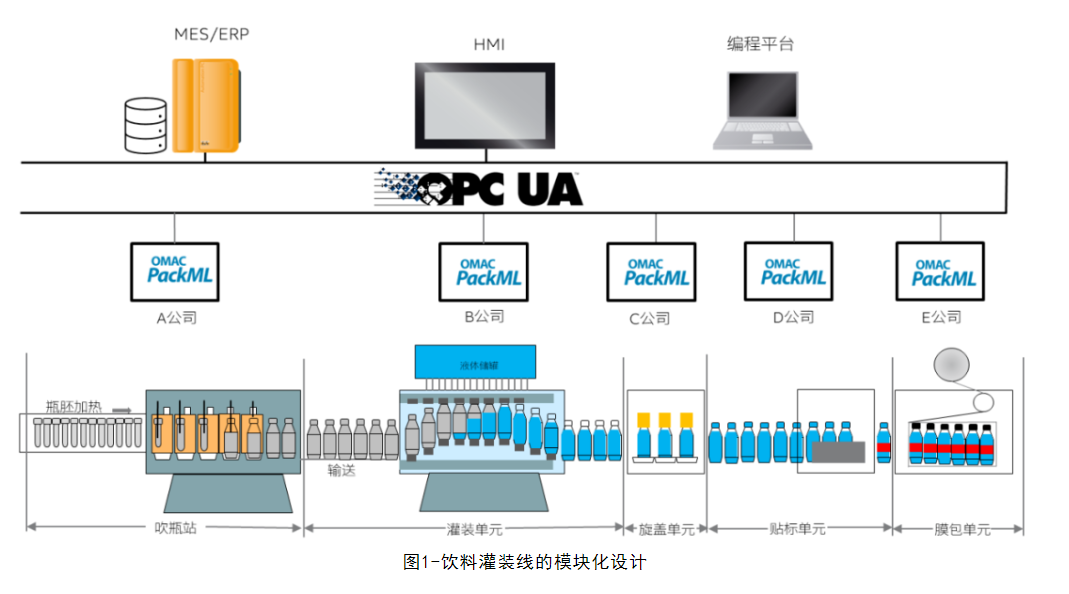

PackML作為包裝機器通信規約,匹配機器機電及軟件“模塊化”設計的思想。首先,如何劃分模塊就成為了問題的關鍵。這里,我們結合飲料灌裝線為例,將其思想進行簡要的闡述:

圖1中,瓶胚經由理胚機,將瓶胚輸送至加熱爐快速加熱,然后通過星輪送至吹瓶站的模具中,經過各個閥的動作及伺服拉伸桿的上下動作,完成吹瓶。接著經過清洗、殺菌進入灌裝單元,經過升瓶、吹掃、低速、高速灌裝等動作,完成精準的灌裝。通過星輪機構送出至旋蓋單元,通過伺服旋蓋,進入貼標單元,貼標站會根據所需的長度、位置進行精準的貼標。再進入膜包單元,瓶子經過分道形成所需的2*3、2*6、4*6等規格隊列,經過挑膜、裹膜、熱收縮動作,完成等多種規格的膜包。后續還有碼垛機隊其進行碼垛,輸送至物流倉庫。

PackML的模塊化設計思想,提供了控制、機器模塊、單元和產線四個層級的模塊化構建指導。并據此設計機器的控制、運行、管理的模塊化系統。

· 控制層面:在控制軟件層面,機器以完整的檢測與控制閉環構成最小的單元。例如:在飲料線,包括瓶胚加熱和膜包中的溫度閉環、吹瓶和灌裝中的高速電子閥邏輯控制、吹瓶中的伺服拉伸、旋蓋的扭矩與速度控制、貼標和膜包中的放卷與張力控制,以及在貼標中托盤的伺服定位控制。即,在最底層的軟件控制由這些小的模塊來構成。在這個層面,PackML對于編程,則是推薦PLCopen作為基本的標準,作為PLC廠商,基本都會遵循這一編程標準。

· 設備模塊:它是機器的每個獨立機電一體化模塊,例如,在吹瓶中,它包括了理胚、輸送、加熱爐、星輪機構、吹瓶模組、閥組、氣路/水路、機械同步機構、安全機構構成。這里需要強調的是它是一個“機電一體”對象,即,它包括了獨立的閉環控制軟件和實體的機電對象,構成了具有獨立功能的機器模塊。

例如,在飲料灌裝的后道的回轉式貼標單元,同樣如此,它由1或多個貼標模塊、回轉機構的托盤機構等構成。在一個貼標模塊,就由材料放卷、送標、切標控制模塊構成了整個貼標模塊。而圓盤貼標則包括了電機獨立驅動的托盤旋轉機構,以應對那些非圓形,或者需要特別貼標位置的貼標定位。

· 單元層面:由設備模塊會構成獨立的設備單元,這些設備單元在商業上,實際上既可以由單一廠商提供,也可以由不同的廠商提供。在技術上,它由獨立的PLC進行集中式的邏輯控制、定位與同步,以及本單元獨立的HMI操作,整個機電軟一體化,構成了具有獨立運行的機器。

· 整線層面:通常一條灌裝線,會由不同的設備單元組成,這些設備有可能來自多個供應商。PackML為這些包裝線定義了機器間的協作規范與機制,包括機器間的協作信息、產線與MES系統間的通信交互規范。以使得機器可以獲得水平方向和垂直方向的信息高效交互。

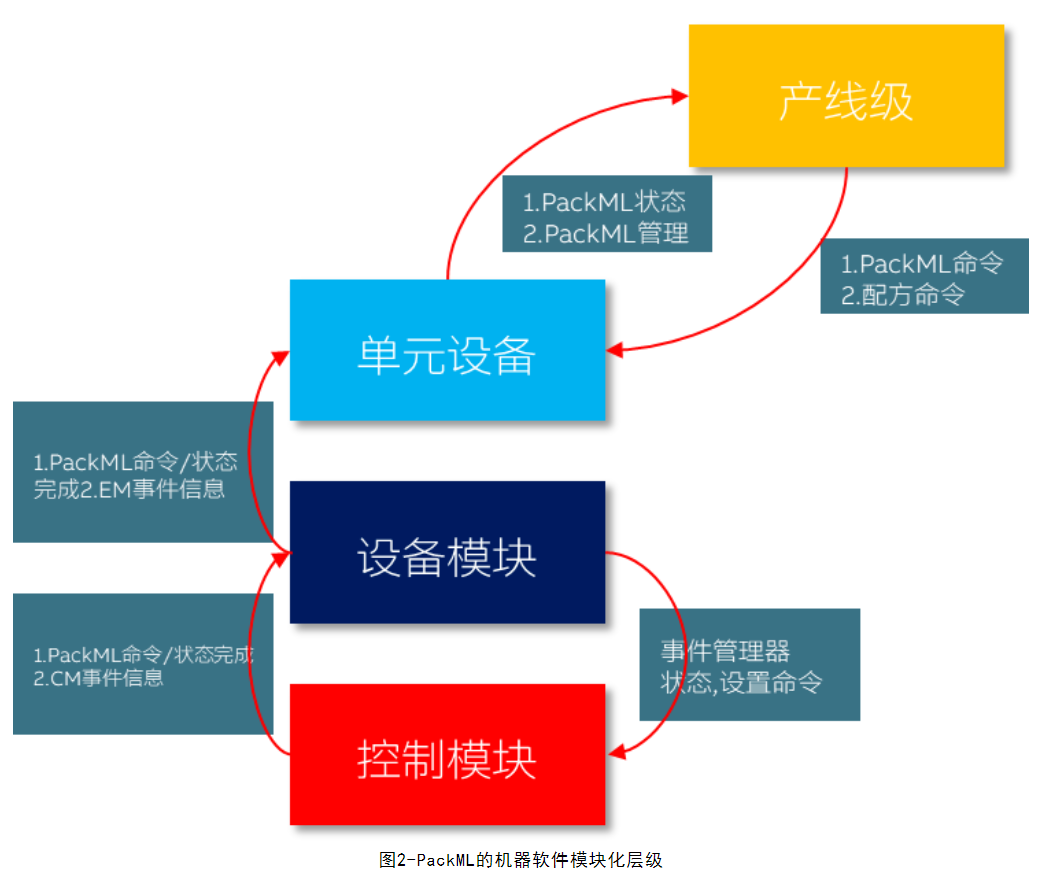

圖2即是其軟件模塊的層級,在控制和設備間包括了狀態信息的上行反饋、命令的下行分發。在設備和單元間同樣包括命令/狀態的完成信息反饋,以及設備模塊的事件信息反饋。在單元和產線間,包括了狀態、管理信息的反饋,以及PackML的指令下發、作業配方的下發。

從最小的機電單元、設備模塊、單元設備、產線,PackML提供了多層級的模塊化開發。這樣,機器將會由這些模塊一層層搭建,形成整個產線級的運行。機器的變化,將由獨立的功能單元、設備來進行參數的變化、狀態的切換來實現控制、連接、運行、管理。

實際上,不僅包裝類設備,包括印刷類、半導體、光伏、電池類,具有長流程產線集成的設備,其機器/產線的軟件構建都可以遵循這樣的模塊化思想。

復雜協作簡化為邏輯編程

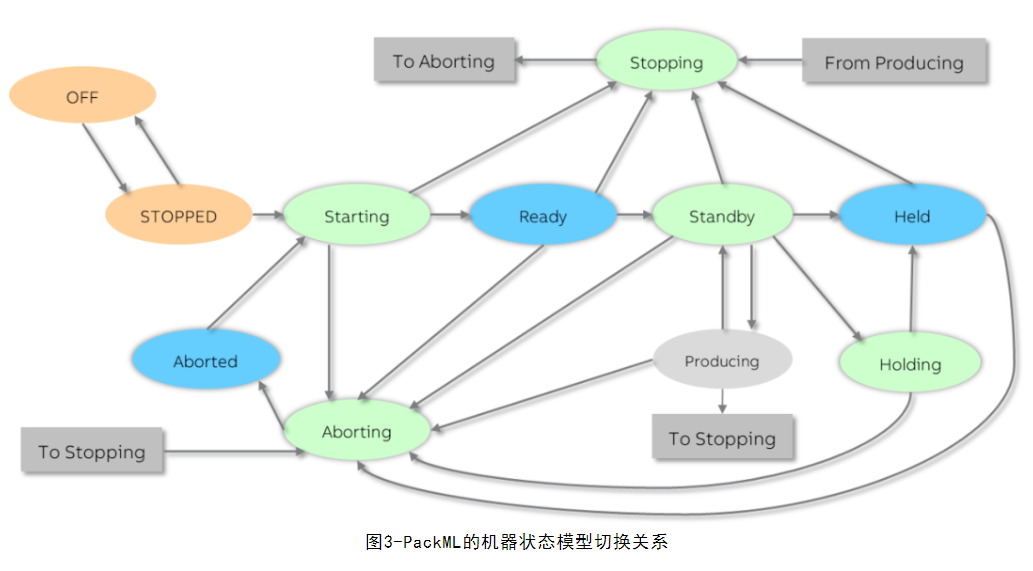

在圖1-2中我們看到了機器被模塊化設計,但機器協作起來的狀態模型又是一個“化繁為簡”思想的典范。即,它將復雜的機器協作問題,采用了邏輯這種方式來進行編程。這就使得機器的變化,僅需簡單的編排即可。

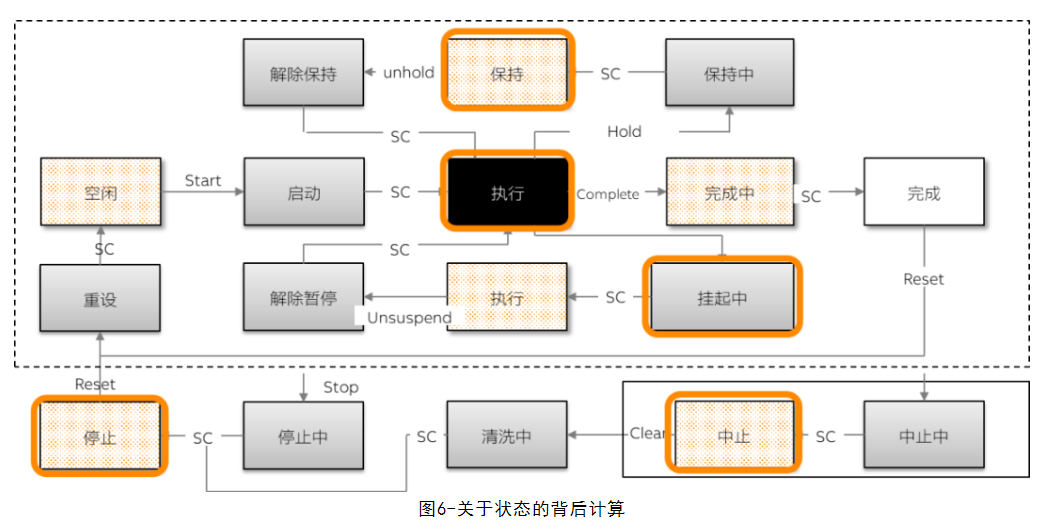

在控制任務層面,PLCopen Motion也提供了狀態模型,來實現軸/軸組的協作。而PackML則在機器功能單元間、機器間定義了狀態機。分為了十余個不同的狀態。

在機器層面,由各個單元構成的機器,將通過PackML的協作機制來進行協作。

機器的運行將在這一系列的狀態下進行,無論出現了產品的更換、突發的故障、缺料、急停等,都會使得機器進入另一個狀態,并調用相應的程序,并在外部條件、觸發下重新轉入新的狀態。機器就在這些狀態的觸發下自動的運行。

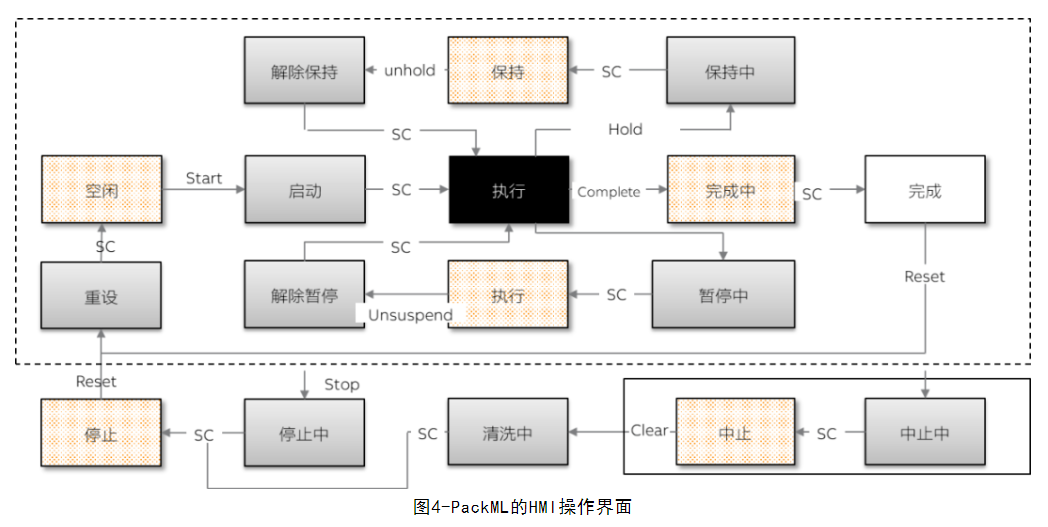

包裝產線的數字化協作

PackML通過各種信息標簽形式,實現數據流分組與交互功能。例如,VisualTags作為統一的界面,簡化了操作,盡管來自于不同的廠商,PackML使得各個廠商均采用了統一的HMI操作界面。啟動、執行、保持、停機、中止等操作按鈕,實際上背后就是每個狀態的切換邏輯。如圖4所示。

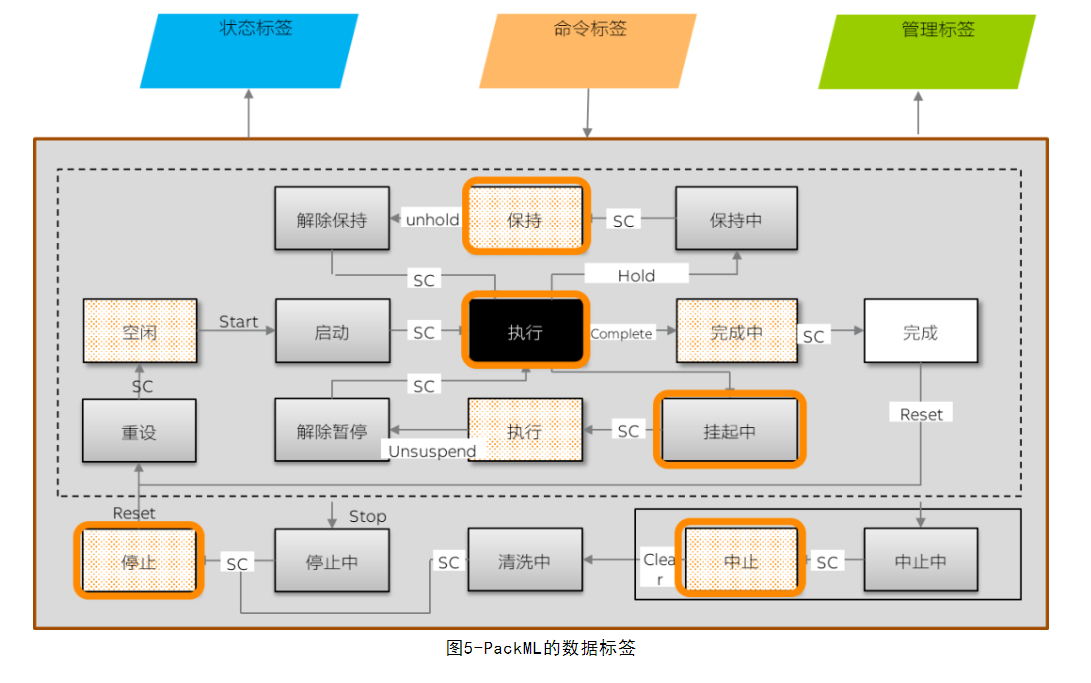

PackTags-讓指令被統一交互,實際上,在PackML中主要定義了三種數據標簽(如圖5),用于機器的協作:

· 狀態標簽:這包括機器的狀態返回、參數、速度、遠程接口等狀態數據;

· 管理標簽:例如報警信息,計數信息(良品率計算)、報錯原因等,主要是對生產過程的質量與根源分析等任務相關的。

· 命令標簽:這些標簽主要是機器的開啟、停止,及攜帶的參數。

因此,PackML作為OPC UA的行業信息模型,它定義了針對包裝產線生產所需的信息建模。這種信息建模,更具有行業針對性,并提高了行業內的產線數據交互的便利性。

運營的關鍵-OEE計算

在圖6中,我們看到了HMI的統一設計界面,事實上,這背后也是用于計算OEE的關鍵。在這個按鍵的背后,都會啟用一個定時器,也計算各個機器可用性(Availability)的時間數據。

· 可用性:可用性與Execute、Holding、Suspending、Held、Stopped、Aborted這幾個參數背后的計時器數據相關,由系統自動計算,并作為可用性參數。

· 性能:這個可以在狀態和管理標簽中的相關參數來自動計算。

· 良品率:良品參數則與機器的整個生產產品計數、良品計數,然后計算獲得。

通過可用性*性能*良品率這三個指標,即可計算出整線的OEE指標。

因此,我們可以看到,在PackML的信息模型中,這些數據用于資產效率評估,因此,它不僅是機器的運行狀態的信息(StatusTags),也包括了管理標簽(AdminTags),以及任務變更的“命令標簽(CommandTags)”。

貝加萊內嵌PackML功能

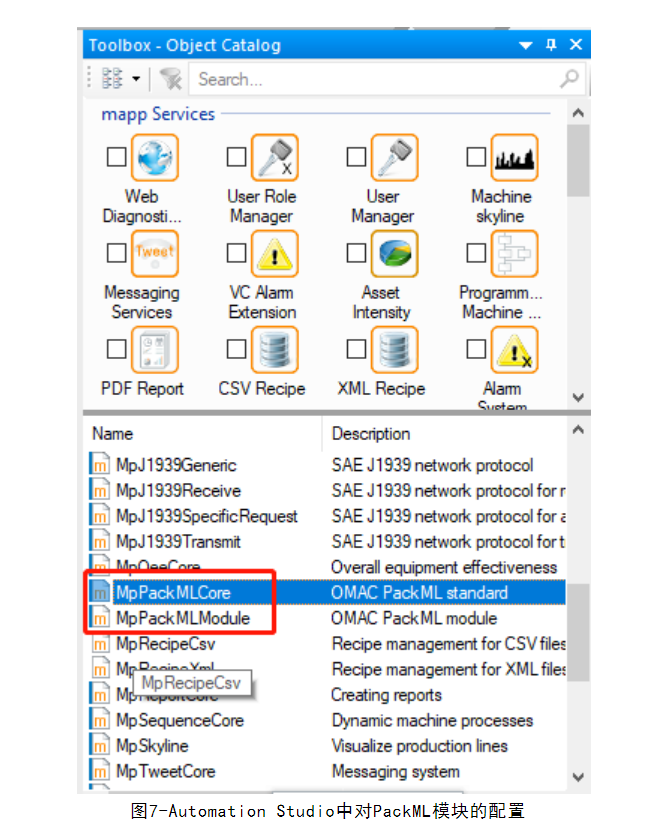

貝加萊一直是CPG消費品包裝領域的深度自動化方案提供商,在Automation Studio中,也對PackML進行了封裝,以便包裝設備制造商可以快速的在其機器中嵌入PackML。

圖7可以看到,Automation Studio內嵌的mappPackML模塊可以被用戶所配置和使用。它符合OMAC PackML標準的mpPackMLCore和PackML的模塊mpPackMLModule。

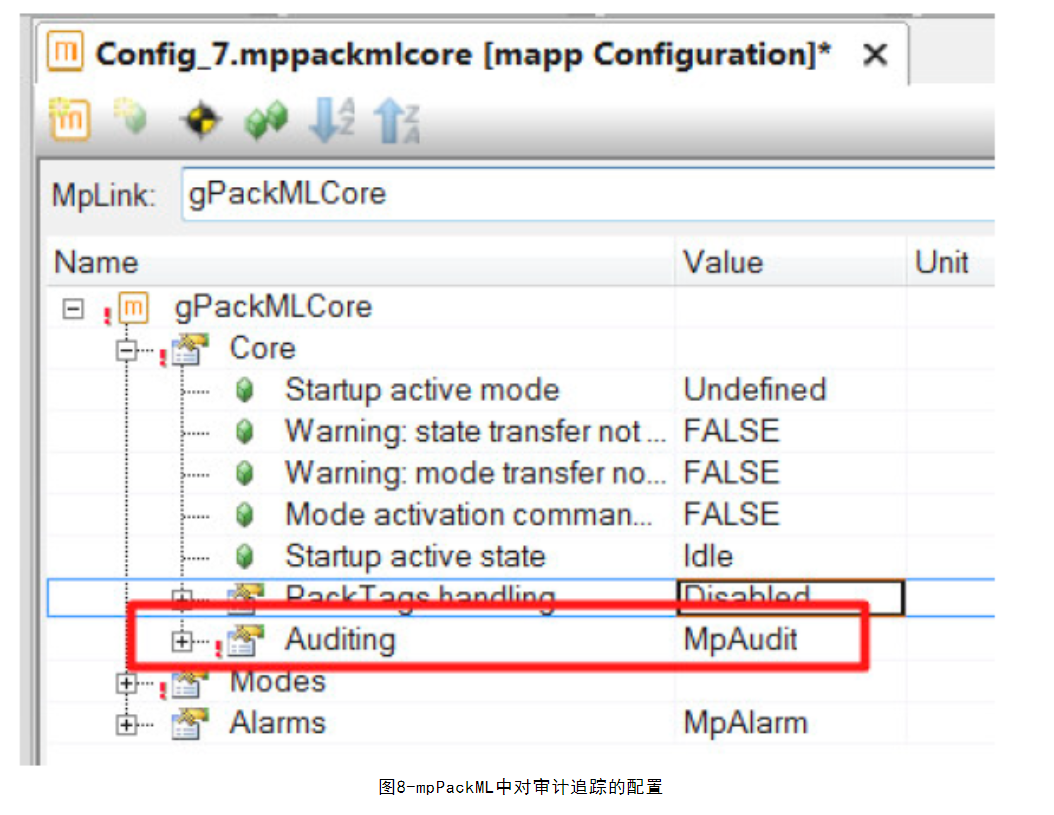

考慮到在食品飲料、制藥領域對于數據可追溯性的需求,mappPackML中,還包括了對審計追蹤功能的配置,可以對PackML的操作、狀態運行等進行電子記錄,并以不可篡改形式保存(如圖8)。

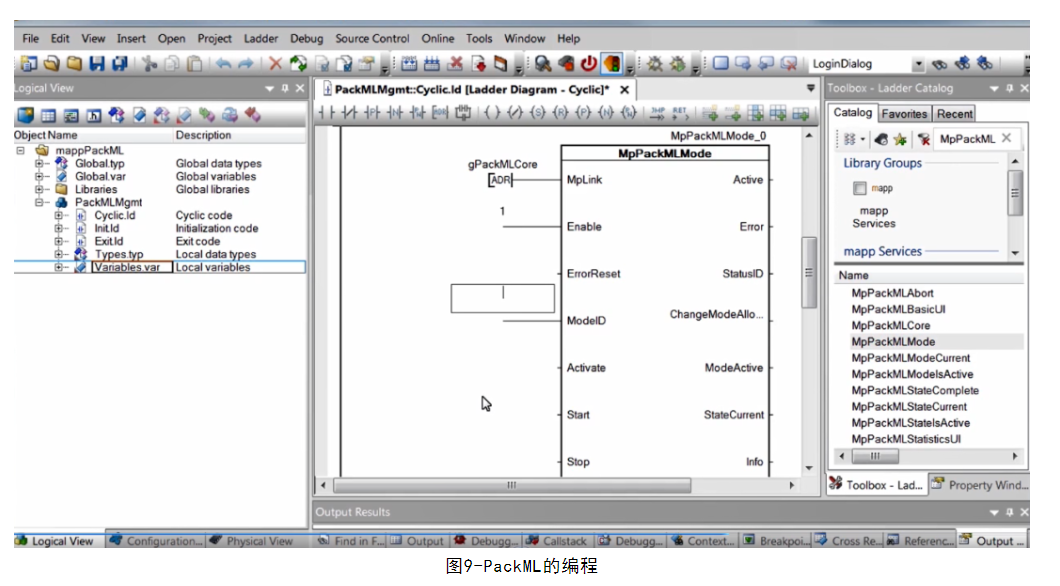

PackML作為一個獨立模塊,可以與配方、用戶、數據管理等mapp模塊通過連接的方式編程。圖9為PackML的頁面編程。

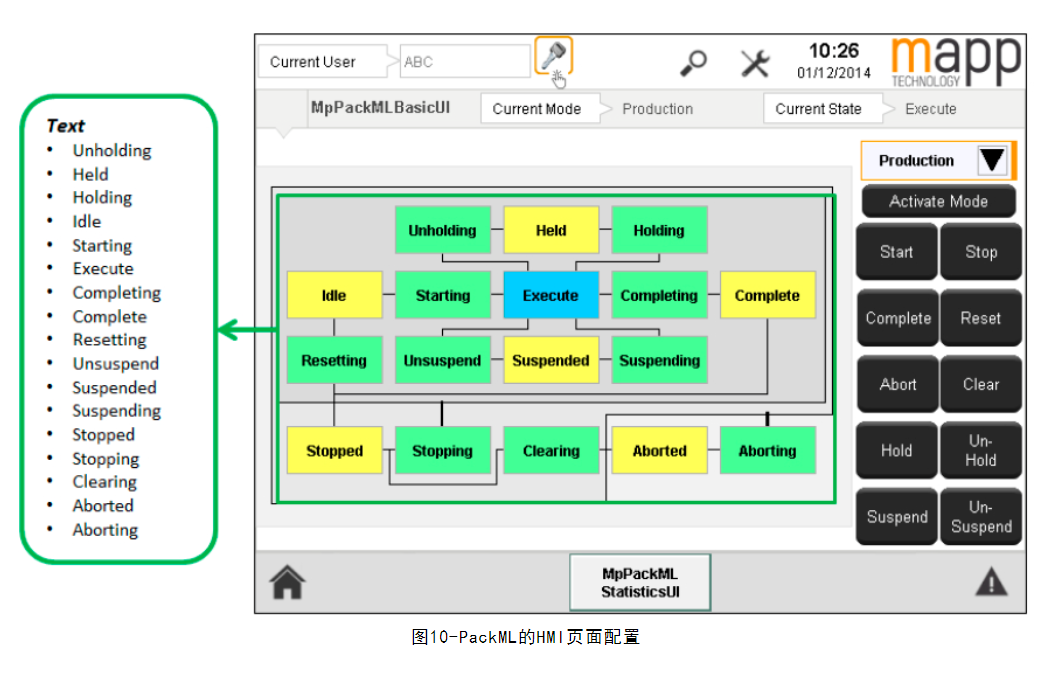

圖10是在mappPackML內對HMI界面進行配置,在Automation Studio中,這些均為標準模塊,根據機器的實際進行配置即可形成,統一的HMI畫面。并且,如前所說,每個操作背后的狀態數據被用于計算OEE,也被用于審計追蹤等。

應用-為包裝簡化了操作

圖11-12是來自Korber旗下的制藥裝備廠商及OCME飲料包裝設備上采用了PackML的統一界面。PackML對于CPG的終端生產企業來說,帶來的好處包括:

· 統一的操作界面,降低了學習成本;

· 易于連接設備到MES系統;

· 便于不同控制廠商的設備集成;

· 統一的標準,便于設備的替換;

對于機器制造商,PackML提供了幾個好處:

· 標準化的機器設計,降低機器軟件重組成本;

· 快速響應市場對機器的變化需求;

· 快速融入用戶的數字化系統;

· 統一標準,易于集成以及操作;

PackML是一個非常好的數字化規范,它所蘊含的機器模塊化設計思想、信息建模都可以作為一種深刻的“洞見”為機器開發企業所用。