1.項目背景

當(dāng)前,推動數(shù)字經(jīng)濟和實體經(jīng)濟融合發(fā)展已成為助推我國經(jīng)濟高質(zhì)量發(fā)展的重要途徑。無論是對于一個行業(yè),還是就企業(yè)自身而言,數(shù)字化轉(zhuǎn)型永遠都是一項需要遠瞻視角、穩(wěn)步推動的事業(yè),無法一蹴而就。

作為一家世界級的新能源、新材料高新技術(shù)產(chǎn)業(yè)集團,多年來,盛虹堅定做綠色高質(zhì)量發(fā)展的引領(lǐng)者和產(chǎn)業(yè)轉(zhuǎn)型升級的探路者,不斷探索如何充分利用數(shù)字化、智能化技術(shù),提高生產(chǎn)過程和運營的安全、可靠、高效和可持續(xù),以提高企業(yè)的核心競爭力。

開啟斯?fàn)柊钍疨DH 的智能工廠試點項目是一個非常好的契機。盛虹期望通過數(shù)字化轉(zhuǎn)變項目運營理念,優(yōu)化組織結(jié)構(gòu)和崗位職責(zé),以實現(xiàn)高效運行和管理,并借由工藝技術(shù)和智能化技術(shù)的深度結(jié)合,以PDH 裝置為原點,在石化行業(yè)內(nèi)探索以裝置為核心基礎(chǔ)的綠色化、數(shù)字化、智能化最佳實踐。

霍尼韋爾在流程工業(yè)深耕數(shù)十載,在自動化、數(shù)字化創(chuàng)新解決方案,以及石化煉化工藝技術(shù)等領(lǐng)域都有著深厚積淀和獨到優(yōu)勢,是盛虹多年來理念同頻、志同道合的合作伙伴。2021年初,盛虹斯?fàn)柊頟DH丙烷脫氫裝置決定采用霍尼韋爾工藝技術(shù),雙方深入探討了在裝置實施數(shù)字化、智能化的業(yè)務(wù)目標(biāo)和實施路徑。

2.項目目標(biāo)及原則

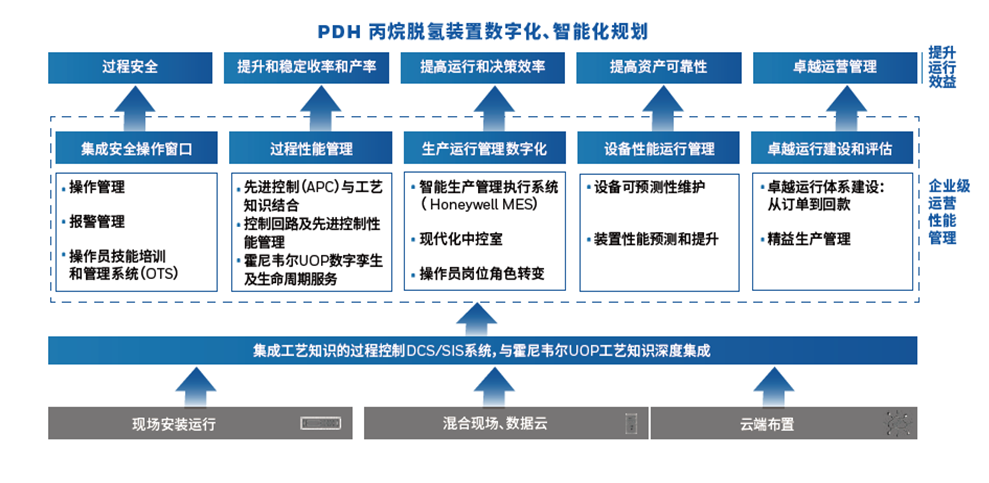

在裝置的控制數(shù)字化、智能化以及生產(chǎn)管理層面,斯?fàn)柊钕M麘?yīng)用數(shù)字孿生、優(yōu)化控制等新技術(shù),將企業(yè)內(nèi)的丙烷脫氫裝置(PDH)建設(shè)成為全球領(lǐng)先、結(jié)合工藝技術(shù)、實現(xiàn)智能化生產(chǎn)以及數(shù)字化操作管理的標(biāo)桿裝置。詳細建設(shè)目標(biāo)和規(guī)劃藍圖如下:

2.1 提升裝置過程安全管理水平

通過報警數(shù)據(jù)收集及合理化分析、關(guān)聯(lián),消除裝置無效報警,優(yōu)化有效報警,通過集成安全操作窗口確保裝置長周期安全運行,降低非計劃停車風(fēng)險、實現(xiàn)裝置異常報警全流程閉環(huán)管理。

2.2 優(yōu)化裝置生產(chǎn)質(zhì)量和效益

借助霍尼韋爾UOP 工藝數(shù)字孿生互聯(lián)與先進控制結(jié)合,提高自控水平,提升裝置平穩(wěn)性、收率產(chǎn)率,并降低人員操作強度;在優(yōu)化產(chǎn)品質(zhì)量的同時,收獲降低能耗、產(chǎn)率提升的雙收益。

2.3 提高生產(chǎn)卓越運營管理水平

明確裝置管理和生產(chǎn)崗位職責(zé),建立相應(yīng)實時績效KPI,通過數(shù)字化手段展示運營績效,實現(xiàn)從計劃、執(zhí)行到統(tǒng)計結(jié)果的實時閉環(huán)管理,并通過績效異常驅(qū)動工作流程和各部門協(xié)同。

2.4 打造PDH 行業(yè)綠色低碳標(biāo)桿

對裝置的CO2 排放進行實時監(jiān)控和計算,打造低能耗、低物耗、低工藝生焦、低碳排、低催化劑粉塵、長預(yù)期壽命的行業(yè)工廠新標(biāo)桿。

3.項目實施與應(yīng)用

圍繞確保過程安全、優(yōu)化裝置效益、提高生產(chǎn)管理水平、降低運行成本的建設(shè)目標(biāo),斯?fàn)柊钍槊摎渖a(chǎn)運營的智能化升級,選擇了霍尼韋爾行業(yè)領(lǐng)先的智能工廠。解決方案,從集成操作窗口、先進控制和優(yōu)化、智能運行管理以及數(shù)字孿生和互聯(lián)應(yīng)用的層面,共實施了七套子系統(tǒng),帶來了可觀的數(shù)字化效益。

3.1 控制系統(tǒng)性能監(jiān)視與運維 CPM

過程PID 回路及先進控制是影響裝置運行質(zhì)量的關(guān)鍵因素,傳統(tǒng)的人工維護難以保障回路及先進控制高質(zhì)量的有效投運率。霍尼韋爾Profit? CPM 系統(tǒng)可以實時提供一個周期內(nèi)的回路、先進控制有效投用率報告,并對已投用自控的回路及先進控制給出性能評級以及控制回路深層次剖析數(shù)據(jù),便于確保基礎(chǔ)回路和先控的運行性能。

建設(shè)成果:優(yōu)化和監(jiān)測控制性能。現(xiàn)場的儀表工程師、工藝人員,能輕松通過CPM 系統(tǒng)中的Web 熱區(qū)圖,實時查看投用率低的PID 回路和APC 控制性能,包括自動發(fā)現(xiàn)閥門靜摩擦、粘滯、振蕩等情況,更有針對性地進行參數(shù)優(yōu)化。借由這一強大的在線監(jiān)視手段,能夠大幅降低設(shè)備、工廠維護的人工工作強度,有效提高維護效率,PDH 裝置自控率提高到95%以上。

3.2 先進控制系統(tǒng) APC

霍尼韋爾APC 系統(tǒng)的先控和優(yōu)化軟件是成熟的、國內(nèi)外長期使用的標(biāo)準(zhǔn)軟件產(chǎn)品,該系統(tǒng)基于新一代控制算法、漏斗控制創(chuàng)新技術(shù),擁有更好的魯棒性、穩(wěn)定性,支持多模型在線無擾動切換,幫助客戶提高裝置平穩(wěn)性、穩(wěn)定產(chǎn)品質(zhì)量、提高目標(biāo)收率,實現(xiàn)節(jié)能降耗。

建設(shè)成果:提升自控和生產(chǎn)水平。霍尼韋爾APC 系統(tǒng)通過對丙烷脫氫裝置脫氫反應(yīng)器單元、脫丙烷塔、脫乙烷塔和丙烯精餾塔4 個控制器的全流程控制,并和霍尼韋爾UOP 工藝知識結(jié)合,設(shè)定轉(zhuǎn)化率等優(yōu)化目標(biāo),實現(xiàn)裝置優(yōu)化生產(chǎn)、平穩(wěn)運行。系統(tǒng)投用后,實現(xiàn)人工操作頻次降幅達50%以上,大大降低了人員勞動強度;提高裝置自控率至95%以上,丙烯收率提高0.1% 以上。

3.3 丙烷脫氫工藝霍尼韋爾UOP 生命周期服務(wù)

霍尼韋爾UOP 數(shù)字孿生互聯(lián)和生命周期專家服務(wù),能夠通過對裝置性能指標(biāo)、操作參數(shù)、反應(yīng)器及催化劑狀態(tài)等關(guān)鍵參數(shù)的工藝監(jiān)控,定期發(fā)送裝置運行狀態(tài)趨勢、裝置主要指標(biāo)以及預(yù)測較佳效益趨勢,指導(dǎo)裝置可靠、優(yōu)化生產(chǎn),最終提高PDH 裝置的產(chǎn)能、產(chǎn)率,避免非計劃停車,更好地降低原料、催化劑消耗和烷烴單耗等關(guān)鍵指標(biāo)。

建設(shè)成果:長周期運行,降本增效。霍尼韋爾UOP 生命周期服務(wù)可每周發(fā)送裝置運行狀態(tài)和趨勢預(yù)測,幫助斯?fàn)柊頟DH 項目實現(xiàn)長周期運行、優(yōu)化原料消耗,讓裝置實現(xiàn)增加產(chǎn)量,降低整體生產(chǎn)成本。

3.4 現(xiàn)代化中控室

霍尼韋爾Experion? PKS Orion Console 操作站的數(shù)字化技術(shù)的應(yīng)用,PKS 正在改變中控室操作人員的工作方式和職責(zé)范圍,系統(tǒng)的大屏可以展示從裝置主要實時績效指標(biāo)KPI,到多窗口線上分層的流程圖畫面、趨勢、報警畫面和現(xiàn)場視頻監(jiān)控,復(fù)雜回路控制、先進控制、程序控制的投入,大大減少操作人員的操作頻次,從而將操作人員從傳統(tǒng)的設(shè)備、控制操作高負荷工作中解放出來,更多精力關(guān)注整個裝置的運行性能和優(yōu)化,操作人員的操作對象從單元、設(shè)備轉(zhuǎn)變?yōu)檎麄€裝置的運行。

建設(shè)成果:分屏展示操作,提升決策效率。在斯?fàn)柊罟S的現(xiàn)代化中控室中,采用了55 寸大屏Experion? PKS Orion Console 操作站,通過和斯?fàn)柊畋槊摎溲b置經(jīng)理及霍尼韋爾UOP 工藝專家的討論,確定了大屏展示的裝置KPI 區(qū)域的參數(shù)列表及流程圖分層設(shè)計結(jié)構(gòu),內(nèi)操人員可在一個大屏上進行多組運行數(shù)據(jù)的趨勢監(jiān)測,關(guān)注點也從原來的單體過程控制操作轉(zhuǎn)變?yōu)檎麄€裝置的運行性能,操作效率大幅提升,亦能提高員工技能和決策效率。

3.5 智能報警管理系統(tǒng)

過程安全是石化生產(chǎn)降本增收的前提,ASM 異常工況管理協(xié)會研究表明,過程控制系統(tǒng)中大量無效報警會導(dǎo)致危險隱患與事故的發(fā)生,操作人員伴隨著疲勞與壓力等多種原因,在響應(yīng)大量報警并需要立刻做出判斷的同時,也會引發(fā)低效率的操作,甚至是安全風(fēng)險。通過報警設(shè)計、報警設(shè)備和合理化分析、變更管理等全生命周期的報警管理,消除無效報警,優(yōu)化減少有效報警,斯?fàn)柊畋槊摎溲b置通過霍尼韋爾報警管理系統(tǒng)采集與存儲來自PKS 系統(tǒng)的報警與事件數(shù)據(jù),評估、分析報警性能,通過可自定義并基于角色的KPI 展板,允許操作員、工程師、經(jīng)理、主管等負責(zé)人快速查看各班組的報警數(shù)量、優(yōu)先級分布、報警洪災(zāi)等性能及診斷報告,并和行業(yè)同類裝置對標(biāo);通過系統(tǒng)記錄的同一時間段內(nèi)報警和事件信息關(guān)聯(lián)分析,查找報警產(chǎn)生原因或操作事故調(diào)查;通過合理化分析減少擾動報警,優(yōu)化減少有效報警;同時,在PKS 操作站設(shè)有報警幫助窗口,當(dāng)關(guān)鍵報警出現(xiàn)時,自動彈出報警幫助窗口,顯示報警起因、后果、應(yīng)該采取什么行動等報警幫助信息。

建設(shè)成果:報警管理系統(tǒng)優(yōu)化

報警合理化分析,消除無效報警,優(yōu)化有效報警。自智能報警系統(tǒng)投運以來,PDH 裝置平均每天報警量減少90% 以上,擾動報警減少80%,短暫報警減少 90% 以上,每十分鐘崗位報警<1 次,峰值報警率不超過10 次,已處于國際行業(yè)標(biāo)準(zhǔn)的領(lǐng)先水平;報警幫助功能為經(jīng)驗不足的操作人員帶來關(guān)鍵報警在線提示,傳承安全操作經(jīng)驗和知識。

打破工控邊界,生產(chǎn)安全互聯(lián)互通。通過智能報警系統(tǒng),打通了工控專有應(yīng)用邊界。裝置管理人員可在辦公室實時在線快速了解全廠裝置報警運行狀態(tài),識別發(fā)生頻繁的報警和事件,進行及時調(diào)整優(yōu)化;可通過分析操作員活動,對操作頻繁的單元或者系統(tǒng)進行分析,優(yōu)化工藝控制,降低操作頻率;可通過事件序列,了解操作人員操作習(xí)慣,由崗位工程師規(guī)范操作思路,達到全員精細化操作。

系統(tǒng)深度集成,實現(xiàn)閉環(huán)管理。PDH 裝置報警系統(tǒng)與智能生產(chǎn)管理執(zhí)行系統(tǒng)( Honeywell MES)系統(tǒng)集成,報警信息主動推送至MES 報警管理模塊,實現(xiàn)報警處置記錄錄入功能,崗位操作員對每個報警填寫原因分析、處置措施及結(jié)果,便于實現(xiàn)針對報警信息的閉環(huán)操作。同時在PDH 裝置當(dāng)班的交接班日志中直接展示,便于班組人員檢查及報警跟蹤。

3.6 PDH裝置碳排放監(jiān)控

霍尼韋爾根據(jù)PDH 裝置工藝原理、工程設(shè)計和現(xiàn)場設(shè)備參數(shù),參照《中國石油化工企業(yè)溫室氣體排放核算方法和報告指南》,開發(fā)了丙烷脫氫碳排放在線計算公式,由生產(chǎn)過程排放計量核算、凈購入電力和熱力總碳排放,扣除CO2 回收利用部分等環(huán)節(jié)組成排放在線計算,從而能夠?qū)崟r在線監(jiān)測、統(tǒng)計PDH 裝置的CO2 排放。

建設(shè)成果:精準(zhǔn)監(jiān)控碳排放。斯?fàn)柊頟DH 裝置是霍尼韋爾全球首個使用專有計算公式實現(xiàn)碳排放在線監(jiān)測試點,未來會繼續(xù)探索其在裝置級碳排放對標(biāo)和優(yōu)化、企業(yè)級可持續(xù)低碳實時管理、碳交易核算等方面的價值。

3.7 智能生產(chǎn)管理執(zhí)行系統(tǒng)( Honeywell MES)

智能生產(chǎn)管理執(zhí)行系統(tǒng)( Honeywell MES)通過制定生產(chǎn)計劃、進行生產(chǎn)排產(chǎn)、形成操作指令,指導(dǎo)生產(chǎn)操作、監(jiān)視生產(chǎn)狀況,進行生產(chǎn)統(tǒng)計、實現(xiàn)物料平衡、將實際生產(chǎn)結(jié)果與計劃目標(biāo)比較,將生產(chǎn)結(jié)果反饋到ERP 層,從而再改進生產(chǎn)計劃,改進生產(chǎn)流程,形成生產(chǎn)過程的閉環(huán),對業(yè)務(wù)流程進行不斷改善。績效管理模塊可以對工廠各個層次各個專業(yè)的人員設(shè)定績效指標(biāo),并進行實時監(jiān)視,保證所有人員的行為與公司的整體目標(biāo)保持一致。Honeywell MES 為企業(yè)的操作管理、生產(chǎn)運行提供統(tǒng)一的實時數(shù)據(jù)和協(xié)同工作平臺,保證生產(chǎn)信息在更大范圍內(nèi)共享,保證決策層能根據(jù)實時生產(chǎn)情況及時作出生產(chǎn)調(diào)整。

建設(shè)成果:進軍生產(chǎn)精益管理。霍尼韋爾幫助斯?fàn)柊畲罱巳珡S級MES 系統(tǒng),完成了全廠13 個管理模塊的開發(fā)與測試工作,包括計劃管理、調(diào)度管理、統(tǒng)計管理、操作管理、工藝管理、計量管理、物料管理、能源管理、三劑管理、績效管理、生產(chǎn)統(tǒng)計、工藝技術(shù)文檔管理、綜合展示以及移動應(yīng)用,目前已全部上線并陸續(xù)投用。斯?fàn)柊钏ㄖ频陌嘟M成本核算、效益測算、在線盤點、裝置異常管理等模塊,通過結(jié)合智能報警系統(tǒng),可實時完成報警信息的推動與閉環(huán)管理;人員可以通過系統(tǒng)或企業(yè)微信,實時掌握裝置關(guān)鍵運行信息,深度挖掘生產(chǎn)運行數(shù)據(jù),訂制符合各管理崗位的個性化KPI 指標(biāo)。

4.效益分析

霍尼韋爾所提供的整套智能工廠解決方案,幫助斯?fàn)柊罘€(wěn)固了工廠在裝置性能、生產(chǎn)成本、碳排放關(guān)鍵指標(biāo)等層面的行業(yè)領(lǐng)先地位,讓斯?fàn)柊畹腜DH 裝置,成為目前國內(nèi)首家結(jié)合工藝技術(shù)和智能化技術(shù)應(yīng)用、實現(xiàn)全面智能化生產(chǎn)和數(shù)字化操作的生產(chǎn)裝置。

經(jīng)過全方位的深度合作,霍尼韋爾強大的智能工廠技術(shù)能力,為PDH 裝置和工廠的運營管理插上了智能化的翅膀,轉(zhuǎn)變了斯?fàn)柊罟S傳統(tǒng)的操作管理理念,優(yōu)化了組織結(jié)構(gòu)和崗位職責(zé),打造了PDH 行業(yè)智能工廠的典范。

一直以來,斯?fàn)柊钍冀K對新技術(shù)和新領(lǐng)域秉持著積極和開放的心態(tài)。例如斯?fàn)柊钸€應(yīng)用5G+AR智能頭盔進行工藝監(jiān)控,實現(xiàn)專家遠程指導(dǎo)與運維,加速裝置調(diào)試和投用進度;在高風(fēng)險及受限區(qū)域開啟5G+ 視屏AI 應(yīng)用試點,實現(xiàn)安全風(fēng)險主動預(yù)警受控等。

百尺竿頭,更進一步。在智能工廠成功實踐的引領(lǐng)下,斯?fàn)柊钜财谕掷m(xù)深化與推廣數(shù)字化技術(shù),繼續(xù)探索和解鎖新技術(shù)在更多裝置中更廣泛的應(yīng)用,如:

· 利用互聯(lián)服務(wù)新功能,與工廠運行數(shù)據(jù)和霍尼韋爾UOP 模型相結(jié)合,實時監(jiān)控工廠運行狀態(tài)和關(guān)鍵KPI,進而預(yù)估反應(yīng)器檢修時間,大幅提升裝置經(jīng)濟效益。

· 基于行業(yè)成熟事故處理經(jīng)驗,結(jié)合裝置工藝特點,個性化定制事故處理方案,如停水、停電、蒸汽中斷等場景模擬,提高事故處置的高效性和準(zhǔn)確性。

· 持續(xù)開展裝置報警合理化優(yōu)化,進一步完善報警數(shù)據(jù)庫,實現(xiàn)全廠報警的閉環(huán)管理。

· 進一步提高全廠控制回路性能及APC 投用率,為裝置的穩(wěn)定運行提供堅實的基礎(chǔ)。

· 利用遠紅外成像、超聲波檢測等手段,通過智能機器人、智能巡檢攝像頭,對裝置高溫、易燃易爆、易泄漏部位進行24 小時實時監(jiān)控,給裝置安全平穩(wěn)運行增加千里眼和防火墻······

該項目裝置的高品質(zhì)運行,在保持工廠運營性能、生產(chǎn)成本和碳排放等關(guān)鍵指標(biāo)行業(yè)領(lǐng)先水平,為斯?fàn)柊钚履茉葱虏牧蠎?zhàn)略轉(zhuǎn)型再添新動能的同時,也為打造三大世界級百萬噸產(chǎn)業(yè)項目獲得更堅實的基礎(chǔ)原料提供了保障,讓盛虹石化上下游產(chǎn)業(yè)鏈的整體競爭力再次躍遷,原料丙烯完全擺脫進口依賴,保障了自給自足能力。

放眼未來,盛虹石化圍繞大煉化和其他各類生產(chǎn)裝置,也將持續(xù)深化數(shù)字化轉(zhuǎn)型理念,在行業(yè)內(nèi)擴大影響、形成輻射效應(yīng),充分發(fā)揮該標(biāo)桿智能工廠的領(lǐng)頭作用。